Технологический процесс производства сернистых красителей для большинства марок обычно состоит из следующих стадий: приготовление растворов сернистых щелочей и едкого натра; омыление и следующее за ним восстановление органических полупродуктов; осернение восстановленного продукта и сущка пасты красителя.

Известно, что стадия осернения является основной трудностью при рещении задачи перевода производства сернистых красителей на непрерывную технологию их получения.

Осернение в зависимости от температуры, при которой протекает этот процесс, ведут в аппаратах различных конструкций с применением разных теплоносителей.

Для осернения при температурах свыше 150° требуется аппаратура, работающая при повышенных давлениях. Эти аппараты из-за большой вязкости реакционной массы снабжают мощными перемешивающими устройствами. Муфельные печи, применяемые в производстве некоторых марок красителей, требуют значительного применения ручного труда (выгрузка пасты из котлов, намазывание пасты на противни, выгрузка противней из печи и выгрузка из противней красителя). Аппаратура эта, как правило, мало производительна и интенсификация процесса в них затруднена.

Описываемый способ значительно упрощает и улучщает технологию получения сернистых красителей. Это достигается тем, что заключительная часть процесса - осернение осуществляется в тонком слое реакционной массы на поверхности вращающегося барабана, обогреваемого изнутри и по конструкции аналогичного вальцовой сушилке; при этом краситель получается сразу в сухом виде.

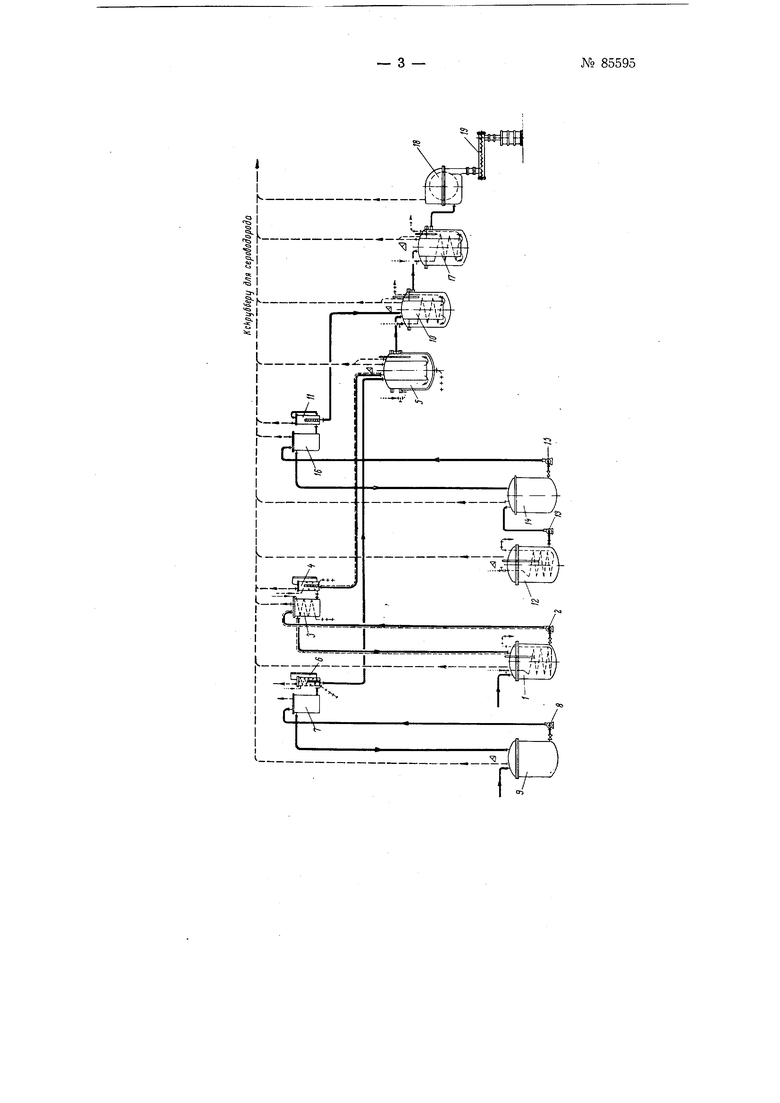

На чертеже изобра.жена схема получения по описываемому способу сернистых красителей, например, тина сернистого черного.

; Ь:855Э5:

Органический полупродукт при температуре выше точки плавления его из сборника / непрерывно откачивается насосом 2 в напорный бачок 3. Избыток жидкости по переточнрй трубе направляется обратно в сборник/. Из бачка 3 жидкий полупродукт через дозер 4 поступает в аппарат 5 для цмыления. Одновременйо в аппарат 5 из дозера 6 поступает подогретый до соответствующёй; температуры раствор едкого натра требуемой концентрации. Раствор.1целочи в дозер 6 поступает из напорного бачка 7, куда он подается насосом 8 из сборника 9. В аппарате 5 протеда;ет стадия омыления. Реакционна масса из аппарата 5 непрерывно перетекает в аппарат 10, куда из Я ззера // при соответствующей температуре подается.раствор полисульфида.. Последний готовят в аппарате /Д Откуда его передают насосом/5 в аппарат 7. Из аппарата 14 раствор полисульфида перекачивается насосом 15 в напорный бачок 16, откуда он поступает в дозер 11. В аппарате 10 протекает стадия восстановления. Из аппарата 10 реакционная масса непрерывно поступает в аппарат 17, где происходит частичное осерненде и частичное упаривание массы. Из аппарата 77 масса перетекает в корыто аппарата 18. В корыте в слое массы смачивается поверхность враш,ающегося вокруг своей горизонтальной оси полого барабана, обогреваемого, изнутри-паром. В корыте массайепрерывно перемешивается мешалкой. За один оборот барабана на его поверхности происходит окончательное осернение и сушка готового продукта. На противоположной стороне готовый продукт снимается с поверхности барабана неподвижно установленным ножом и сбрасывается в приемный бункер. Из бункера готовый продукт либо непосредственно, либо с помош,ью шнека 19 выгружается в тару. Весь барабан герметично закрыт кожухом. Аппарат для осернения (запекания) снабжается терморегзлятором для автоматического поддержания необходимой температуры на поверхности барабана. На приводной части аппарата для осернения устанавливается вариатор, дающий возможность регулировать скорость вращения барабана.

Аппаратура, в которой возможно выделение сероводорода, соединена со скрубберной вентиляцией.

Предмет изобретения

Способ непрерывного получения сернистых красителей, отличающийся тем, что процесс осернения производится в тонком слое реакционной массы на поверхности вращающегося барабана, обогреваемого изнутри.

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕЛ ХИМИЧЕСКИ ОСАЖДЕННЫЙ | 2000 |

|

RU2156736C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХИМИЧЕСКИ ОСАЖДЕННОГО МЕЛА | 2000 |

|

RU2156737C1 |

| ЛЕДЕНЦЫ ЛАКРИЧНЫЕ И СПОСОБ ИХ ПРОИЗВОДСТВА | 1996 |

|

RU2103876C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЛОЙ САЖИ | 2000 |

|

RU2156734C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИДА КАЛЬЦИЯ | 1996 |

|

RU2072324C1 |

| Способ получения кускового моющего средства | 1987 |

|

SU1456465A1 |

| СПОСОБ ПОЛУЧЕНИЯ СВИНЦА СТЕАРИНОВОКИСЛОГО ДВУХОСНОВНОГО СТАБИЛИЗАТОРА ПОЛИВИНИЛХЛОРИДА | 2012 |

|

RU2506253C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ НИКОТИНОВОЙ КИСЛОТЫ | 1996 |

|

RU2109734C1 |

| СПОСОБ ПОЛУЧЕНИЯ СМЕСИ ВОДОРАСТВОРИМЫХ БОРНЫХ ЭФИРОВ МНОГОАТОМНЫХ СПИРТОВ | 2000 |

|

RU2169733C1 |

| Способ производства кальций-цинкового стабилизатора | 2017 |

|

RU2672262C1 |

Авторы

Даты

1950-01-01—Публикация

1949-05-11—Подача