Область техники, к которой относится изобретение

Изобретение относится к нефтехимическому синтезу, в частности, к способу производства кальций - цинкового стабилизатора для производства жестких и пластифицированных ПВХ - композиций и может быть использовано в качестве термостабилизатора для производства жестких и пластифицированных ПВХ - композиций: профили, трубы, обои, шланги, тара, искусственная кожа, линолеум, а также изделий из них, например, при литье под давлением, непрозрачной и полупрозрачной изоляции проводов и тому прочее.

Уровень техники

Известен способ получения солей органических кислот взаимодействием оксидов металлов с органическими кислотами, в том числе и стеариновой кислотой, при температуре 200-240 С, при этом процесс ведут следующим образом: к кислотам, нагретым до указанной выше температуры, постепенно, порциями, во избежание сильного вспенивания, вводят оксиды металлов в виде паст в обезвоженном льняном масле, причем введение оксидов металлов в виде паст предупреждает их агрегатирование, при этом процесс ведут до получения гомогенной реакционной массы (см. Сорокин М.Ф.и др. Химия и технология пленкообразующих веществ. - М.: Химия, 1981, с. 399-400).

Недостатком данного способа является высокая температура процесса и, как следствие, загрязненность солей органических кислот продуктами термической деструкции и ухудшение качества.

Известен способ приготовления катализатора для синтеза метанола путем последовательного осаждения алюминий содержащего стабилизирующего наполнителя и активный медьцинксодержащий композиции в присутствии данного наполнителя из соответствующих азотнокислых растворов добавлением карбоната натрия с последующим отделением образовавшейся катализаторной массы, ее сушкой, прокаливанием и формованием, при этом осаждение алюминийсодержащего наполнителя ведут из азотнокислых растворов цинка и алюминия и осаждением медьцинксодержащей композиции - из азотнокислого раствора меди и цинка, включающего азотнокислый алюминий.

В способе, азотнокислый алюминий берут в количестве, обеспечивающем его содержание в наполнителе в пересчете на алюминий 20-80 мас. % общего содержания алюминия в катализаторе (см. пат. RU №1750094, МПК B01J 37/03, B01J 23/80, опубл. 20.03.1995 г.).

Недостатком данного способа является сложность технологического процесса, высокая энергоемкость.

Известен способ приготовления катализатора путем осаждения азотнокислых солей меди, цинка и алюминия карбонатом натрия при 50-80°С, рН равном 6,0-8,0 и времени осаждения от 3 до 60 мин, при этом осаждение медь - цинкового или медь - цинк - алюминиевого соединения проводят на предварительно осажденный цинк - алюминиевый стабилизатор, причем осаждение проводят при непрерывной подаче растворов в реакторную систему, состоящую из одного или нескольких реакторов, и непрерывном отводе суспензии из системы, при этом среднее время пребывания медь - цинк - алюминиевого соединения в реакционной зоне составляет не более 60 мин. (см. пат. RU №2100069, МПК B01J 23/80, B01J 37/03, опубл. 27.12.1997 г.).

Недостатком данного способа является сложность технологического процесса, высокая энергоемкость.

Известен способ получения термостабилизаторов хлорсодержащих углеводородов взаимодействием стеариновой кислоты и оксидов или гидрооксидов кальция, цинка, бария, магния или свинца в виде индивидуальных или смешанных солей стеариновой кислоты в твердой фазе при интенсивном перемешивании, при этом процесс проводят в присутствии едкого натра или едкого калия 0,05-0,15% от массы стеариновой кислоты и пропиленкарбоната, или диметилформамида, или гексаметапола, или сульфолана, или диметилсульфоксида в количестве 0,005-0,05% от массы стеариновой кислоты при температуре 40-95°С в двухшнековом реакторе.

В способе взаимодействие стеариновой кислоты проводят с оксидами Mg, Pb (см. пат. RU №2391360, МПК С08К 5/098, С07С 51/41, С08К 5/5399, С08К 5/1565, С08К 5/20, С08К 5/45, С08К 5/42, опубл. 27.10.2009 г.).

Недостатком данного способа является сложность технологического процесса, проведение процесса в избытке гидрооксидов, что ведет к удорожанию процесса.

Наиболее близким по технической сущности и достигаемому положительному эффекту и принятый авторами за прототип является способ производства кальций - цинкового комплексного стабилизатора Вигостаб КЦ-24, включающего подготовку сырья, осаждение кальция стеарата и цинка стеарата, смешивание кальция стеарата со стеаратом цинка, фильтрацию суспензии кальций - цинкового стабилизатора, сушку, фасовку и упаковку продукта (см. «Способ производства кальций - цинкового комплексного стабилизатора Вигостаб КЦ-24», ТУ 2492-481-04872688-2006 «Вигостаб КЦ-24». Технические условия, ОАО «НИИХИМПОЛИМЕР», г. Тамбов, ул. Монтажников, 3).

Недостатком данного способа является сложность технологического процесса, невысокая активность и стабильность стабилизатора.

Раскрытие изобретения

Задачей предлагаемого изобретения является разработка способа производства кальций - цинкового стабилизатора для производства жестких и пластифицированных ПВХ - композиций, обладающего упрощением технологического процесса, повышением активности и стабильности стабилизатора.

Технический результат, который может быть получен с помощью предлагаемого изобретения, сводится к упрощению технологического процесса и повышению активности и стабильности стабилизатора для производства жестких и пластифицированных ПВХ - композиций.

Технический результат достигается с помощью способа производства кальций - цинкового стабилизатора для производства жестких и пластифицированных ПВХ-композиций, включающего подготовку сырья, осаждение кальция стеарата и цинка стеарата, смешивание кальция стеарата со стеаратом цинка, фильтрацию суспензии кальций-цинкового стабилизатора, сушку, фасовку и упаковку продукта, при этом осаждение кальция стеарата и цинка стеарата, производят раздельно в соответствующих реакторах, причем получение кальция стеарата, включает взаимодействие стеариновой кислоты и гидроокиси кальция путем нагревания и интенсивного перемешивания с последующей термообработкой, при этом взаимодействие стеариновой кислоты и гидроокиси кальция проводят в водной среде, а эмульсию нагревают до 60-65°С, переводят в состояние стабильной эмульсии, выдерживают при данной температуре в течение 110-120 минут, проводят термообработку для агрегатирования частиц при постоянном перемешивании суспензии, при этом температуру поднимают до 80-85°С, выдерживают при заданной температуре в течение 10-15 минут до рН 8,5-9,0 маточного раствора основного вещества и кислотного числа, с последующим перекачиванием в аппарат для смешивания кальция стеарата и цинка стеарата, а осаждение цинка стеарата, включает заливку в реактор воды, перемешивание, затем заливают концентрированную соляную кислоту при рН раствора 2,8-3,5, загружают окись цинка, поднимают температуру до 90-92°С острым паром, загружают твердую стеариновую кислоту, поднимают температуру реакционной массы до 96-98°С, проводят циркуляцию суспензии с возможностью растворения осевшей окиси цинка в течение 110-120 минут при температуре 96-98°С, переводят суспензию цинка стеарата в состояние стабильной эмульсии до рН маточного раствора 4,5-5,0, кислотного числа 5,0 мг КОН/г и содержание основного вещества 10-11 мас.%, с последующими заливкой химочищенной воды, перемешиванием и перекачиванием в аппарат для смешивания кальция стеарата и цинка стеарата, а затем производят слив суспензии кальция стеарата и цинка стеарата, смешивание их в течение 20-30 минут до получения основных веществ кальция стеарата в пределах 3,5-5 мас.% и цинка стеарата в пределах 2,5-3,5 мас.%.

Таким образом, способ производства кальций - цинкового стабилизатора для производства жестких и пластифицированных ПВХ-композиций по предлагаемому способу позволяет упростить технологический процесс, повысить активность и стабильность, а также снизить себестоимость.

Сущность способа производства кальций - цинкового стабилизатора для производства жестких и пластифицированных ПВХ композиций, заключается в следующем.

Предварительно проводят подготовку сырья, затем производят осаждение кальция стеарата и цинка стеарата, смешивание кальция стеарата с цинком стеаратом, фильтрацию суспензии кальций - цинкового стабилизатора, сушку, фасовку и упаковку продукта, при этом осаждение кальция стеарата и цинка стеарата, производят раздельно в соответствующих реакторах, причем получение кальция стеарата, включает взаимодействие стеариновой кислоты и гидроокиси кальция путем нагревания и интенсивного перемешивания с последующей термообработкой, при этом взаимодействие стеариновой кислоты и гидроокиси кальция проводят в водной среде, а эмульсию нагревают до 60-65°С, переводят в состояние стабильной эмульсии, выдерживают при данной температуре в течение 110-120 минут, проводят термообработку для агрегатирования частиц при постоянном перемешивании суспензии, при этом температуру поднимают до 80-85°С, выдерживают при заданной температуре в течение 10-15 минут до рН 8,5-9,0 маточного раствора основного вещества и кислотного числа, с последующим перекачиванием в аппарат, а осаждение цинка стеарата, включает заливку в реактор воды, перемешивание, затем заливают концентрированную соляную кислоту при рН раствора 2,8-3,5, загружают окись цинка, поднимают температуру до 90-92°С острым паром, загружают твердую стеариновую кислоту, поднимают температуру реакционной массы до 96-98°С, проводят циркуляцию суспензии с возможностью растворения осевшей окиси цинка в течение 110-120 минут при температуре 96-98°С, переводят суспензию цинка стеарата в состояние стабильной эмульсии до рН маточного раствора 4,5-5,0, кислотного числа 5,0 мг КОН/г и содержание основного вещества 10-11%, с последующими заливкой химочищенной воды, перемешиванием и перекачиванием в аппарат, затем производят слив суспензии кальция стеарата и цинка стеарата, смешивание их в течение 20-30 минут до получения основных веществ кальция в стеарата в пределах 3,5-5% и цинка стеарата в пределах 2,5-3,5%.

Краткое описание чертежей и иных материалов

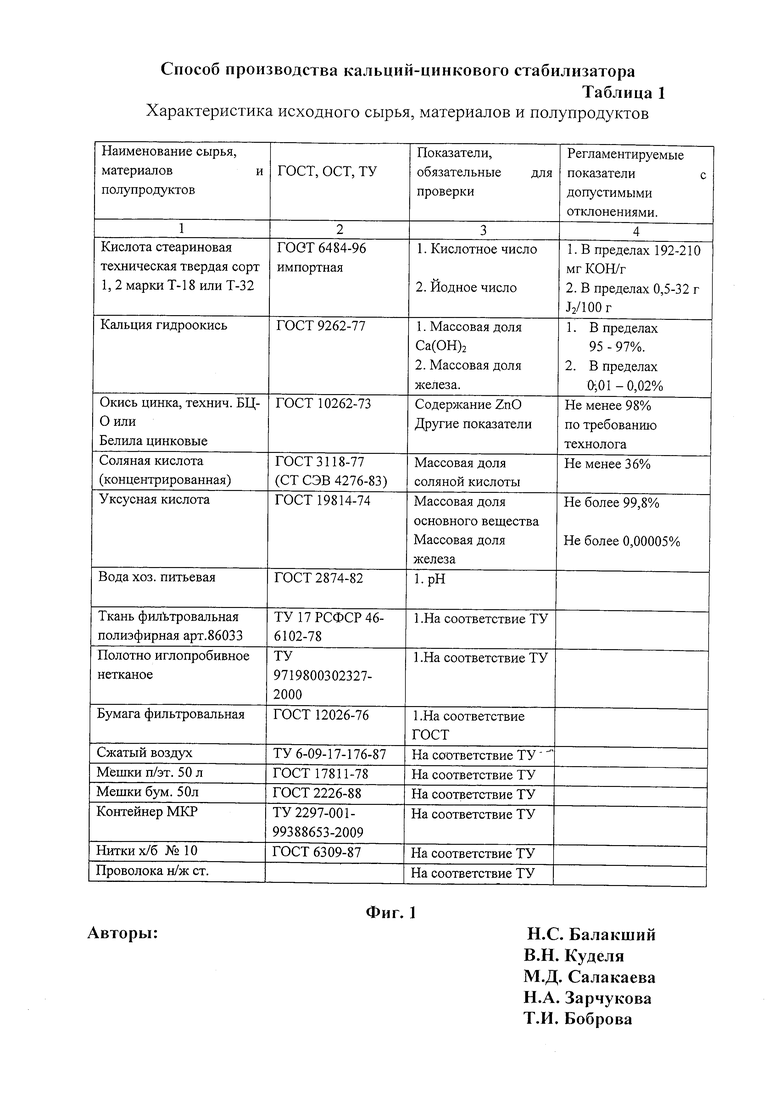

На фиг. 1, дан способ производства кальций - цинкового стабилизатора для производства жестких и пластифицированных ПВХ -композиций, характеристика исходного сырья, материалов и полупродуктов таблица 1.

На фиг. 2, тоже, физико - химические показатели кальций -цинкового стабилизатора, таблица 2.

Осуществление изобретения

Примеры конкретного выполнения способа производства кальций -цинкового стабилизатора для производства жестких и пластифицированных ПВХ - композиций.

Пример. Предварительно производят доставку и подготовку сырья, соответствующую ГОСТ и ТУ (см. фиг. 1, табл. 1): твердое сырье для производства кальций - цинкового стабилизатора: кальция гидроокись, окись цинка, кислоту стеариновую, а в полиэтиленовых канистрах: концентрированную уксусную кислоту, соляную кислоту, при этом воду хозпитьевую, химочищеннуюиз подают по магистральному трубопроводу, а сжатый воздух по трубопроводу от компрессорной установки, затем производят осаждение кальция стеарата и цинка стеарата, смешивание кальция стеарата с цинком стеаратом, фильтрацию суспензии кальций - цинкового стабилизатора, сушку, фасовку и упаковку продукта, при этом осаждение кальция стеарата и цинка стеарата производят раздельно в соответствующих реакторах, каждый из которых оборудован двумя рамными мешалками и местной вентиляцией, нагрев реакционной массы осуществляют острым паром с помощью барботажной трубы, температуру реакционной массы контролируют с помощью прибора, например, « ПРН-200», в реактор с помощью центробежного насоса, по датчику верхнего уровня, подают хозпитьевую химочищенную воду или конденсат и при включенной мешалке загружают кальция гидроокись, затем стеариновую кислоту, при этом получение кальция стеарата включает взаимодействие стеариновой кислоты и гидроокиси кальция путем нагревания и интенсивного перемешивания с последующей термообработкой, причем взаимодействие стеариновой кислоты и гидроокиси кальция проводят в водной среде, а эмульсию нагревают до 60-65°С, переводят в состояние стабильной эмульсии, прямого синтеза, затем открывают вентиль нижнего слива из реактора, включают центробежный насос и проводят циркуляцию с целью растворения осевшей и непрореагировавшей кальция гидроокиси, выдерживают, циркулируют суспензию при данной температуре 60-65°С, в течение 110-120 минут, а для завершения синтеза кальция стеарата проводят термообработку суспензии для агрегатирования, укрупнения частиц продукта, способствующую улучшению фильтрации суспензии при постоянном перемешивании, при этом температуру поднимают до 80-85°С, выдерживают при заданной температуре в течение 10-15 минут до рН 8,5-9,0 маточного раствора основного вещества и кислотного вещества (см. фиг. 2, табл. 2) с последующими заливкой в реактор хозпитьевой воды, перемешиванием и самотеком передачей в аппарат для смешивания кальция стеарата и цинка стеарата, а осаждение, синтез цинка стеарата проводят в отдельном реакторе, также снабженном двумя рамными мешалками, тремя барботерами для подачи острого пара и вытяжной вентиляцией, для чего с помощью центробежного насоса по мерной рейке заливают хозпитьевую или маточную воду в реактор и при включенной мешалке заливают концентрированную соляную (или уксусную) кислоту при рН раствора в пределах 2,8-3,5, затем загружают окись цинка, поднимают температуру до 90-92°С острым паром, подаваемым в реактор через барботеры, загружают твердую стеариновую кислоту, поднимают температуру реакционной массы до 96-98°С, после этого открывают вентиль нижнего слива из реактора, включают центробежный насос и проводят циркуляцию суспензии с целью растворения осевшей и не прореагировавшей окиси цинка в течение 110-120 минут при температуре 96-98°С, переводя суспензию цинка стеарата в состояние стабильной эмульсии до рН маточного раствора 4,5-5,0, кислотного числа 5,0 мг КОН/г и содержание основного вещества 10-11%, с последующими заливкой в реактор при включенной мешалке химочищенной воды, перемешиванием с помощью центробежного насоса и перекачиванием в аппарат, а затем при включенной мешалке и открытом вентиле нижнего слива цинка стеарат самотеком производят слив цинка стеарата в аппарат для смешивания суспензии кальция стеарата и цинка стеарата, где производят их смешивание в течение 20-30 минут до получения основных веществ кальция стеарата в пределах 3,5-5% и цинка стеарата в пределах 2,5-3,5% (см. фиг. 2, табл. 2), фильтрацию суспензии кальций - цинкового стабилизатора проводят на барабанных вакуум -фильтрах типа БОК-5 и БОК-3 с фильтрующей поверхностью 5 и 3 м2, состоящих из перфорированных металлических барабанов, обтянутых фильтровальной тканью и приемных корыт с мешалками для приема суспензии на фильтрацию, причем фильтрующие барабаны вакуум-фильтров разделены на зоны отжима, отдувки и регенерации ткани, в процессе фильтрации паста стеарата кальций - цинкового стабилизатора с полотна барабана специальным ножом срезается в течку бункера-ворошителя с вибратором, откуда с помощью двухшнековых питателей подается на стадию сушки кальций - цинкового стабилизатора - на решетку сушильной установки, а полученные в процессе фильтрации воды от вакуум - фильтров через ресиверы подают в сборник промышленных вод для повторного использования. Сушку пасты стеарата кальций - цинкового стабилизатора проводят в сушильных установках типа «Кипящий слой (КС)», представляющих собой вертикальный аппарат - конический в нижней части и цилиндрический в верхней, в который влажную пасту продукта из бункера - ворошителя с помощью двухшнекового питателя подают на решетку сушильной установки, расположенную в нижней части, а сушильный агент - воздух с помощью напорных газодувок, проходя через паровые калориферы, подогревается в них до температуры 100-150°С и подается под решетки сушильных установок, включение и отключение калориферов производится автоматически в зависимости от температуры нагретого воздуха, а температуру в «кипящем слое» продукта поддерживают в пределах 70-90°С, контроль которой осуществляют, например, прибором «ТРМ-101»Сблокированным с включением двухшнекового питателя, при этом острый пар, используемый для нагрева воздуха в калориферах имеет давление 6-8 кг/см2, затем высушенный продукт из сушильной установки «КС» в виде пылевоздушной смеси поступает в циклоны, типа СЦЛ-42, где из пылевоздушной смеси отделяется основная часть (85%) продукта, а неуловленный в циклонах продукт, в смеси с воздухом, поступает в рукавный фильтр, где задерживается фильтрующей тканью рукавов, на которых установлены автоматы импульсной отдувки рукавов сжатым воздухом от продукта, подаваемым им магистрального трубопровода, затем из циклонов и рукавных фильтров готовый продукт, с помощью шлюзовых питателей подают в бункеры готовой продукции, а тщательно очищенный от продукта сушильный агент, с помощью хвостовых газодувок, выбрасывают в атмосферу. Из бункера готовой продукции высушенный кальций -цинковый стабилизатор с помощью секционного питателя фасуют в фасовочный кабине, оборудованной системой местной вытяжной вентиляции, состоящей из санитарного рукавного фильтра типа - ФРКН - 60 с площадью фильтрации 60 м2 и хвостовой газодувки типа ТГ-150-1,12 в мягкие контейнеры или крафт - мешки с полиэтиленовыми вкладышами. В соответствии с ГОСТ 3885 -73 партией готового продукта считается масса продукта, полученная по одной технологической документации и сопровождаемая одним документом о качестве, который транспортируют на склад готовой продукции.

Предлагаемое изобретение по сравнению с прототипом и другими известными техническими решениями имеет следующие преимущества:

- упрощение проведения технологического процесса способа производства кальций - цинкового стабилизатора;

- снижение себестоимости способа получения свинца стеарата стабилизатора поливинилхлорида;

- повышение активности и стабильности стабилизатора;

- снижение себестоимости способа получения стабилизатора;

- улучшение экологической чистоты сушильного агента, выбрасываемого в атмосферу, за счет очищения от продукта в несколько стадий;

- исключение взрыва пылевоздушной смеси кальций - цинкового стабилизатора и разрушения оборудования.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения стеарата кальция-цинка | 2019 |

|

RU2705719C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТЕАРАТА ЦИНКА | 2012 |

|

RU2516663C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТЕАРАТА КАЛЬЦИЯ | 2012 |

|

RU2510617C2 |

| СПОСОБ ПОЛУЧЕНИЯ СТЕАРАТА СВИНЦА | 2013 |

|

RU2533556C2 |

| СПОСОБ СУСПЕНЗИОННОЙ ПОЛИМЕРИЗАЦИИ ВИНИЛХЛОРИДА | 2013 |

|

RU2529493C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО СТЕАРАТА ЦИНКА | 2024 |

|

RU2837552C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОФОБНОГО НАПОЛНИТЕЛЯ ДЛЯ ПОЛИМЕРОВ ПУТЕМ МОДИФИЦИРОВАНИЯ ХИМИЧЕСКИ ОСАЖДЕННОГО КАРБОНАТА КАЛЬЦИЯ СТЕАРИНОВОЙ КИСЛОТОЙ | 2013 |

|

RU2543209C1 |

| Способ получения стеарата цинка | 2019 |

|

RU2703549C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ КАБЕЛЬНОГО ПЛАСТИКА | 2012 |

|

RU2520097C1 |

| КОМПОЗИЦИЯ ДЛЯ МАСЛОБЕНЗИНОСТОЙКОГО ПЛАСТИКАТА | 2016 |

|

RU2631879C1 |

Изобретение относится к нефтехимическому синтезу, в частности к способу производства кальций-цинкового стабилизатора для производства жестких и пластифицированных ПВХ-композиций, и может быть использовано в качестве термостабилизатора для производства жестких и пластифицированных ПВХ-композиций: профили, трубы, обои, шланги, тара, искусственная кожа, линолеум, а также изделий из них, например, при литье под давлением, непрозрачной и полупрозрачной изоляции проводов и тому прочее. Описанный способ производства кальций-цинкового стабилизатора для производства жестких и пластифицированных ПВХ-композиций включает подготовку сырья, осаждение кальция стеарата и цинка стеарата, смешивание кальция стеарата со стеаратом цинка, фильтрацию суспензии кальций-цинкового стабилизатора, сушку, фасовку и упаковку продукта, причем осаждение кальция стеарата и цинка стеарата производят раздельно в соответствующих реакторах, причем получение кальция стеарата включает взаимодействие стеариновой кислоты и гидроокиси кальция путем нагревания и интенсивного перемешивания с последующей термообработкой, при этом взаимодействие стеариновой кислоты и гидроокиси кальция проводят в водной среде, а эмульсию нагревают до 60-65°С, переводят в состояние стабильной эмульсии, выдерживают при данной температуре в течение 110-120 минут, проводят термообработку для агрегатирования частиц, при постоянном перемешивании суспензии, при этом температуру поднимают до 80-85°С, выдерживают при заданной температуре в течение 10-15 минут до рН 8,5-9,0 маточного раствора основного вещества и кислотного числа, с последующим закачиванием в аппарат для смешивания кальция стеарата и цинка стеарата, а осаждение цинка стеарата включает заливку в реактор воды, перемешивание, затем заливают концентрированную соляную кислоту при рН раствора 2,8-3,5, загружают окись цинка, поднимают температуру до 90-92°С острым паром, загружают твердую стеариновую кислоту, поднимают температуру реакционной массы до 96-98°С, проводят циркуляцию суспензии с возможностью растворения осевшей окиси цинка в течение 110-120 минут при температуре 96-98°С, переводят суспензию цинка стеарата в состояние стабильной эмульсии до рН маточного раствора 4,5-5,0, кислотного числа 5,0 мг КОН/г и содержание основного вещества 10-11 мас.%, с последующими заливкой химочищенной воды, перемешиванием и перекачиванием в аппарат для смешивания кальция стеарата и цинка стеарата, а затем производят слив суспензии кальция стеарата и цинка стеарата, смешивание их в течение 20-30 минут до получения основных веществ кальция стеарата в пределах 3,5-5 мас.% и цинка стеарата в пределах 2,5-3,5 мас.%. Технический результат - упрощение технологического процесса и повышение активности и стабильности стабилизатора для производства жестких и пластифицированных ПВХ-композиций. 2 ил.

Способ производства кальций-цинкового стабилизатора для производства жестких и пластифицированных ПВХ-композиций, включающий подготовку сырья, осаждение кальция стеарата и цинка стеарата, смешивание кальция стеарата со стеаратом цинка, фильтрацию суспензии кальций-цинкового стабилизатора, сушку, фасовку и упаковку продукта, отличающийся тем, что осаждение кальция стеарата и цинка стеарата, производят раздельно в соответствующих реакторах, причем получение кальция стеарата включает взаимодействие стеариновой кислоты и гидроокиси кальция путем нагревания и интенсивного перемешивания с последующей термообработкой, при этом взаимодействие стеариновой кислоты и гидроокиси кальция проводят в водной среде, а эмульсию нагревают до 60-65°С, переводят в состояние стабильной эмульсии, выдерживают при данной температуре в течение 110-120 минут, проводят термообработку для агрегатирования частиц, при постоянном перемешивании суспензии, при этом температуру поднимают до 80-85°С, выдерживают при заданной температуре в течение 10-15 минут до рН 8,5-9,0 маточного раствора основного вещества и кислотного числа, с последующим закачиванием в аппарат для смешивания кальция стеарата и цинка стеарата, а осаждение цинка стеарата, включает заливку в реактор воды, перемешивание, затем заливают концентрированную соляную кислоту при рН раствора 2,8-3,5, загружают окись цинка, поднимают температуру до 90-92°С острым паром, загружают твердую стеариновую кислоту, поднимают температуру реакционной массы до 96-98°С, проводят циркуляцию суспензии с возможностью растворения осевшей окиси цинка в течение 110-120 минут при температуре 96-98°С, переводят суспензию цинка стеарата в состояние стабильной эмульсии до рН маточного раствора 4,5-5,0, кислотного числа 5,0 мг КОН/г и содержание основного вещества 10-11 мас.%, с последующими заливкой химочищенной воды, перемешиванием и перекачиванием в аппарат для смешивания кальция стеарата и цинка стеарата, а затем производят слив суспензии кальция стеарата и цинка стеарата, смешивание их в течение 20-30 минут до получения основных веществ кальция стеарата в пределах 3,5-5 мас.% и цинка стеарата в пределах 2,5-3,5 мас.%.

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСНЫХ СТАБИЛИЗАТОРОВ ПОЛИВИНИЛХЛОРИДА | 1990 |

|

SU1809600A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛСОДЕРЖАЩИХ СТАБИЛИЗАТОРОВ ПОЛИВИНИЛХЛОРИДА | 1999 |

|

RU2160249C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВИНЦА СТЕАРИНОВОКИСЛОГО ДВУХОСНОВНОГО СТАБИЛИЗАТОРА ПОЛИВИНИЛХЛОРИДА | 2012 |

|

RU2506253C1 |

| US 20170204255 A9, 20.07.2017. | |||

Авторы

Даты

2018-11-13—Публикация

2017-10-25—Подача