(54) АППАРАТ ДЛЯ ПРОВЕДЕНИЯ ЭКЗОи

И ЭНДОТЕРМИЧЕСКИХ ЖИДКОФ АЗНЫХ

I

Изо етенке относигся к химической н нефтехимической промышленности для провеДения экэо и эндотермических процессов, тфотекаюших при смешении жидкостей, ореимущественно для прс«есса сернокислотного алкилирования изопарафинов олефвпами, на1фимер, алкшифовання изобутана бутиденом в присутствии кислоTbit процесса алкйлирования бензола этиленом я др.

Такве {фоцессы требуют интенсивного аеремшиввания для получения вьюокодвсверсной эмульсии жидких углеводородных реахщвонных компонентов в сернЫ( кисло re, являющейся катализатором, а также развитей поверхности теплообмена для отвода большого коявчества тепла, выделяюBieroce прн реакцви алквлирования. Оянвм из основных требований к процессам алхв Ц сюанвя углеводородов опефвнамв я&ляегся выссжое соотношение углеводородоовфвн в зоне реакции.

В установках сернокислотного алкилврованвя изобутана на ошт объем подаваПРОЦЕССОВ

емого олефиновсяо сырья приходится несколько сот объемов изобутана. Для поддержания такого высокого соотношения эмульсию изобутана с серной кнслотсй ре- циркулируют внутри циркул$щионного контура.

Известен контактор, содержащий циркуляционный насос, циркуляционную трубу и теплообменник, образующие за пснутый циркуляционный контур, а также средства для

te ввода катализатора и сырья l.

Эти аппараты обладают недостаточней поверхностыо теплообмена, а следовательно, и нвзксД производительностью по целевому прсдаукту с едвншоы обьема, ккми энергозатратами.

Известны тв«же аетлевые реакторы, содержшцве циркуляционный кс«тур из труб, перемешивающее устройство, теплообменники и средстве для ввода катализатора

30 в сырья 2}.-;

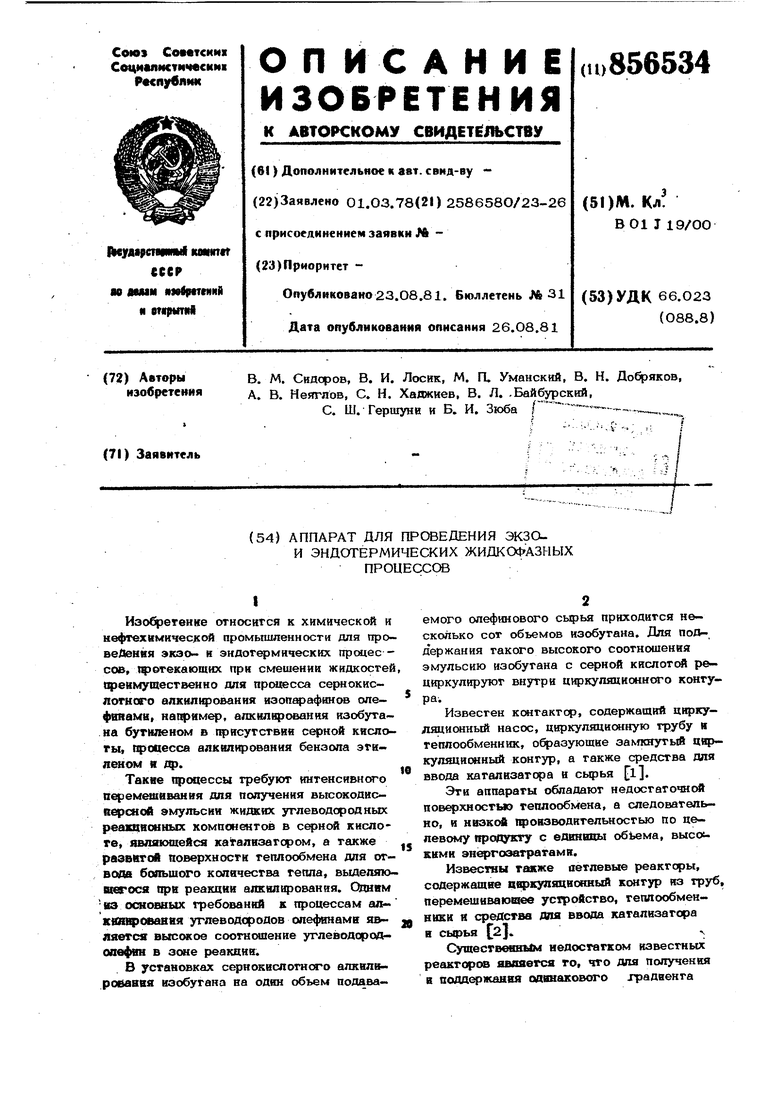

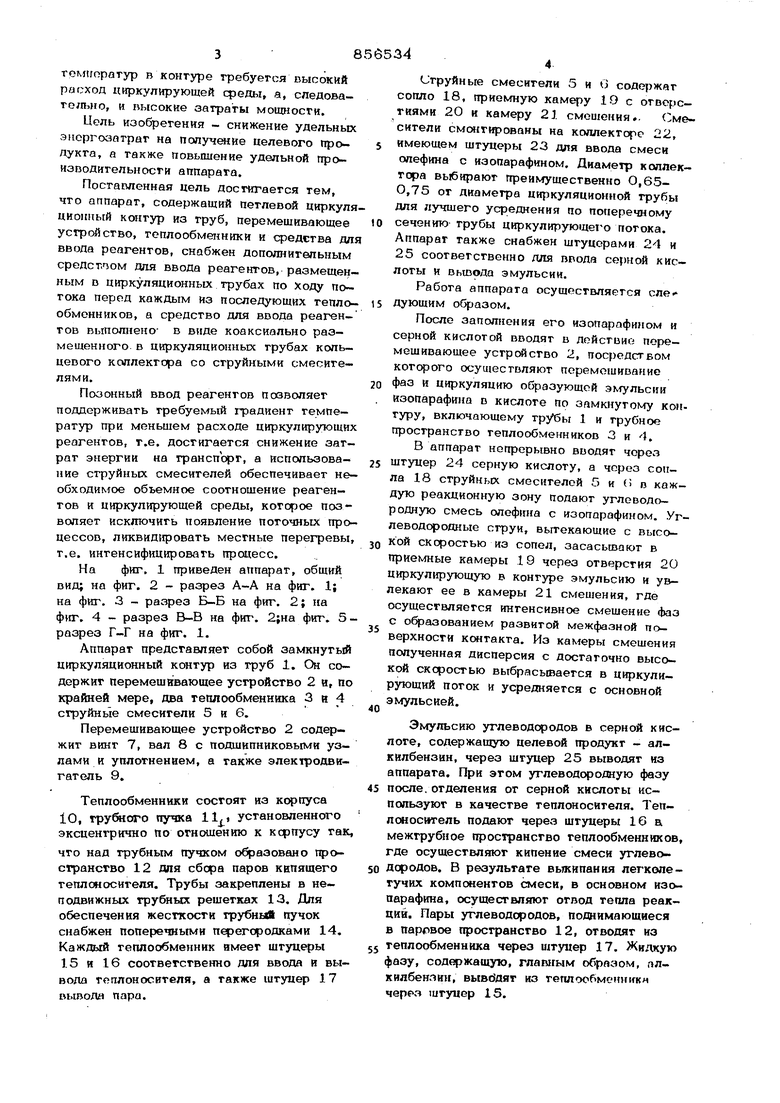

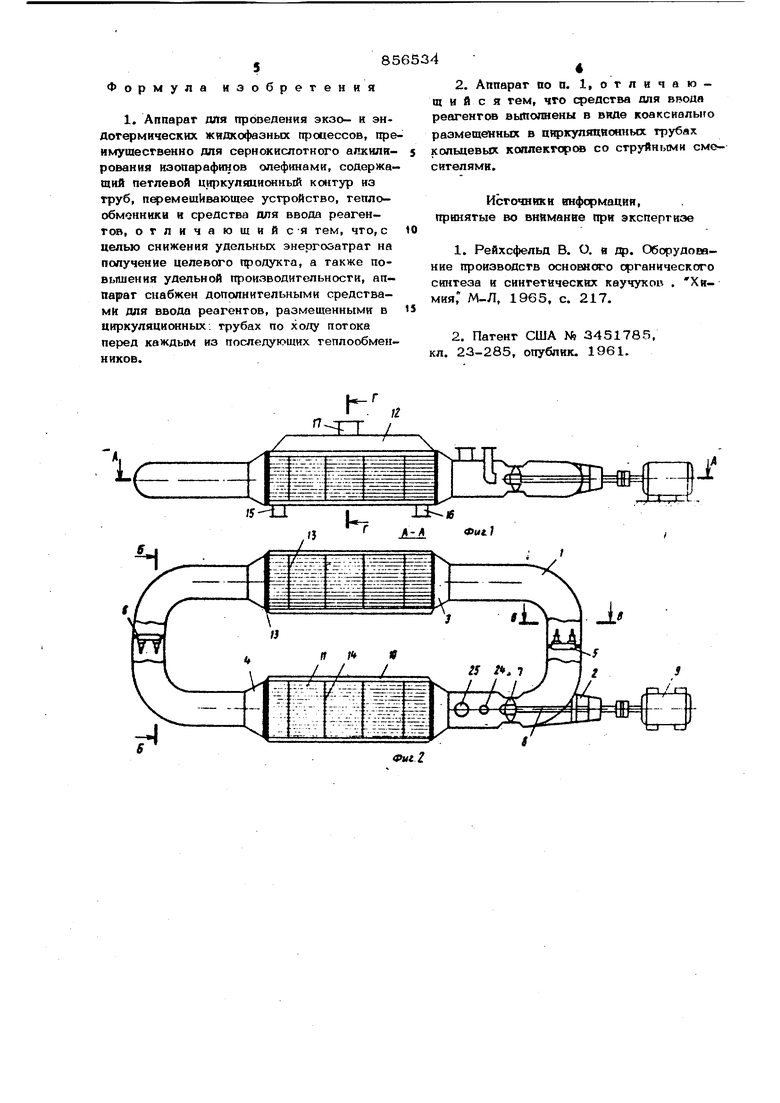

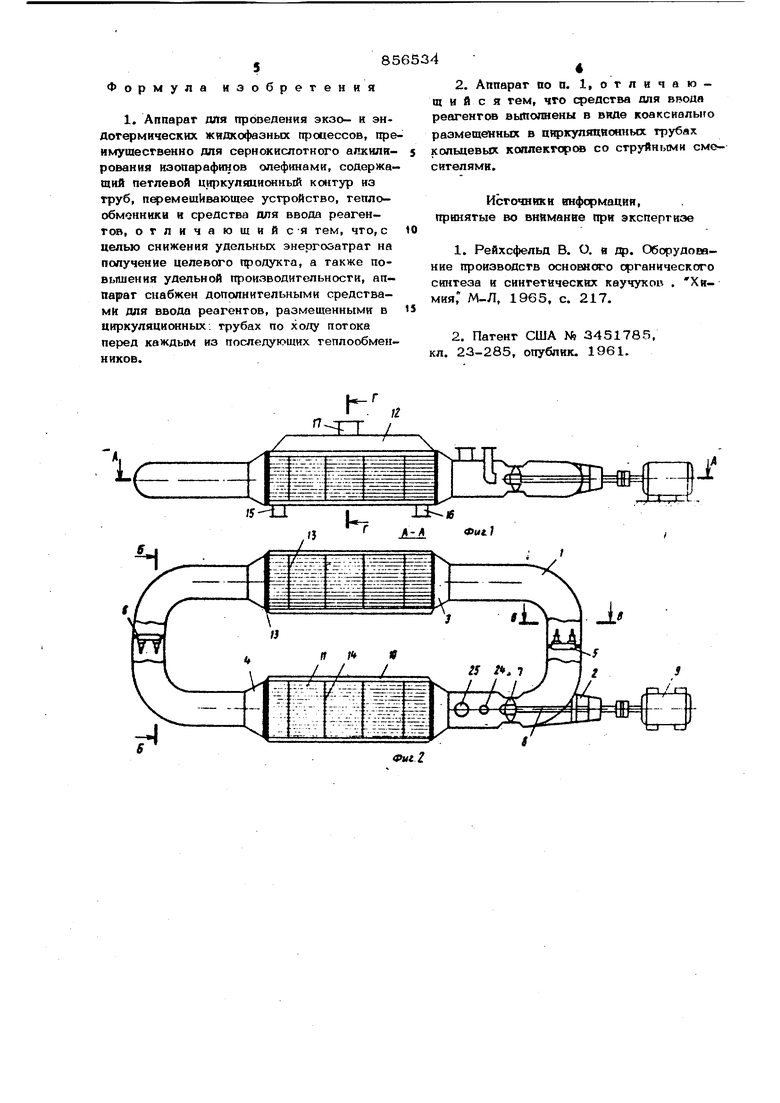

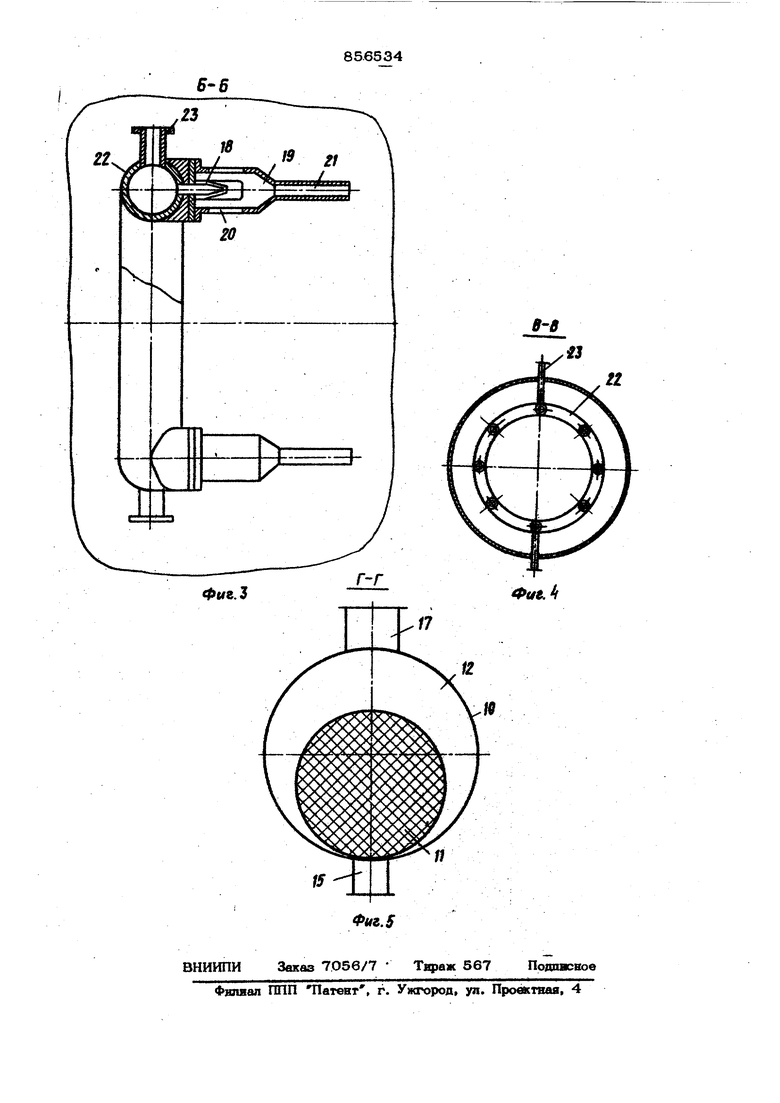

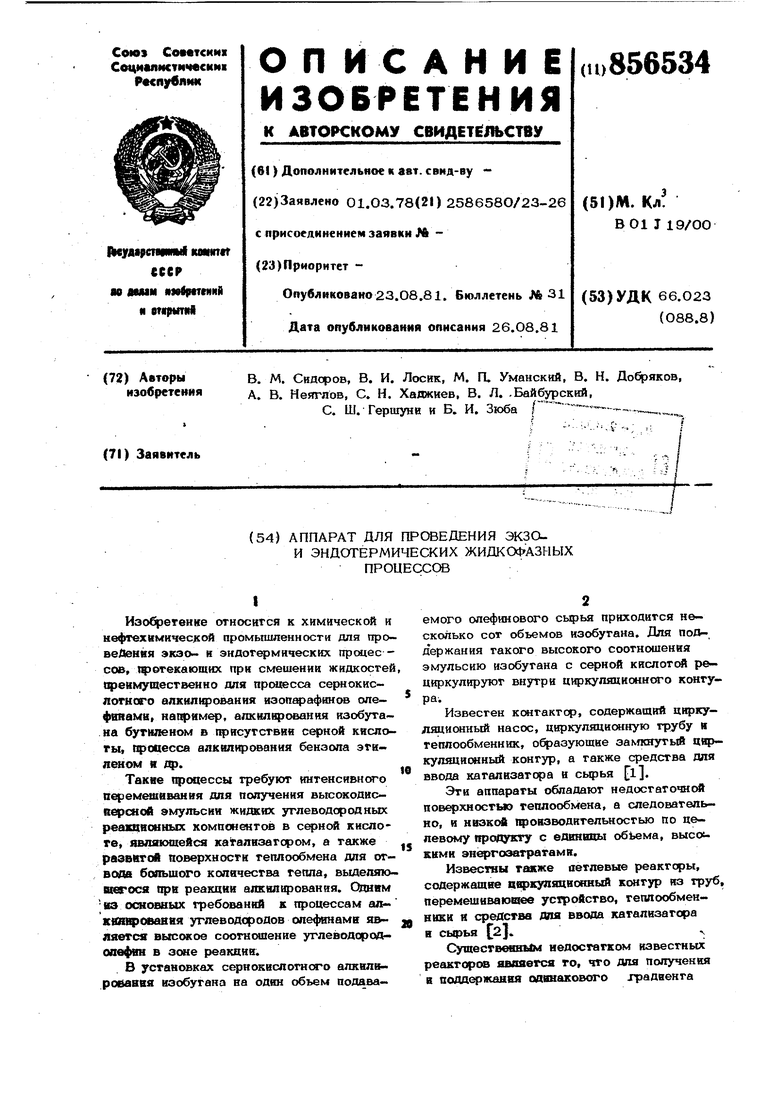

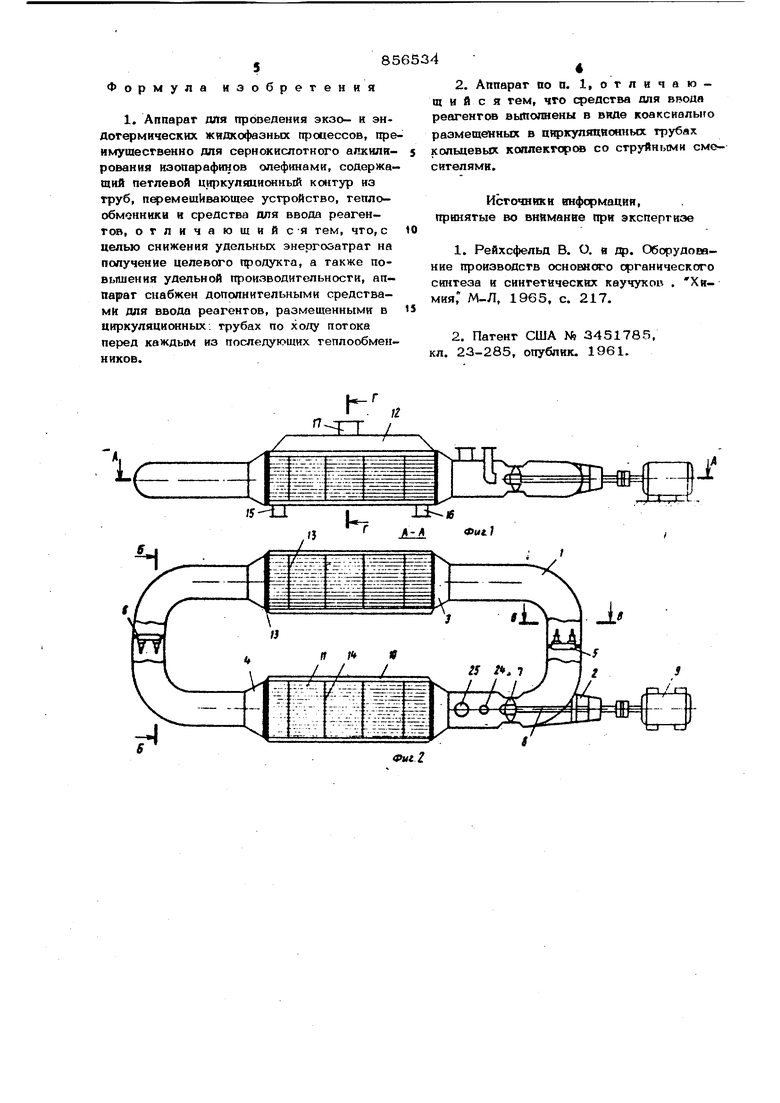

Су1цественнь& недостатком известных реакторов явяается то, что для получения в поДД(жанвя оавнакового градиента rpMtfoparyp в контуре требуется высокий расход циркулирующей среды, а, следоватот.но, и высокие затраты мощности. Цель изобретения - снижение удельных энергозатрат на получение целевого продукта, а также повышение удельной производительности аппарата. Поставленная цель достигается тем, что аппарат, содержащий петлевой циркуля ционный контур из труб, перемещивающее устройство, теплообменники и средства дл ввода реагентов, снабжен дополнительным средст,1ом для ввода реагентов, размещен ным в циркуляционных трубах по Ходу потока перед каждым из последующих тепло обменников, а средство для ввода реагентов выполнено- в виде коаксиально раз- мещенного в циркуляционных трубах кольцевого коллектора со струйными смесителями. Позонный ввод реагентов позволяет поддерживать требуемый градиент температур при меньшем расходе циркулирующих реагентов, т.е. достигается снижение затрат энергии на транспорт, а использоварат энергии на транспорт, а использование струйных смесителей обеспечивает необходимое объемное соотношение реагентов к циркулирующей среды, которое позволяет исключить появление поточных процессов, ликвиД1фовать местные перегревы ,т.е. интенсифицировать процесс. На лит: 1 г,пир,оп.„ «,т«.«. . фиг. 1 приведен аппарат, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2; на фиг. 4 - разрез В-В на фиг. 2;на фиг. 5разрез Г-Г на фиг. 1. Аппарат представляет собой замкнутый циркуляционный контур из труб 1. Он содержит перемешивающее устройство 2 и, по крайней мере, два теплообменника 3 и 4 струйные смесители 5 и 6. Перемешивающее устройство 2 содержит винт 7, вал 8 с подшипниковыми узлами и уплотнением, а также электродвигатель 9. Теплообменники состоят из корпуса 10, трубного пучка 11, установленного эксцентрично по отношению к кфпусу так, что над трубным пучком образовано просгрансгво 12 для сбора паров кипящего теплоносителя. Трубы закреплены в неподвижных трубных решетках 13. Для обеспечения жесткости трубннЛ пучок снабжен поперечными перегородками 14. Каждый теплообменник имеет штуцеры 15 и 16 соответственно для ввода и вывода теплоносителя, а также штуцер 17 выводя пара. Струйные смесители 5 и в содержат сопло 18, приемную камеру 19с отверстиями 20 и камеру 21 смещения.. Смесители смонтированы на коллекторе 22, имеющем штуцеры 23 для ввода смеси олефина с изопарафином. Диаметр коллектора выбирают преимущественно 0,65О,75 от диаметра циркуляционной трубы для лучшего усреднения по поперечному сечению трубы циркулирующего потока. Аппарат также снабжен штуцерами 24 н 25 соответственно для ввода серной кислоты и вывода эмульсии. Работа аппарата осуществляется сле дующим образом. После заполнения его изопарафином и серной кислотой вводят в действие перемешивающее устрс ство 2, посредством которого осуи1ествляют перемешивание фаз и циркуляцию образующей экгульсии изопарафина в кислоте по замкнутому контуру, включающему трУбы 1 и трубное пространство теплообменников 3 и }, В аппарат непрерывно вводят через щтуцер 24 серную кислоту, а через сопла 18 струйных смесителей 5 и ( в каждую реакционную зону подают углеводородную смесь олефина с изопарафнном. Углеводородные струи, вытекающие с высо- кой г спппг-тг-.л О скоростью из сопел, засасьтают в ппиемнмр ,г i а РИемные камеры 19 через отверстия 20 циркулирующую в контуре эмульсию и увлекают ее в камеры 21 смешения, где осуществляется интенсивное смешение фаз с офазованием развитой межфазной поверхности контакта. Из камеры смешения полученная дисперсия с достаточно высокой cкqJocтью выбрасьтается в циркулирующий поток и усредняется с основной эмульсией. Эмульсию углеводородов в серной кислоте, содержащую целевой продукт - алк ил бензин, через штуцер 25 выводят из аппарата. При этом углеводородную фазу после, отделения от серной кислоты используют в качестве теплоносителя. Теплоноситель подают через штуцеры 16 а межтрубное пространство теплообменников, где осуществляют кипение смеси углеводородов. В результате выкипания легколетучих компонентов смеси, в основном изопарафина, осуществл5пот отвод тепла реакций. Пары углеводородов, поднимающиеся в паровое пространство 12, отводят из теплообменника через штуцер 17. Жкдкую фазу, содержащую, главным образом, ,члк ил бензин, вывбдят из теплосбмсчпгикн через штуцер 15.

Формула изобретения

1. Аппарат ДПя проведения экзо- и эндотермических жндкофаэньа процессов, преимушесгвенно для сернокислотного апкилирования изопарафинов олефинами, содержащий петлевой циркуляционный контур нз труб, п эемешйвающее устройство, теплообменники и средства для ввода реагентов, отличающийс-я тем, что, с целью снижения удельных энергозатрат на получение целевого продукта, а также повьпиения удельной производительности, аппарат снабжен дополнительными средствами для ввода реагентов, размещенными в циркуляционных, трубах по ходу потока перед каждым из последующих теплообменников.

2. Аппарат по п. 1,отличающ и и с я тем, чго средства для вводя реагентов выполнены в виде коакскалыто размещенных в циркуляционных трубах кольцевых коплекторсв со струйнг гми смесителями.

Источники внфсрмации, принятые во внимание при экспертизе

1.Рейхсфельд В. О. я др. Оборудование производств основного органического синтеза и синтетических каучукои . Химия, М-Л, 1965, с. 217.

2.Патент США № 3451785, кл. 23-285, опублик. 1961.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО КОМПОНЕНТА АВТОМОБИЛЬНЫХ БЕНЗИНОВ | 2008 |

|

RU2385856C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛБЕНЗИНА | 1995 |

|

RU2092475C1 |

| Способ получения алкилбензина | 1982 |

|

SU1101440A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО КОМПОНЕНТА АВТОБЕНЗИНОВ | 2002 |

|

RU2229470C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА | 1980 |

|

SU915404A1 |

| СПОСОБ УПРАВЛЕНИЯ МНОГОФАЗНЫМ РЕАКТОРОМ С НИСХОДЯЩИМ ПОТОКОМ | 2003 |

|

RU2318591C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО КОМПОНЕНТА МОТОРНЫХ ТОПЛИВ И БЛОК ПОДАЧИ СЕРНОЙ КИСЛОТЫ | 1997 |

|

RU2129042C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛБЕНЗИНА | 2001 |

|

RU2175311C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛБЕНЗИНА | 2004 |

|

RU2256639C1 |

| СПОСОБ АЛКИЛИРОВАНИЯ ПАРАФИНА (ВАРИАНТЫ), СПОСОБ АЛКИЛИРОВАНИЯ ИЗОПАРАФИНА, СПОСОБ ПРОИЗВОДСТВА АЛКИЛАТА (ВАРИАНТЫ) | 2003 |

|

RU2303024C2 |

Авторы

Даты

1981-08-23—Публикация

1978-03-01—Подача