Изобретение относится к способу получения алкилбензина путем сернокислого алкилирования изопарафинов олефинами, преимущественно изобутана бутиленом, и может быть использовано в нефтеперерабатывающей промышленности.

Известен способ получения алкилбензина путем однократного смешения изобутана, серной кислоты и олефинов при соотношении изобутан: олефины от 5:1 до 10: 1 [1] Недостатком этого способа является невысокое качество алкилбензина из-за низкого соотношения изобутан: олефины в зоне реакции. Кроме того, наблюдаются высокие потери серной кислоты из-за ее уноса с продуктами реакции.

Наиболее близким к изобретению является способ получения алкилбензина в трубном реакторе путем смешения серной кислоты с изобутаном, предварительно охлажденным до минус 2oC, затем перемешивания полученной эмульсии в несколько ступеней с охлажденными до температуры не выше минус 2oC олефинами, причем на каждой ступени смешение осуществляется в вихревой форсунке [2] Недостатком этого способа также является невысокое качество алкилбензина, что объясняется низким соотношением изобутан: олефины в зоне реакции и невозможностью обеспечить длительный контакт олефинов с изобутаном, поскольку олефины вводятся в каждой степени только в одну точку в вихревую форсунку и в присутствии серной кислоты очень быстро реагируют с образованием не только изооктана, целевого продукта, обеспечивающего высокое качество бензинов, но и полимеров, ухудшающих качество.

Целью изобретения является повышение качества алкилбензина и снижение расхода серной кислоты.

Поставленная цель достигается в трубном реакторе путем смешения серной кислоты с изобутаном, предварительно охлажденными до температуры не выше минус 2oС, смешением полученной эмульсии с олефинами в несколько ступеней с охлаждением до температуры не выше минус 2oС, причем смешение осуществляется в инжекторном смесителе с коэффициентом инжекции 3,3 5,2 и процесс проводят при объемном соотношении изобутан: олефины 3000-5000 1, а отделение серной кислоты от реакционной массы проводят в гидроциклоне.

Отличительным признаком способа является то, что смешение изобутана с серной кислотой осуществляют в инжекторном смесителе с коэффициентом инжекции 3,3 5,2; контактирование приготовленной эмульсии с олефинами осуществляют при объемном соотношении изобутана к олефинам 3000-5000 1 и отделение продуктов реакции от серной кислоты осуществляют гидроциклоном.

Предлагаемый способ удовлетворяет критерию "существенные отличия", так как в патентной и научно-технической литературе неизвестно использование подобных признаков.

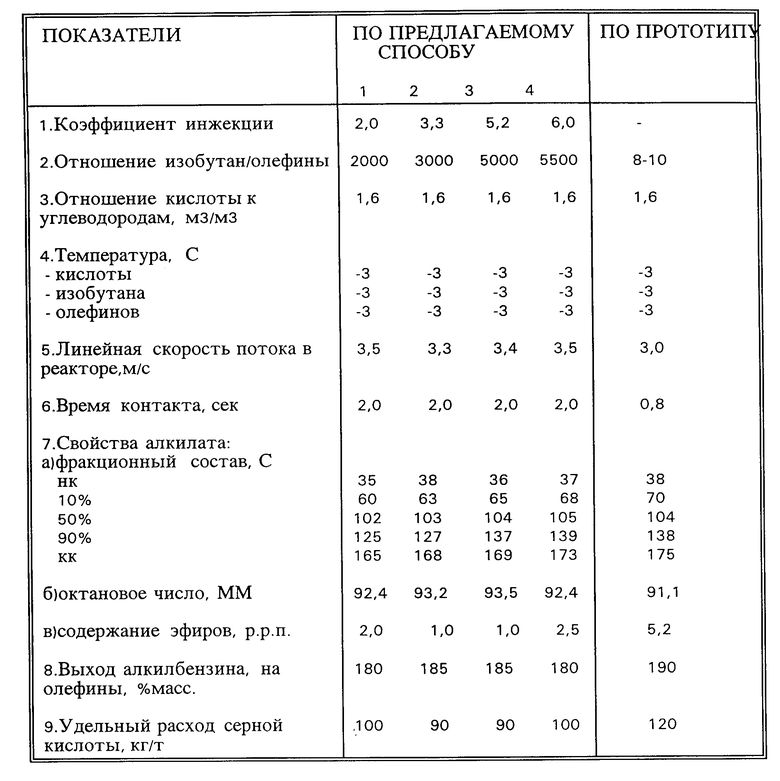

Указанное отличие позволяет повысить качество алкилбензина, увеличить его октановое число на 1,5 2,1 пункта, снизить в 5 раз содержание эфиров, уменьшить удельный расход серной кислоты.

Способ осуществляется следующим образом: в реактор, представляющий собой последовательно соединенные три смесителя (каждый из смесителей имеет устройство ввода олефинового сырья, винтообразно распределяющее сырье по всей трубе, для высокого соотношения изобутана к олефинам перфорированная труба для ввода олефинов, инжекторное сопло и циркуляционная труба), подают охлажденные до температуры ниже минус 2oС изобутан, кислоту и олефины, осуществляют смешение кислоты с изобутаном в инжекторном смесителе с коэффициентом инжекции 3,3 5,2; вводят олефины по перфорированной трубе равномерно по всему объему реактора в тщательно подготовленную смесь изобутана с кислотой, проводят реакцию за один проход через зону реакции с поглощением тепла этими продуктами до температуры 2 8oC и последующим быстрым разделением в гидроциклоне на кислоту и продукты реакции. Продукты реакции направляют далее в колонну для фракционирования и выделения алкилата.

В отличие от прототипа в инжекторном смесителе происходит циркуляция эмульсии и расход ее внутри циркуляционной трубы определяется из условия Сц= Cв•K, где Cц и Св расход циркуляционной и подаваемой на вход смесителя эмульсии соответственно, K коэффициент инжекции. Таким образом, соотношение изобутан: олефины прямо пропорциональны коэффициенту инжекции. Поэтому использование инжекторного смесителя приводит к повышению качества алкилбензина по сравнению с использованием прямоточного реактора с вихревой форсункой прототипом. Повышение значения коэффициента инжекции увеличивает внутриреакторную циркуляцию и значение соотношения изобутан: олефины. Однако с увеличением значения коэффициента инжекции снижается и турбулентность потока эмульсии в зоне реакции внутри циркуляционной трубы. Объясняется это следующим. Для правильно сконструированного смесителя K=D/d, где D диаметр циркуляционной трубы, d - диаметр сопла основной параметр смесителя, с выбора значения которого начинают создание смесителя. Следовательно, расход циркулирующей эмульсии и соотношение изобутан: олефины прямо пропорциональны значению коэффициента инжекции. Однако с ростом потока снижается турбулентность и ухудшаются условия осуществления реакции. Поэтому зависимость октанового числа алкилбензина от значения коэффициента инжекции имеет экстремальный характер.

Изобутан по предлагаемому способу, смешиваясь с серной кислотой, особенно эффективно в инжекторном сопле, поступает в циркуляционную трубу, где перемешивается с олефинами последовательно в каждом из трех смесителей. После этого в гигроциклоне происходит отделение серной кислоты от продуктов реакции и далее в сепараторах газы отделяются от жидкости, причем продукты реакции направляют далее в колонну для фракционирования, а кислота возвращается на смешение с изобутаном. В сепараторах происходит охлаждение серной кислоты, продуктов реакции до минус 2oC.

Пример 1. Испытания проведены на промышленной установке сернокислотного алкилирования Ново-Ярославского НПЗ. Производительность реактора по олефинам составляла 3,5 т/ч. Выделяемое тепло реакции 1,8 млн.ккал/ч, снималось вводом охлажденных до -3oC изобутана, олефинов, кислоты, а также рециркуляцией 100 м3/ч продуктов алкирования, причем охлажденной серной кислотой снималось до 50% тепла. Контакт смеси кислоты и изобутиана с олефинами осуществлялся равномерно по всему объему реактора, благодаря подаче олефинов сверху каждого смесителя через винтообразную трубу, в которой равномерно проделаны отверстия, что позволяет иметь высокое соотношение изобутана к олефинам. Конструкцию инжекторного сопла изменяли таким образом, чтобы коэффициент инжекции варьировался от 2,0 до 6,0. Это изменение сопровождалось увеличением соотношения изобутана к олефинам от 2000 до 5500, что приводит к снижению удельного расхода серной кислоты. Данные по работе установки и свойствам алкилата приведены в таблице. В этой же таблице приведены данные по работе в условиях прототипа, 2. Как следует из из данных таблицы наилучшие результаты получены по качеству бензина и удельному расходу кислоты при коэффициенте инжекции 3,3 5,2 и при соотношении изобутана к олефинам, равном 3000 5000. При этом октановое число повышается на 1,5 2,1 пункта, содержание эфиров снижается в 5 раз по сравнению с прототипом, удельный расход кислоты уменьшается на 25%

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛБЕНЗИНА | 2001 |

|

RU2175311C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО КОМПОНЕНТА АВТОМОБИЛЬНЫХ БЕНЗИНОВ | 2008 |

|

RU2385856C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛБЕНЗИНА | 2004 |

|

RU2256639C1 |

| Способ получения алкилбензина | 1982 |

|

SU1101440A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО КОМПОНЕНТА АВТОБЕНЗИНОВ | 2002 |

|

RU2229470C1 |

| Способ получения алкилата | 1979 |

|

SU954380A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО КОМПОНЕНТА МОТОРНЫХ ТОПЛИВ И БЛОК ПОДАЧИ СЕРНОЙ КИСЛОТЫ | 1997 |

|

RU2129042C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛБЕНЗИНА | 2010 |

|

RU2444507C1 |

| Способ получения алкилбензинов | 1982 |

|

SU1076423A1 |

| СПОСОБ АЛКИЛИРОВАНИЯ ИЗОБУТАНА В ТРЕХФАЗНОМ РЕАКТОРЕ С НЕПОДВИЖНЫМ СЛОЕМ КАТАЛИЗАТОРА | 2016 |

|

RU2637922C2 |

Изобретение относится к способу получения алкилбензина путем сернокислого алкилирования изопарафинов олефинами, преимущественно изобутана бутиленом, и может быть использовано в нефтеперерабатывающей промышленности. Целью изобретения является повышение качества алкилбензина и снижение удельного расхода серной кислоты. Поставленная цель достигается в трубном реакторе путем смешения серной кислоты с изобутаном предварительно охлажденными до температуры не выше минус 2oС, смешением полученной эмульсии с олефинами в несколько ступеней с охлаждением до температуры не выше минус 2oС. Отличительным признаком способа является то, что смешение изобутана с серной кислотой осуществляют в инжекторном смесителе с коэффициентом инжекции 3,3 - 5,2; контактирование приготовленной эмульсии с олефинами осуществляют при объемном соотношении изобутана к олефинам 3000 - 5000 : 1 и отделение продуктов реакции от серной кислоты осуществляют гидроциклоном. Указанное отличие позволяет повысить качество алкилбензина, увеличить его октановое число на 1,5 - 2,1 пункта, снизить в 5 раз содержание эфиров, уменьшить удельный расход серной кислоты. 1 табл.

Способ получения алкилбензина в трубчатом реакторе путем смешения серной кислоты с изобутаном, предварительно охлажденным до температуры не выше -2oС, смешения полученной эмульсии в несколько ступеней с олефинами с охлаждением их также до температуры не выше -2oС, отделения от полученной реакционной массы серной кислоты и возврат ее в цикл, отличающийся тем, что смешение серной кислоты с изобутаном и смешение полученной эмульсии с олефинами осуществляют в инжекторном смесителе с коэффициентом инжекции 3,3 - 5,2 и процесс проводят при объемном соотношении изобутан олефин 3000 5000 1, а отделение серной кислоты от реакционной массы проводят в гидроциклоне.

| SU, авторское свидетельство, 585655, кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| SU, авторское свидетельство, 1823475, кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1997-10-10—Публикация

1995-12-06—Подача