Настоящее изобретение относится к области производства режущего инструмента для высокоскоростных пил горячей и холодной резки проката.

В настоящее время известны следующие способы установки твердосплавных (композитных) пластин на зубьях пильных дисков:

- механическое крепление с помощью винтов или за счет сил трения (см., например, Справочник под ред. В.И. Баранчикова «Прогрессивные режущие инструменты и режимы резания металлов». М., Машиностроение. 1990),

- соединение пайкой (см., например, С.В. Лашко, Н.Ф. Лашко «Пайка металлов». М., 1988; С.Н. Лоцманов «Справочник по пайке», М., Машиностроение. 1975, стр. 52).

Наиболее близким аналогом является известный способ получения биметаллических пильных дисков, в котором соединение композитной пластины холодного прессования происходит ударным прессованием (патент РФ 2150353, опубл. 10.06.2000 г.).

Недостатками механического крепления являются дополнительный объем механической обработки диска, более сложная форма пластины из-за отверстий для крепления, необходимость крепежных деталей, невозможность изготовить тонкие диски (менее 5 мм).

Недостатками крепления за счет трения и традиционной пайки являются недостаточная механическая прочность соединения при высоких окружных скоростях (порядка 100 м/с) и высоких температурах разрезаемого горячего металла (800…1200°С).

Недостатками ударной напрессовки (патент РФ 2150353) композитных пластин на зубья пильных дисков являются:

1. Недостаточная компактность (плотность композита) и не высокий уровень механических свойств напрессованной пластины. Для получения композитной пластины с требуемыми свойствами ее необходимо спекать в вакууме (в защитной атмосфере) при определенной температуре и давлении прессования.

2. Не стабильная прочность соединения пластины с зубом диска, вызываемая частичным окислением зоны соединения, попаданием флюса в пористую структуру композита.

Задачей данного изобретения является создание способа получения пильных дисков с пластинами твердого сплава (композита) на зубьях, пригодного для высокоскоростного резания горячего проката (с высокой прочностью соединения твердосплавных пластин с зубьями при температурах до 1200°С).

Технический результат при применении данного способа заключается в повышении стойкости пильных дисков, улучшении качества торца проката, расширении ассортимента трудноразрезаемых сталей и сплавов.

Для решения этой задачи предлагается способ изготовления пильного диска, включающий соединение твердосплавной пластины с зубом пильного диска, отличающийся тем, что соединение твердосплавной пластины с зубом осуществляют путем контактно-реактивной пайки с использованием пластинки припоя, образующего легкоплавкую эвтектику с металлом зуба при нагреве в процессе пайки, при этом твердосплавную пластину прижимают к зубу через пластинку припоя струбциной, изготовленной из материала, имеющего коэффициент линейного расширения ниже, чем коэффициент линейного расширения материала зуба, и обеспечивают дополнительный их прижим с выдавливанием избыточной жидкой фазы и образованием паяного шва оптимальной толщины при температуре реакции ниже температур плавления соединяемых деталей. В качестве припоя может быть применена пластинка из Со (кобальта) или сплава Pt-B.

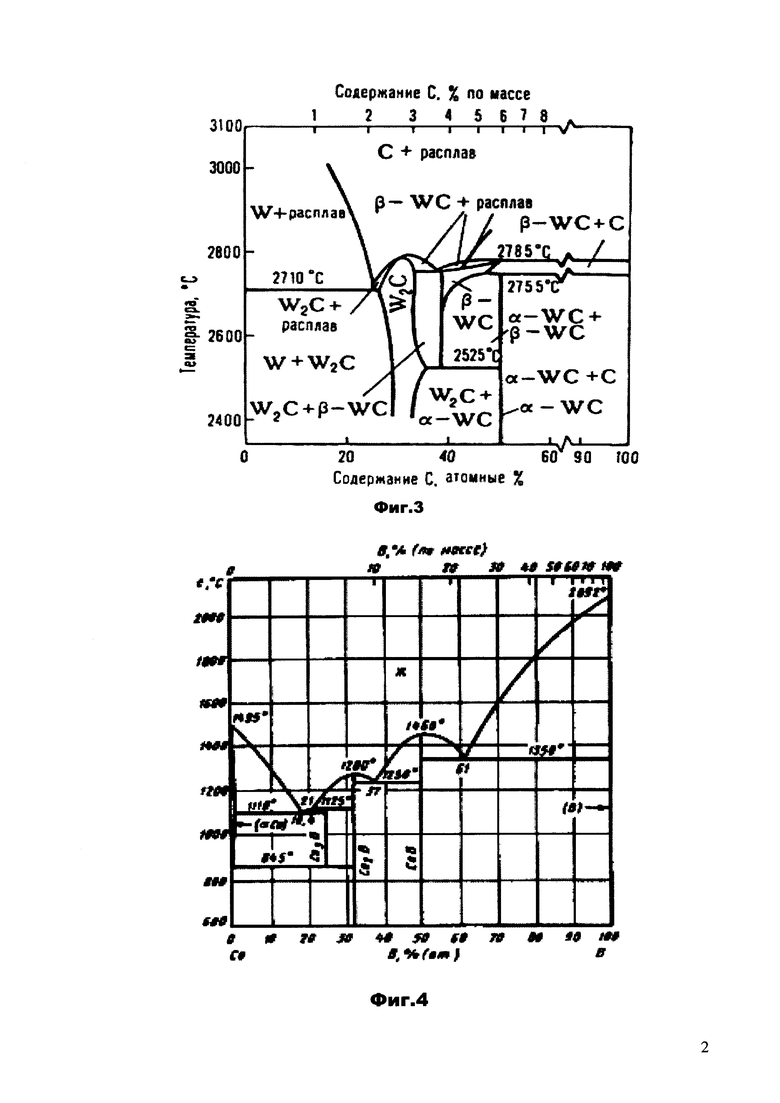

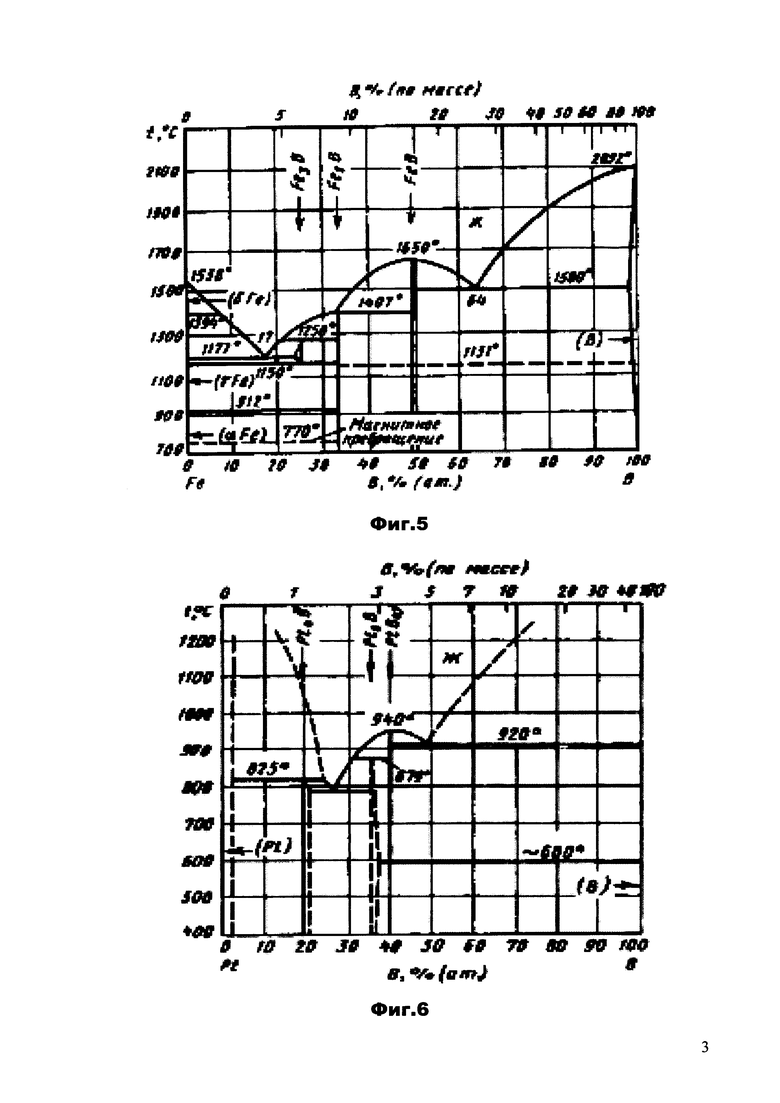

Контактно-реактивной пайкой называется контактно-реактивное плавление соединяемых металлов, сплавов, промежуточных покрытий или прокладок с образованием эвтектики (металлургический процесс образования и плавления низкотемпературного соединения эвтектического состава). Причем температура плавления эвтектики ниже температур плавления соединяемых металлов, композитов, т.к. в зонах контакта поверхностей происходит активизирование атомов контактируемых фаз и фазовый переход первого рода (образование жидкой эвтектической фазы, фиг. 2, 4, 5, 6, 7).

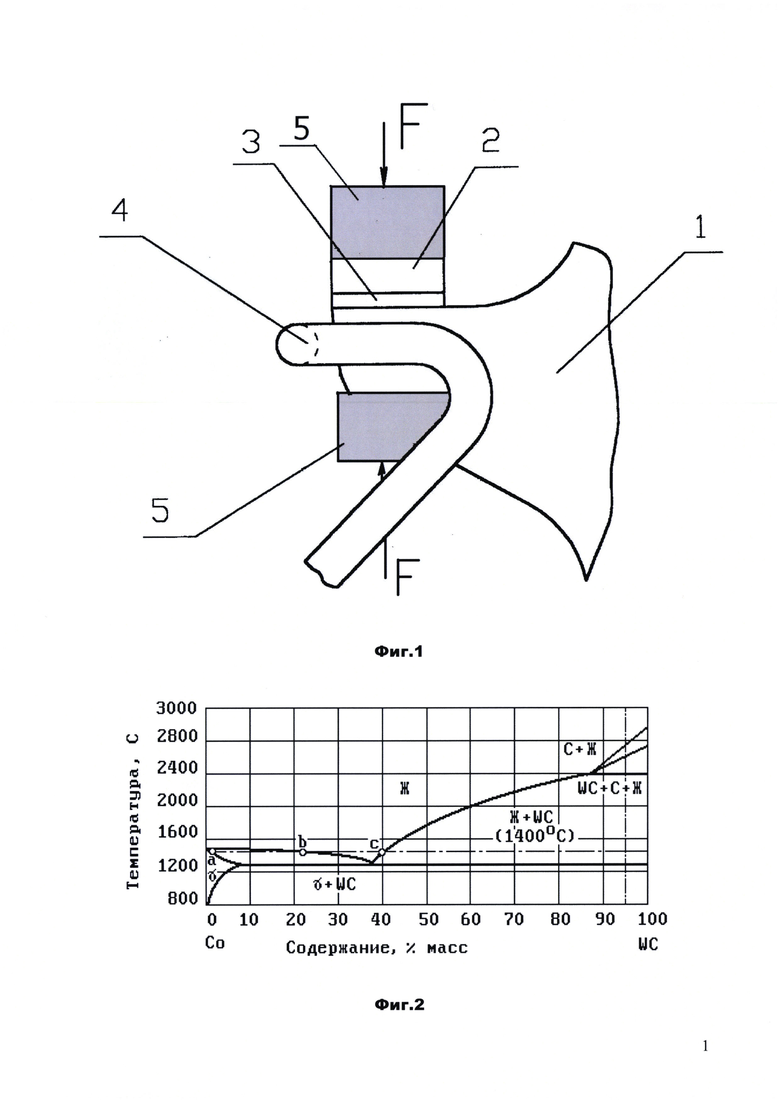

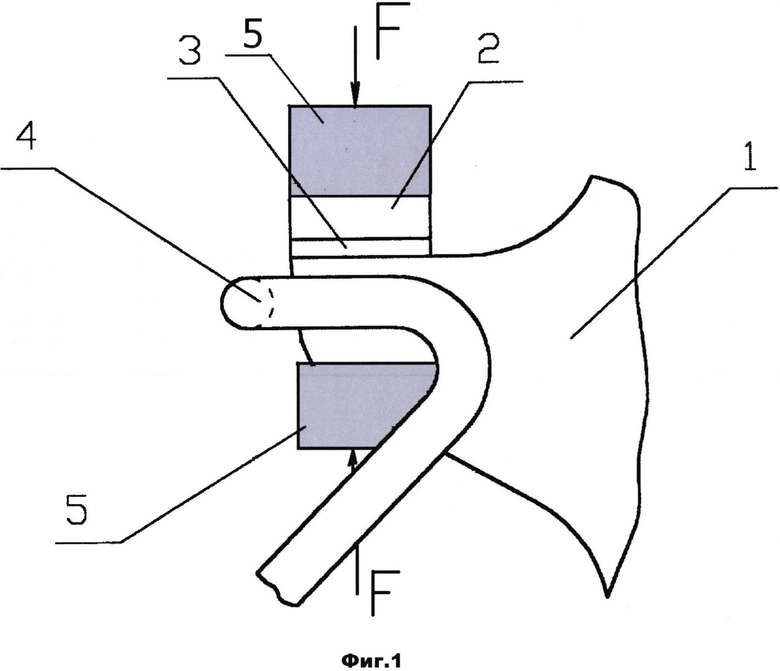

Твердосплавная пластина 2 (фиг. 1), с основой из карбида вольфрама - WC (фиг. 3), накладывается на переднюю поверхность зуба через тонкую пластинку припоя 3 (фиг. 1):

- первый вариант - через тонкую пластинку из кобальта (Со);

- второй вариант - через тонкую пластинку из сплава Pt-B.

Для создания постоянного давления набор пластин прижимается к зубу струбциной 5 (показана на фиг. 1 схематично), изготовленной в первом варианте из вольфрама, а во втором варианте из молибдена.

При нагревании зуба с пластинами с помощью индуктора 4 (фиг. 1) будет происходить дополнительное поджимание поверхностей пластин, т.к. коэффициент линейного расширения α струбцины меньше (примерно в два раза) коэффициента линейного расширения α зуба. При достижении температуры плавления образующейся (при контактировании поверхностей пластин) эвтектики в первом варианте - 1280°С (фиг. 2), а во втором - 860°С (фиг. 6) избыточная жидкая фаза будет выдавливаться, сплавленный шов образует минимальную толщину.

При дальнейшей выдержке при данных температурах произойдет упрочнение шва и повышение температуры вторичного расплавления (за счет диффузии в основной металл легирующих элементов и образования стойких боридов во втором варианте, фиг. 4, 5, 6, 7).

Полученный данным способом диск можно многократно перетачивать.

Конкретный пример осуществления способа.

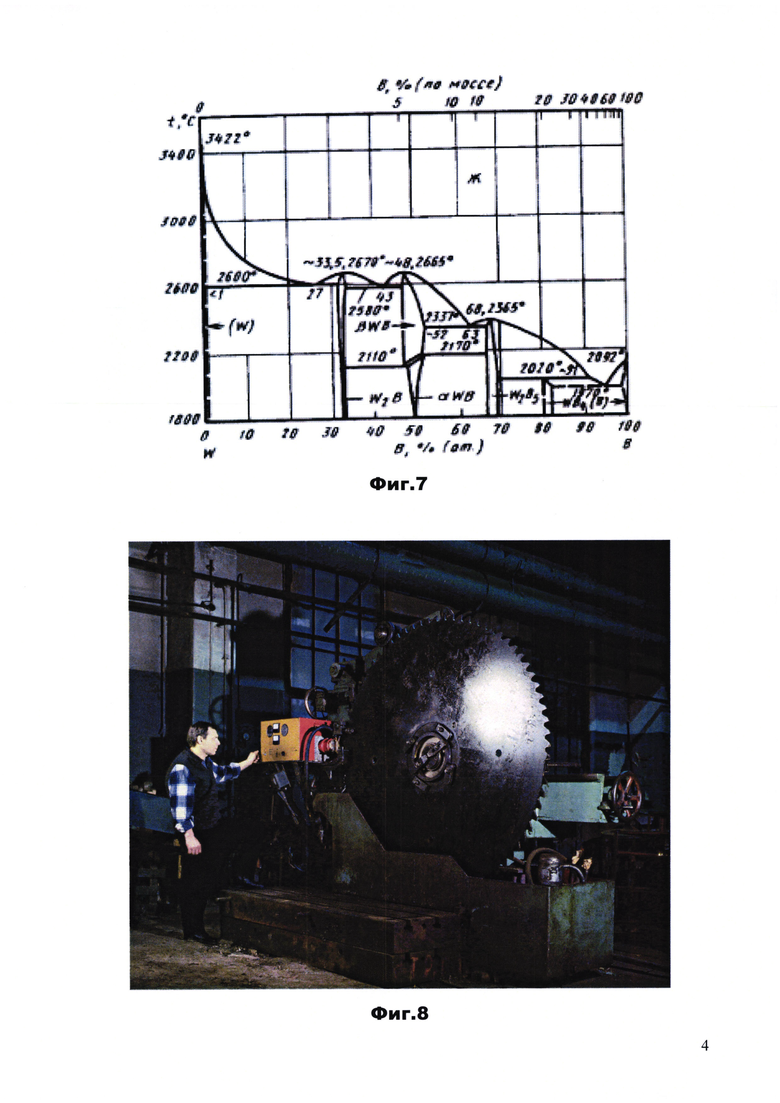

Для пильного диска диаметром 2000 мм и толщиной 10 мм из стали 60Г (фиг. 8) изготавливаются (методом спекания в вакууме) твердосплавные пластины размером 5×10×10 мм, марки ВК3-ВК8 (где 97-92% карбида вольфрама, остальное кобальт). Пластина прижимается к передней поверхности зуба через пластинку аналогичного размера из кобальта или сплава Pt-B, струбциной из вольфрама или молибдена. Нагревается токами высокой частоты до температуры плавления образующейся эвтектики (1280°С, 860°С). Делается непродолжительная выдержка (1-5 мин) для диффузионного упрочнения шва, после чего индуктор выключается. Металлографическое исследование переходной зоны шва показало структурный плавный переход металлов и отсутствие резкой границы между деталями. В результате образуется прочный композитный зуб, способный работать при высоких температурах (температурах разрезаемого горячего проката и выше до 1200°С) и высоких скоростях вращения диска. Предлагаемое изобретение иллюстрируется чертежами.

На чертеже (фиг. 1) схематично показан процесс контактно-реактивного приплавления твердосплавной пластины на зуб. Нагрев зуба и пластин производится индуктором 4. Твердосплавная пластина 2 и пластинка 3 из Со или сплава Pt-B прижимается к зубу 1 усилием F с помощью струбцины 5.

На фиг. 2 изображена диаграмма равновесного состояния Со-WC.

На фиг. 3 изображена диаграмма равновесного состояния W-С.

На фиг. 4 изображена диаграмма равновесного состояния Со-В.

На фиг. 5 изображена диаграмма равновесного состояния Fe-В.

На фиг. 6 изображена диаграмма равновесного состояния Pt-B.

На фиг. 7 изображена диаграмма равновесного состояния W-В.

На фиг. 8 изображена установка для наплавки твердосплавных (композитных) пластин на зубья пильных дисков.

Экономический эффект при применении данного способа достигается за счет повышения стойкости пильных дисков и улучшения качества торца, экономии электроэнергии при резе, расширения ассортимента трудноразрезаемых сталей и сплавов. Указанные преимущества позволяют снизить расходы на инструмент и тем самым уменьшить себестоимость производимого проката, а также повысить его конкурентоспособность на рынке за счет улучшения качества торца.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОГО ПИЛЬНОГО ДИСКА С КОМПОЗИТНЫМИ ПЛАСТИНАМИ НА ЗУБЬЯХ | 1999 |

|

RU2150353C1 |

| Способ контактно-реактивной пайки | 1985 |

|

SU1234090A2 |

| СПОСОБ СПЛАВЛЕНИЯ | 2014 |

|

RU2564685C1 |

| ПРИПОЙ ДЛЯ ПАЙКИ ТИТАНА И ЕГО СПЛАВОВ И СПОСОБ ПАЙКИ ТИТАНА И ЕГО СПЛАВОВ | 2013 |

|

RU2539286C9 |

| Способ пайки углеграфитовых материалов с железосодержащими сплавами | 1981 |

|

SU986667A1 |

| АМОРФНЫЙ ЛЕНТОЧНЫЙ ПРИПОЙ НА ОСНОВЕ МЕДИ | 2011 |

|

RU2464143C1 |

| Смесевой порошковый припой для пайки алюминия и сплавов на его основе | 2021 |

|

RU2779439C1 |

| Способ контактно-реактивной пайки | 1988 |

|

SU1563905A1 |

| Полотно пилы по металлу | 2024 |

|

RU2834793C1 |

| СПОСОБ ПАЙКИ ДЕТАЛЕЙ, ОДНА ИЗ КОТОРЫХ ВЫПОЛНЕНА ИЗ КАРБИДА ТИТАНА ИЛИ СПЛАВОВ НА ЕГО ОСНОВЕ | 2004 |

|

RU2278007C2 |

Изобретение относится к области производства режущего инструмента для высокоскоростных пил горячей и холодной резки проката. При изготовлении пильного диска 1 осуществляют соединение твердосплавной пластины с зубом путем контактно-реактивной пайки с использованием пластинки припоя, образующего легкоплавкую эвтектику с металлом зуба при нагреве в процессе пайки. Твердосплавную пластину 2 прижимают струбциной 5 к зубу через пластинку 3 припоя из Со или сплава Pt-B. Используют струбцину из материала, имеющего коэффициент линейного расширения ниже, чем коэффициент линейного расширения материала зуба, при этом обеспечивают дополнительный прижим с выдавливанием избыточной жидкой фазы и образованием паяного шва оптимальной толщины. Последующий диффузионный отжиг обеспечивает упрочнение шва и повышение температуры вторичного расплавления зоны сплавления. Техническим результатом изобретения является повышение стойкости пильных дисков при резке горячего проката, улучшение качества торца проката. 1 з.п. ф-лы, 8 ил.

1. Способ изготовления пильного диска, включающий соединение твердосплавной пластины с зубом пильного диска, отличающийся тем, что соединение твердосплавной пластины с зубом осуществляют путем контактно-реактивной пайки с использованием пластинки припоя, образующего легкоплавкую эвтектику с металлом зуба при нагреве в процессе пайки, при этом твердосплавную пластину прижимают к зубу через пластинку припоя струбциной, изготовленной из материала, имеющего коэффициент линейного расширения ниже, чем коэффициент линейного расширения материала зуба, и обеспечивают дополнительный их прижим с выдавливанием избыточной жидкой фазы и образованием паяного шва оптимальной толщины.

2. Способ по п. 1, отличающийся тем, что используют пластинку припоя из Со или сплава Pt-B.

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОГО ПИЛЬНОГО ДИСКА С КОМПОЗИТНЫМИ ПЛАСТИНАМИ НА ЗУБЬЯХ | 1999 |

|

RU2150353C1 |

| ДИСКОВАЯ ПИЛА | 1998 |

|

RU2131336C1 |

| RU 2004418 С1, 15.12.1993 | |||

| Устройство для пайки или диффузионной сварки изделий | 1989 |

|

SU1761399A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФУРОНИТРИЛА | 0 |

|

SU369120A1 |

Авторы

Даты

2018-02-28—Публикация

2016-09-09—Подача