Изобретение относится к металлургии и литейному производству и может быть использовано при изготовлении огнеупорных изделий,теплоизоляционных и экзотермических втулок -для утеиления прибыльной части слитков,а также при производстве литейныхстержней. Известно устройство для изготовления изделий из формовочных смесей, включающее форму, подпружиненные.прессупцие элементы и приводы их перемещения в вертикальной и горизонтальной плоскостях. Последовательное прес слоев смеси осуществляется за счет возвратно-поступательного движения прессующих элементов н одновреме ного их горизонтального перемещения вдоль наращиваемой поверхности 1 . Наиболее близким к предлагаемому является устройство для формования изделий из порошковых материалов, вк вочающее раму, закрепленный на ней стол с составной формой, прессующие элементы и привод их перемещения в виде силового цилиндра, смонтированного на раме 2. Недостатком известных устройств является то, что они не обёспечнваю. получение равноплотных изделий по всему объему. Цель изобретения - обеспечение получения равноплотных изделий по всему объему. Поставленная цель достнгается тем, что устройство для формования изделий, включающее раму, закрепленпий на ней стол с составной формой,прессующие элементы и П1жвод их перемещения в виде силового цилиндра, смонтированного на раме, снабжено закрепленн на штоке снлового цилиндра поворотньм днском с кулачками на его боковой поверхности и копирсям, смрнтнрованн1яч на раме , причем npeccyiixwe элемеи шарнирно закреплены на fotc ке и установлены яруг относительно друга под равным углом. Кроме того, копир может быть выполнен в виде крнволинейной направляющей с двумя вертикальными параллельными участками, соединенными между собой наклонньм участксм, прнчем верхняя часть одного участка и ннжняя часть другого соединены с наклонными; п и аллельи1й« учтсткялт, направленнсМ в сторону,противоположную наклонному ;угчастку,соедин1аон|ему вертнкальные участки .

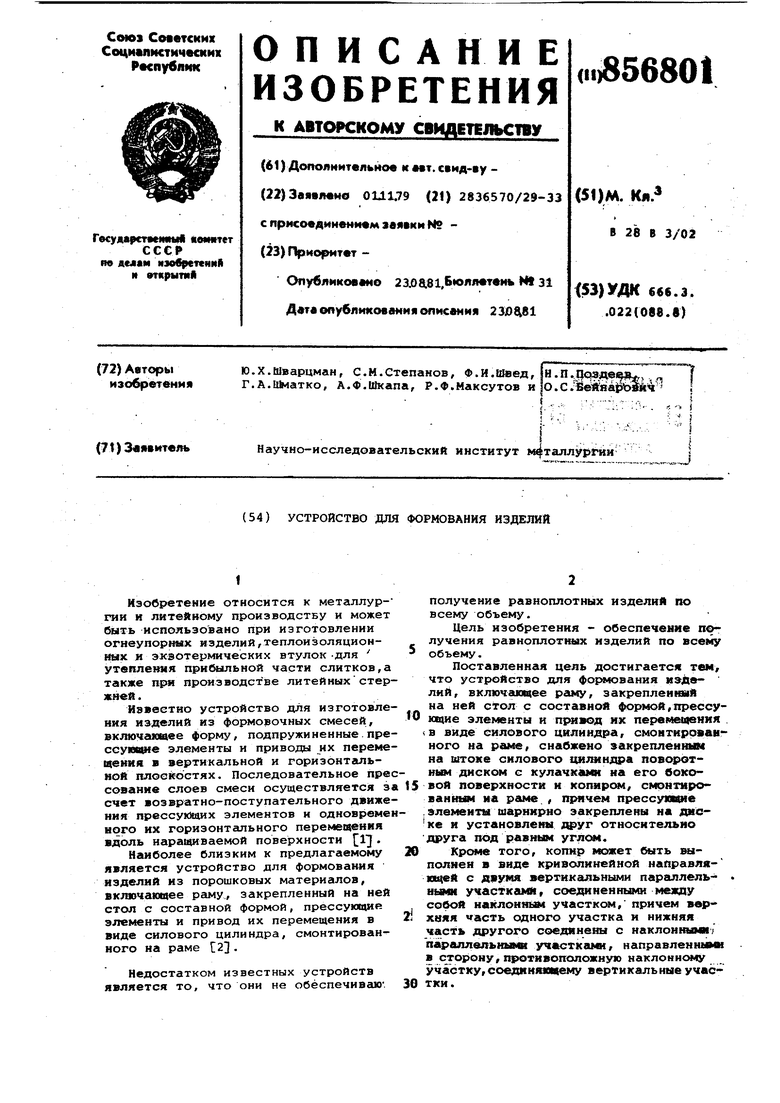

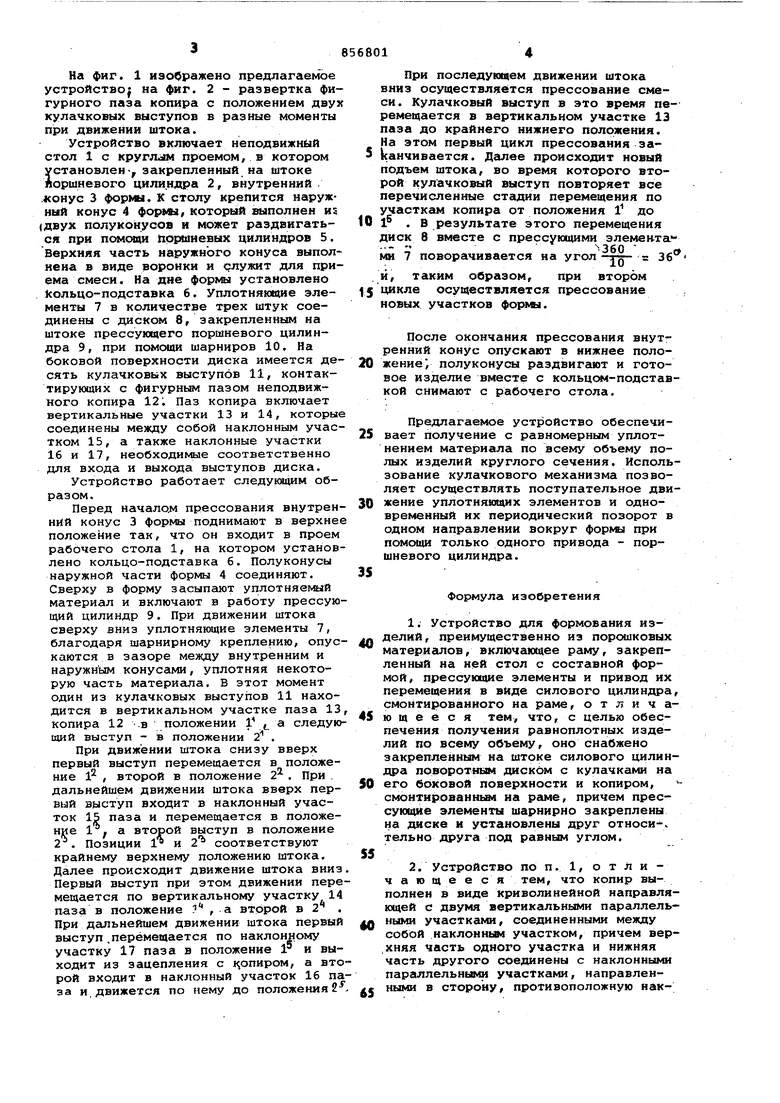

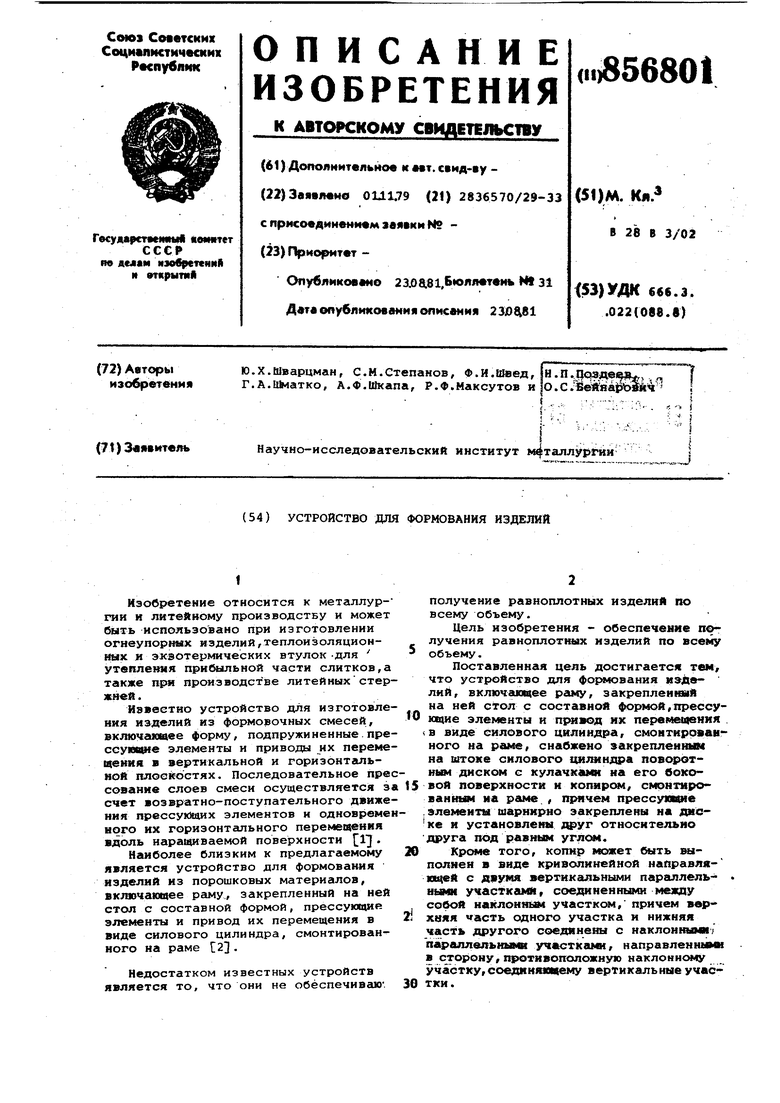

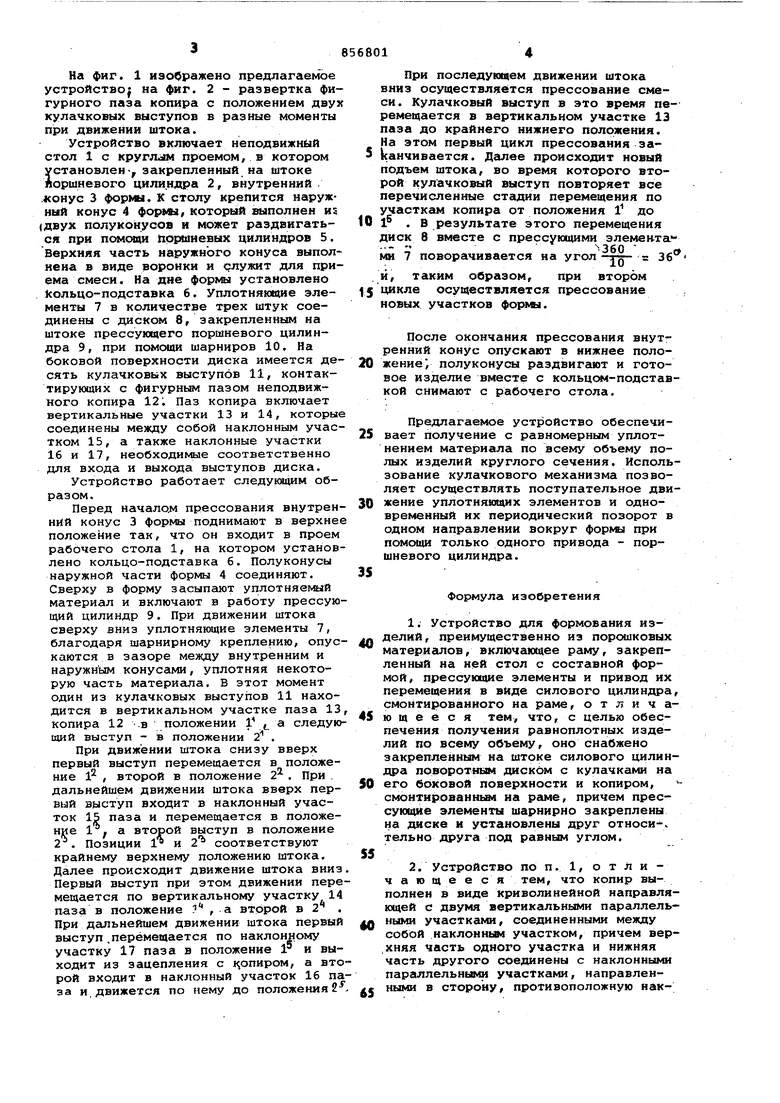

На фиг. 1 изображено предлагаемое устройствоJ на фиг, 2 - развертка фигурного паза копира с положением двух кулачковых выступов в разные моменты при движении штока.

Устройство включает неподвижный стол 1 с кругл;лм проемом, в котором установлен- закрепленный на штоке поршневого цилиндра 2, внутренний / .«онус 3 формы.К столу крепится наружный конус 4 формы, который выполнен и; (двух полуконусов и может раздвигаться при помощи Арршиевых цилиндров 5. Верхняя часть наружного конуса выполнена в виде воронки и служит для приема смеси. На дне формы установлено Кольцо-подставка 6, Уплотняющие элементы 7 в количестве трех штук соединены с диском 8, закрепленным на штоке прессующего поршневого цилиндра 9, при помощи шарниров 10. На боковой поверхности диска имеется десять кулачковых выступов 11, контактирунадих с фигурным пазом неподвижного копира 12; Паз копира включает вертикальные участки 13 и 14, которые соединены между собой наклонным участком 15, а также наклонные участки 16 и 17, необходимые соответственно для входа и выхода выступов диска.

Устройство работает следующим образом.

Перед начало прессования внутренний конус 3 формы поднимают в верхнее положение так, что он входит в проем рабочего стола 1, на котором установлено кольцо-подставка б. Полуконусы наружной части формы 4 соединяют. Сверху в форму засыпают уплотняемый материал и включают в работу прессующий цилиндр 9. При движении штока сверху вниз уплотняющие элементы 7, благодаря шарнирному креплению, опускаются в зазоре между внутренним и наружным конусами, уплотняя некоторую часть материала. В этот момент один из кулачковых выступов 11 находится в вертикальном участке паза 13 копира 12 ,в положении iVe. следующий выступ - в положении 2 .

При движении штока снизу вверх первый выступ перемещается в положение l , второй в положение 2 . При . дальнейшем движении штока вверх первый выступ входит в наклонный участок 15 паза и перемещается в положение 1 а втojpoй выступ в положение 2. Позиции 1 и 2 соответствуют крайнему верхнему положению штока. Далее происходит движение штока вниз Первый выступ при этом движении перемещается по вертикальному участку 14 паза в положение , а второй в 2 . При дальнейшем движении штока первый выступ .перемещается по наклонному участку 17 паза в положение 1 и выходит из зацепления с 1 опиром, а второй входит в наклонный участок 16 паза и. движется по нему до положения 2

При последующем движении штока вниз осуществляется прессование смеси. Кулачковый выступ в это время перемещается в вертикальном участке 13 паза до крайнего нижнего положения. На этом первый цикл прессования за5 Цанчивается. Далее происходит новый подъем штока, во время которого второй кулачковый выступ повторяет все перечисленные стадии перемещения по участкам копира от положения 1 до 0 1° . В результате этого перемещения диск 8 вместе с прессующими элементами 7 поворачивается на угол--

36

.0

и, таким образом, при втором 5 цикле осуществляется прессование новых участков формы.

После окончания прессования внутренний конус опускают в нижнее поло0 жение, полуконусы раздвигают и готовое изделие вместе с кольцом-подставкой снимают с рабочего стола.

Предлагаемое устройство обеспечивает получение с равномерным уплотнением материала по всему обьему полых изделий круглого сечения. Использование кулачкового механизма позволяет осуществлять поступательное движение уплотняющих элементов и одновременный их периодический поворот в одном направлении вокруг фор1«Ал при помощи Только одного привода - поршневого цилиндра.

Формула изобретения

1.Устройство для формования изп делий, преимущественно из порошковых

материгшов, включающее раму, закрепленный на ней стол с составной формой, прессующие элементы и привод их перемещения в виде силового цилиндра, смонтированного на , о т л и ч а5 ю щ е е с я тем, что, с целью обеспечения получения равноплотных изделий по всему объему, оно снабжено закрепленным на штоке силового цилиндра поворотньм диском с кулачками на

O его боковой поверхности и копиром, смонтировзншля на раме, причем прессующие элементы шарнирно закреплены на диске и установлены друг относи-, тельно друга под равным углом.

2.Устройство по п. 1, о тли чающееся тем, что копир выполнен в виде криволинейной направляющей с двумя вертикальными параллельными участками, соединенными между собой иаклонньм участком, причем вер,хняя часть одного участка и нижняя часть другого соединены с наклонными параллельньми участками, направленс ными в сторону, противоположную нак-

лонному участку, соединяющему вертикгшьные участки.

Источники информгщии, принятые во внимание при экспертизе

1.Авторское свидетельство СССР i 317549, кл. В 30 1 11/08, 1970.

2.Авторское свидетельство CCCJP I 488650, кл. В 22 С 15/02, 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРЕСС ДЛЯ ИЗГОТОВЛЕНИЯ КИРПИЧЕЙ | 1991 |

|

RU2034707C1 |

| Стенд сборки колес | 1986 |

|

SU1346447A1 |

| Устройство для снаряжения боеприпасов | 1971 |

|

SU1841266A1 |

| МНОГОПОЗИЦИОННЫЙ РОТОРНЫЙ ПРЕСС ДЛЯ ПРЕССОВАНИЯ ПОРОШКОВОГО МАТЕРИАЛА | 2016 |

|

RU2637190C1 |

| ПРЕСС-АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ КОРПУСОВ КОНФЕТ | 2006 |

|

RU2327362C2 |

| МАШИНА ДЛЯ ПРОИЗВОДСТВА ПОЛЫХ СТЕКЛЯННЫХ ИЗДЕЛИЙ | 1925 |

|

SU6334A1 |

| Станок карусельного типа для прессования керамических изделий, например, блюдец из полусухой фарфоровой или фаянсовой массы | 1961 |

|

SU144760A1 |

| Устройство для прессования многослойных печатных плат | 1974 |

|

SU604204A1 |

| СПОСОБ И УСТРОЙСТВО ИЗГОТОВЛЕНИЯ ЗАРЯДОВ ВЗРЫВЧАТЫХ ВЕЩЕСТВ | 2006 |

|

RU2301787C1 |

| УСТАНОВКА ДЛЯ ПОЛУСУХОГО ПРЕССОВАНИЯ ПЛАСТИНЧАТЫХ ИЗДЕЛИЙ ИЗ МЕЛКОЗЕРНИСТЫХ СТРОИТЕЛЬНЫХ СМЕСЕЙ | 1992 |

|

RU2040398C1 |

Авторы

Даты

1981-08-23—Публикация

1979-10-01—Подача