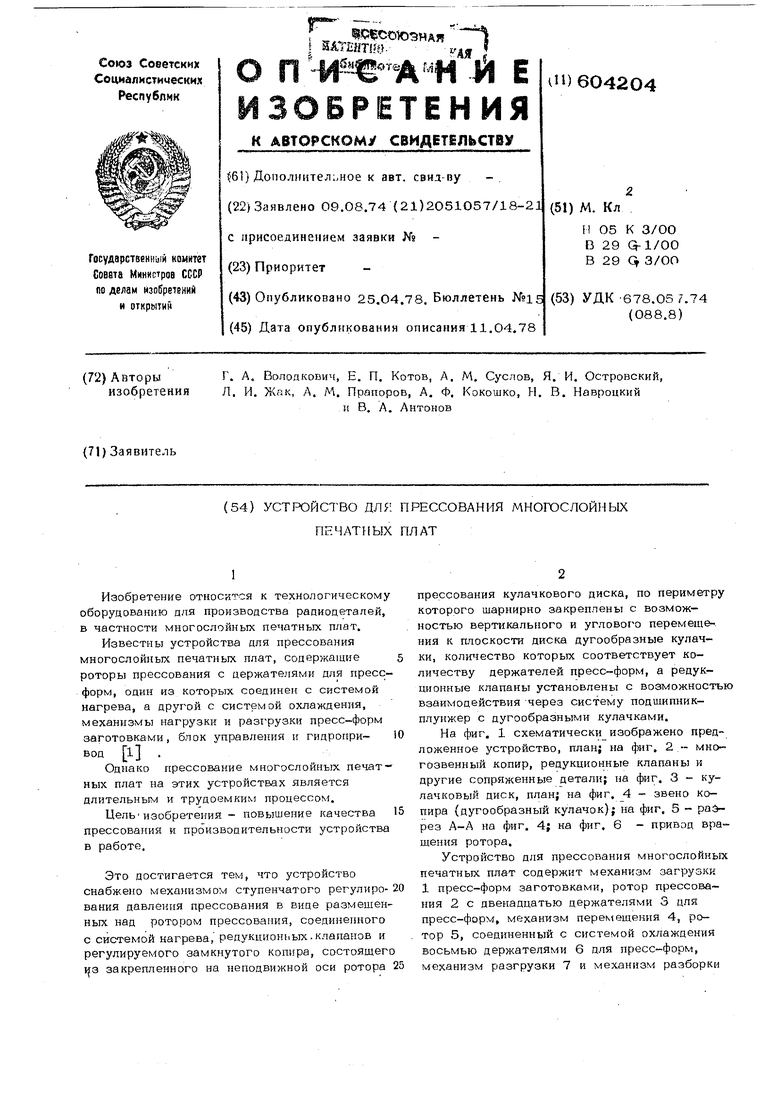

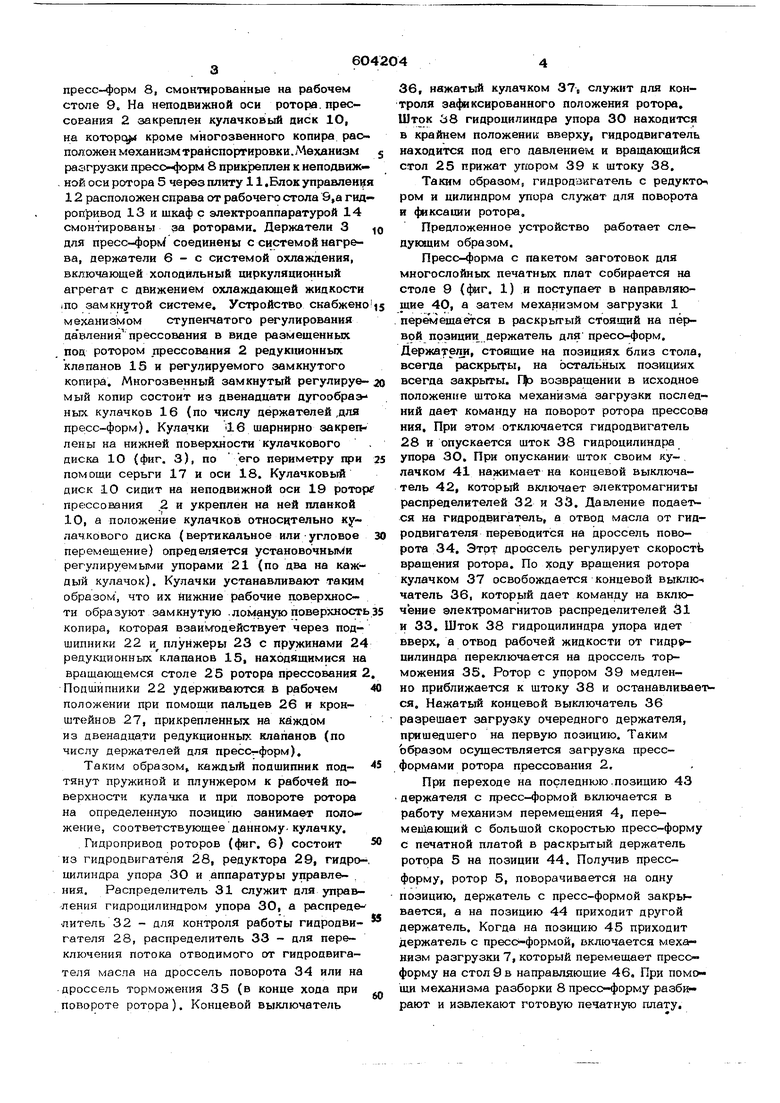

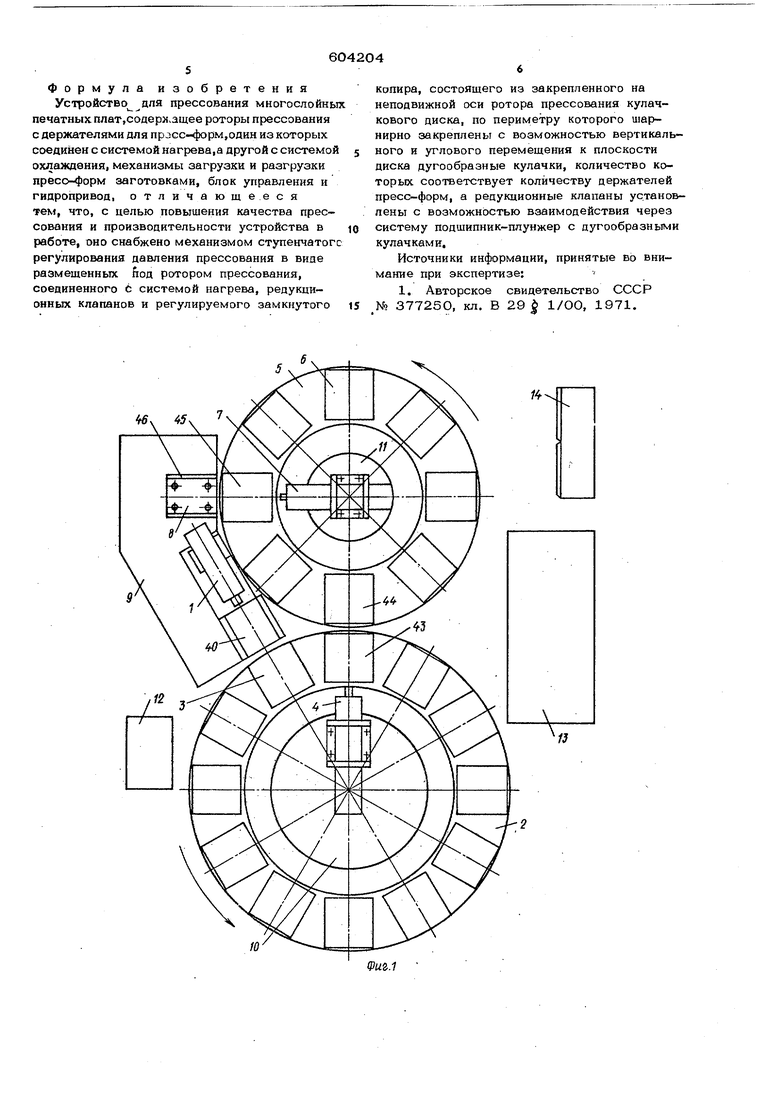

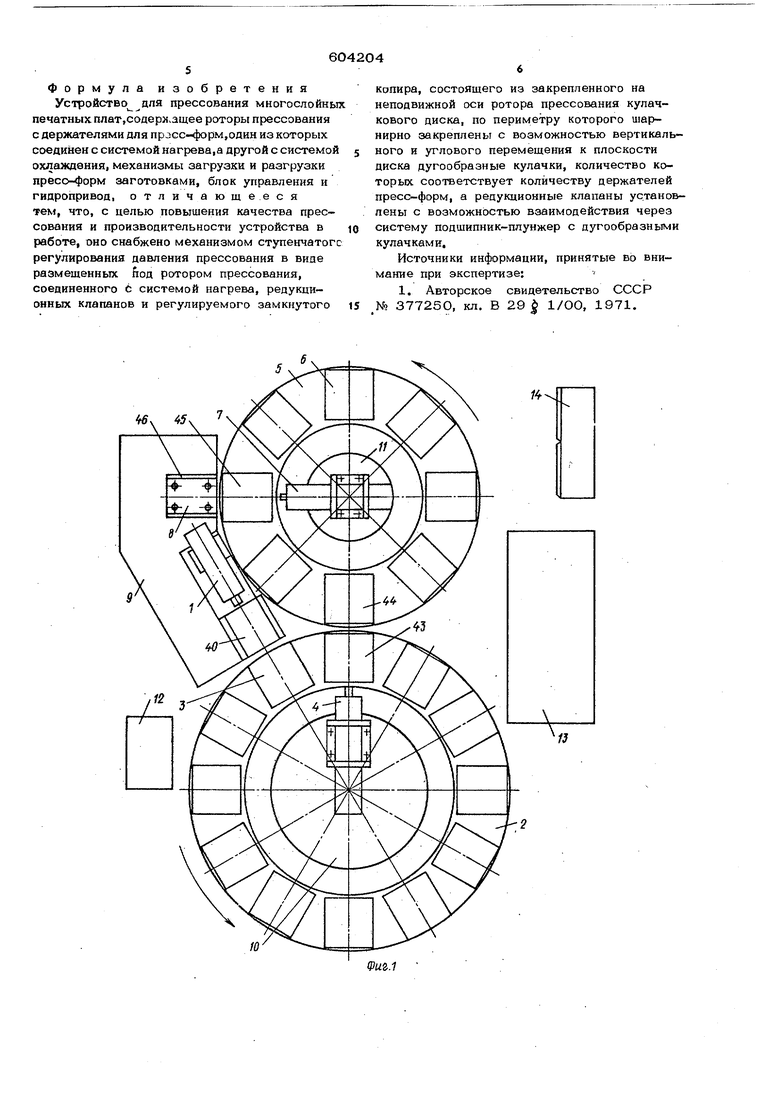

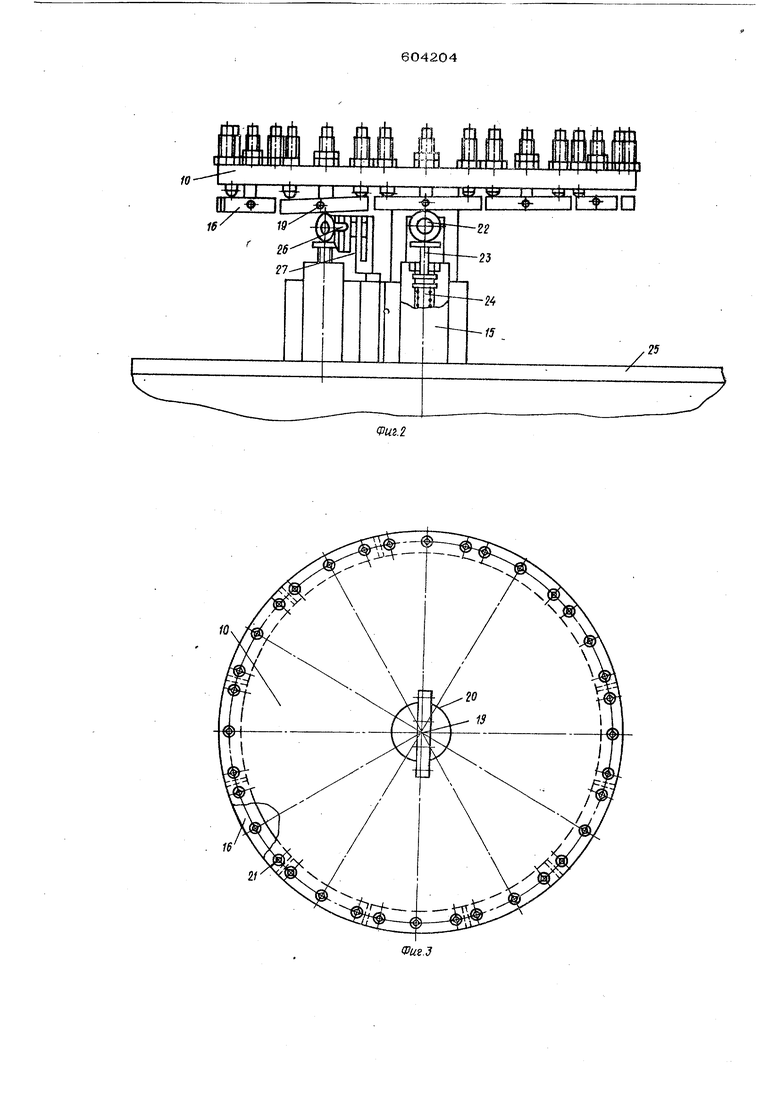

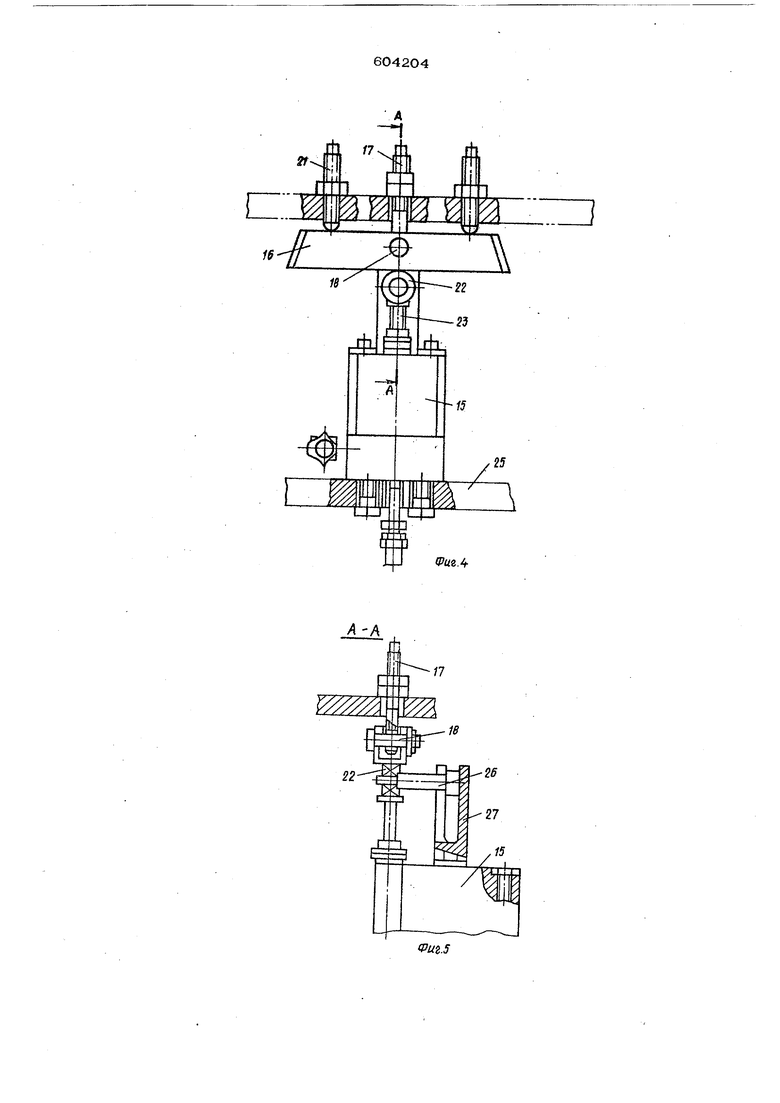

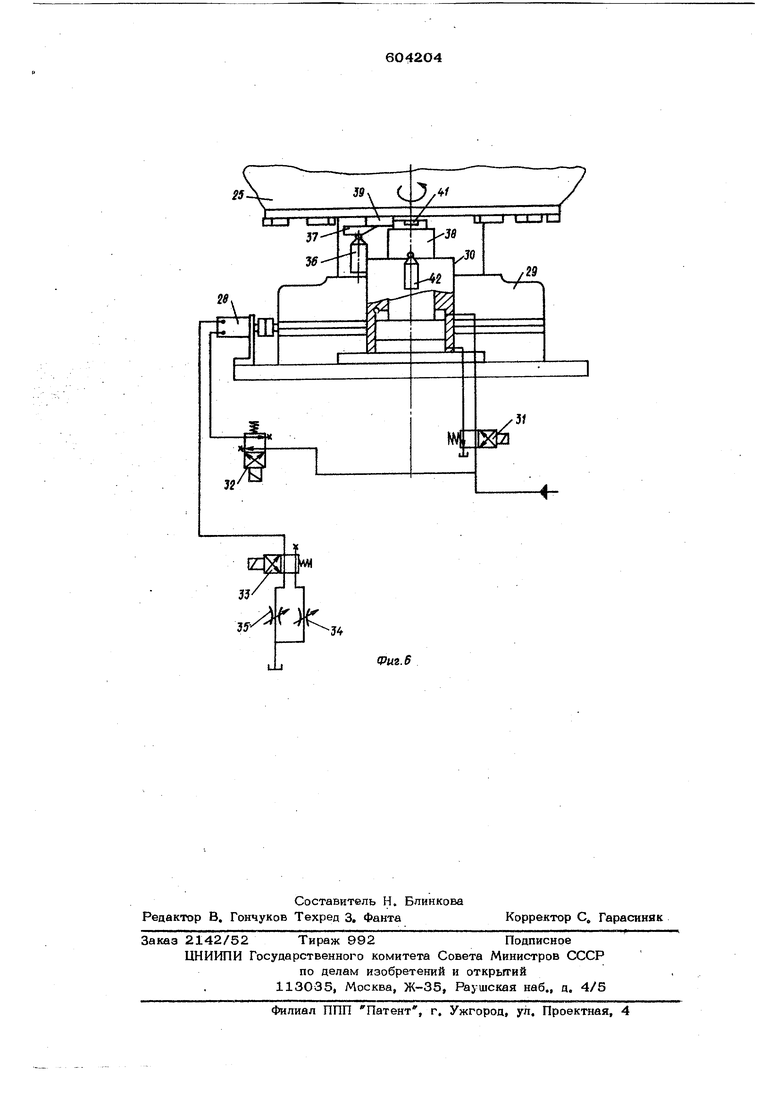

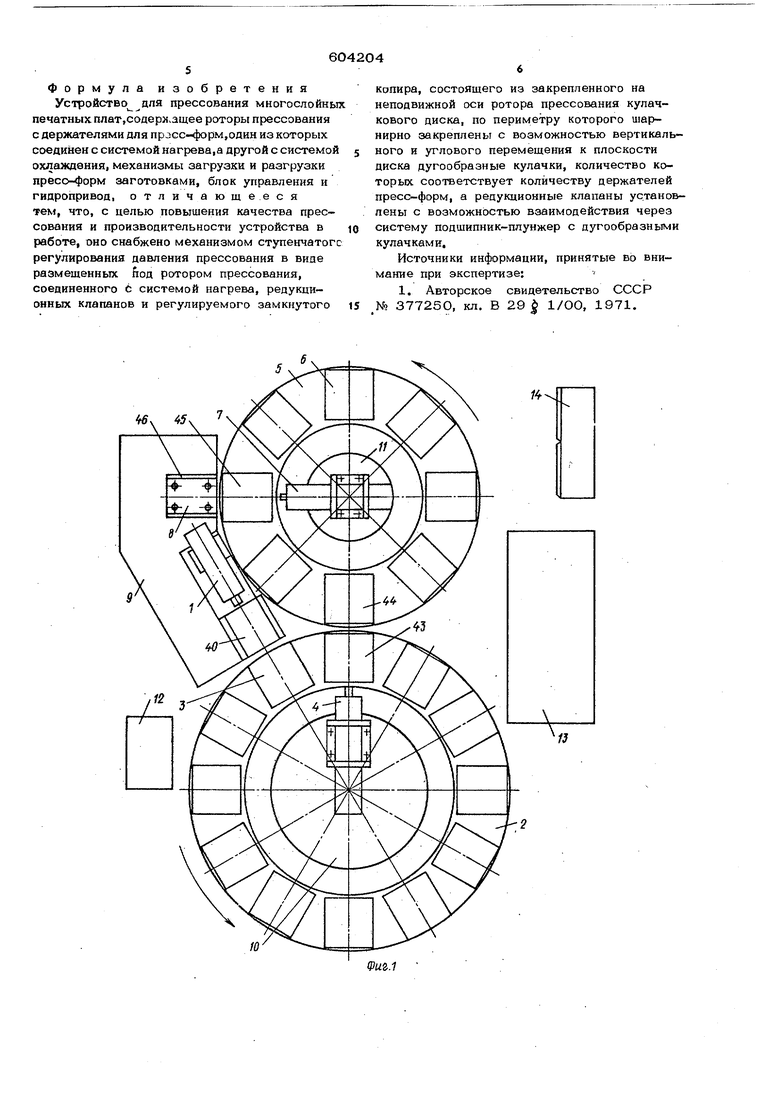

пресс-форм 8, смонтированные на рабочем столе 9. На неподвижной оси ротора, прессования 2 закреплен кулачковый диск 1О, на которсу. кроме многозвенного копира рас положен механизм транспортировки. Механизм разгрузки пресо-форм 8 прикреплен к неподвиж- , ной оси ротора 5 через плиту 11 .Блок управлени 12 расположен справа от рабочего стола 9,а гид ропривод 13 и шкаф с электроаппаратурой 14 смонтированы за роторами. Держатели 3 для пресс-фор соединены с системой нагрева, держатели 6 - с системой охлаждения, включающей холодильный циркуляционный агрегат с движением охлаждакмцей жидкости шо замкнутой системе. Устройство скабжен механизмом ступенчатого регулирования давления прессования в виде размещенных ПОЙ ротором прессования 2 редукционных клапанов 15 и регулируемого замкнутого копира. Многозвенный замкнутый регулируемый копир состоит из двенадцати дугообраэ ньк кулачков 16 (по числу держателей для пресс-форм). Кулачки 1бшарнирно закреп лены на нижней поверхности кулачкового диска 1О {фиг. 3), по его периметру при помощи серьги 17 и оси 18. Кулачковый диск 10 сидит на неподвижной оси 19 poTo прессования 2 и укреплен на ней планкой 10, а положение кулачков относительно кулачкового диска (вертикальное или-угловое перемещение) определяется установочными регулируемыми упорами 21 (по два на каждый кулачок). Кулачки устанавливают таким образом , что их нижние рабочие поверхности образуют замкнутую .ломаную поверхност копира, которая взаимодействует через подшипники 22 и плунжеры 23 с пружинами 24 редукционных клапанов 15, находящимися на вращающемся столе 25 ротора прессования Поцшипники 22 удерживаются в рабочем положении при помощи пальцев 26 и кронштейнов 27, прикрепленных на каждом из двенадцати редукционных клапанов (по числу держателей для пресс-форм), Таким образом, каждый подшипник подтянут пружиной и плунжером к рабочей поверхности кулачка и при повороте ротора на определенную позицию занимает положение, соответствующее данному- кулачку. Гидропривод роторов (фиг. 6) состоит из гидродвигателя 28, редуктора 29, гидроцилиндра упора ЗО и аппаратуры управления. Распределитель 31 служит для управ- -ления гидроцилиндром упора ЗО, а распределитель 32 - для контроля работы гидродвнгателя 28, распределитель 33 - для переключения потока отводимого от гидродвигателя масла на дроссель поворота 34 или на дроссель торможения 35 (в конце хода при повороте ротора ). Концевой выключатель 36, нажать1Й кулачком 37-, служит для контроля зафиксированного положения ротора. Шток 38 гидроцилиндра упора ЗО находится в крайнем положении; вверху, гидродвигатель находится под его давлением и вращающийся стол 25 прижат упором 39 к штоку 38. Таким образом, гидродакГатель с редукто ром и цилиндром jTiopa служат для поворота и фиксации ротора. Предложенное устройство работает следующим образом. Пресс-форма с пакетом заготовок для многослойных печатных плат собирается на столе 9 (4мг. 1) и поступает в направляющие 40, а затем механизмом загрузки 1 перемещается в раскрьп-ый стоящий на первой позиции держатель для пресо-форм. Держатели, стоящие на позициях близ стола, всегда раскрыты, на остальных позициях всегда закрыты. Г|э возвращении в исходное положение штока механизма загрузки последний дает команду на поворот ротора прессова иия. При этом отключается гидродвигатель 28 и опускается шток 38 гидроцилиндра упора ЗО, При опускании шток своим ку- , лачком 41 нажимает на концевой выключатель 42, который включает электромагниты распределителей 32 и 33. Давление подает ся на гидродвигатель, а отвод масла от гидродвигателя переводится на дроссель поворота 34, Этот дроссель регулирует скорост вращения ротора. По ходу вращения ротора кулачком 37 освобождается концевой выклю-i чатель 36, который дает команду на включение электромагнитов распределителей 31 и 33, Шток 38 гидроцилиндра упора идет вверх, а отвод рабочей жидкости от гидррцилиндра переключается на дроссель торможения 35, Ротор с упором 39 медленно приближается к штоку 38 и останавливается. Нажатый концевой выключатель 36 разрешает загрузку очередного держателя, пришедшего на первую позицию. Таким образом осуществляется загрузка прессформами ротора прессования 2. При переходе на последнюю .позицию 43 держателя с пресс-формой включается в работу механизм перемещения 4, перемешающий с большой скоростью пресс-форму с печатной платой в раскрытый держатель ротора 5 на позиции 44. Получив прессформу, ротор 5, поворачивается на одну позицию, держатель с пресс-формой закрьн вается, а на позицию 44 приходит другой держатель. Когда на позицию 45 приходит держатель с пресо-формой, включается мехагнизм разгрузки 7, который перемещает прессформу на стол 9 в направляющие 46. При помощи механизма разборки 8 пресс-форму разб№рают и извлекают готовую печатную плату.

Формула изобретения

Устройство для прессования многослойных печатных плат,содер ащее роторы прессования с держателями для прзсс-ч{юрм,один из которых соединен с системой нагрева, а другой с системой охлаждения, механизмы загрузки и разгрузки пресс-форм заготовками, блок управления и гидропривод, отличающееся тем, что, с целью повышения качества прессования и производительности устройства в работе, оно снабжено механизмом ступенчатогс регулирования давления прессования в випе размещенных бод ротором прессования, соединенного 6 системой нагрева, редукционных Клапанов и регулируемого замкнутого

Копира, состоящего из закрепленного на неподвижной оси ротора прессования кулачкового диска, по периметру которого шарнирно закреплены с возможностью вертикального и углового перемещения к плоскости диска дугообразные кулачки, количество которых соответствует количеству держателей пресс-форм, а редукционные клапаны установлены с возможностью взаимодействия через систему подшипник-плунжер с дугообразными кулачками.

Источники информации, принятые во внимание при экспертизе:

1. Авторское свидетельство СССР № 37725О, кл. В 29 I 1/ОО, 1971.

| название | год | авторы | номер документа |

|---|---|---|---|

| Роторная линия для прессования изделий из реактопластов | 1990 |

|

SU1781064A1 |

| Автоматический формовочный агрегат | 1990 |

|

SU1827347A1 |

| Карусельная автоматическая формовочная машина Набокина | 1982 |

|

SU1031634A1 |

| Устройство для формования изделий | 1979 |

|

SU856801A1 |

| Установка для прессования лао-ча | 1978 |

|

SU942655A1 |

| Установка для сварки | 1990 |

|

SU1756084A1 |

| РОТОРНЫЙ АВТОМАТ ДЛЯ ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 1972 |

|

SU341683A1 |

| Система управления гидравлической кузнечно-прессовой машиной | 1982 |

|

SU1058796A1 |

| Многопозиционный станок для отгибки фланцев и зиговки полых деталей из листового материала | 1982 |

|

SU1044382A1 |

| УСТАНОВКА ДЛЯ ГЕРМЕТИЗАЦИИ ПОЛУПРОВОДНИКОВЫХ | 1973 |

|

SU379940A1 |

ЛГШ

IL-IIIJEL

-ffl I

Jc:

/

w16

26 27

10

16

21

1D

дгиз. 1

л .

-2f -23

-24 /5

rh 17.

sr22

H-25

El

25

/

A-A

2218

h-0-2

33

.(:(

3f-J4

Авторы

Даты

1978-04-25—Публикация

1974-08-09—Подача