1

Изобретение относится к погрузочно-раэгрузочным механизмам и может быть использовано для выгрузки сыпучих материалов из различного рода ем- , костей.

Известны устройства для разгрузки сыпучих материалов, состоящие из корпуса, многовального шнекового органа, электровинтовой задвижки и привода, . предназначенные для ворошения и выгруэки уплотнившейся массы продукта l..

Недостатком известных устройств является передача мощности многорядным гибким органом на один из валов системы с последуюцеп раздачей нагруз-15 ки на остальные валы, чем обуславливается преждевременный ее износ. Кроме того, в известных устройствах невозможно обеспечить одновременное оптимгшьное натяжение каждой ветви. При 20 таком конструктивном решении выход из строя одного звена приводит к отказу всей системы.

Наиболее близким техническим решением к предлагаемому является устрой- 25 ство для разгрузки сыпучих материалов, включающее корпус с выпускным отвер1стием и многовальным шнековым рабочим органом, мотор-редуктор, механизм ;натяжения и распределитель мощиости, 30

выполненный из сйстегф звездочек с ведущим и блоками, связанных гибкой передачей с многовальным шнековым рабочим органом 21.

Недостатком известного устройства является то, что элементы одних валов значительно перегружены по сравнению с другими валами система. Отсюда и ресурс наработки у них различный. Элементы наиболее нагруженных валов лимитируют срок службы устройства, в то время как менее нагруженные элементы других валов ац/вют излишний запас прочности. Это приводит к тому, что в эксплуатации известные устройства часто выходят из строя, срок их службы занижен при значительном завышении веса.

Цель изобретения - повышение надежности и договечности.

Поставленная цель достигается тем, что шнеки многовального рабочего органа сгруппированы попарно, а система звездочек установлена параллельнопоследовательно, при этом ведомый блок выполнен из автономных звездочек, размещенных на соответствующих парах шнеков и соединенных с ведущнм блоком посредством гибкой связи. Кроме того.

механизм натяжения выполнен в виде шарнирного четырехзвенника.

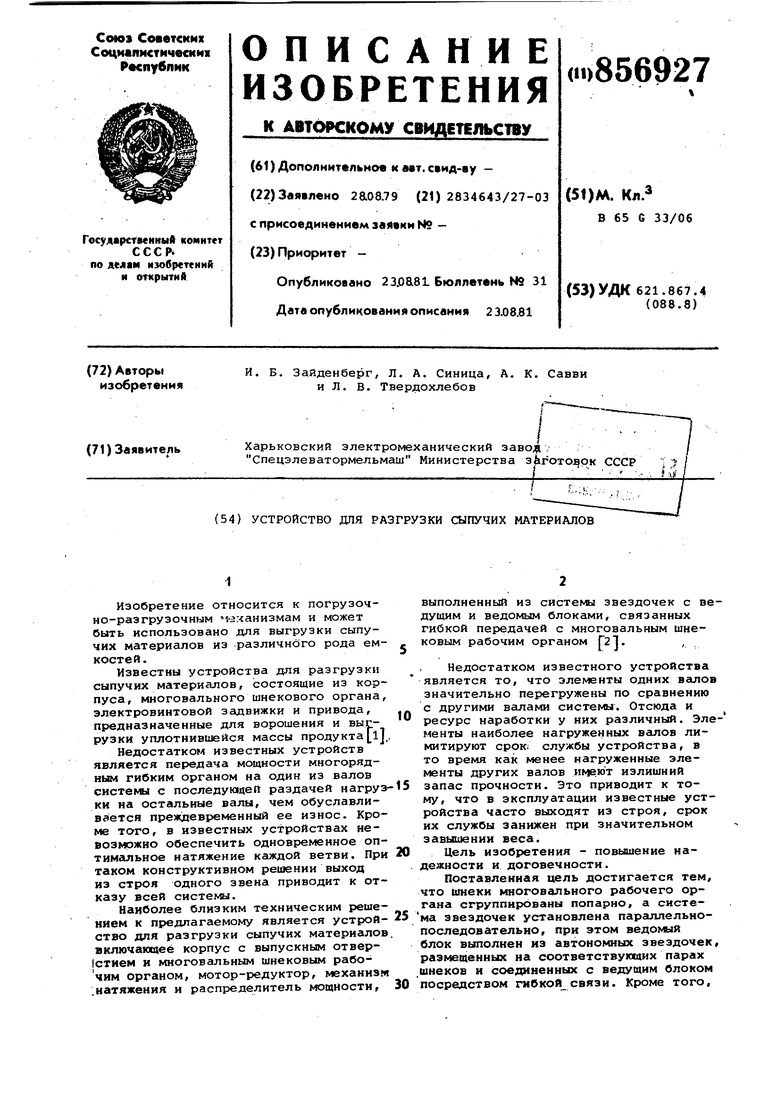

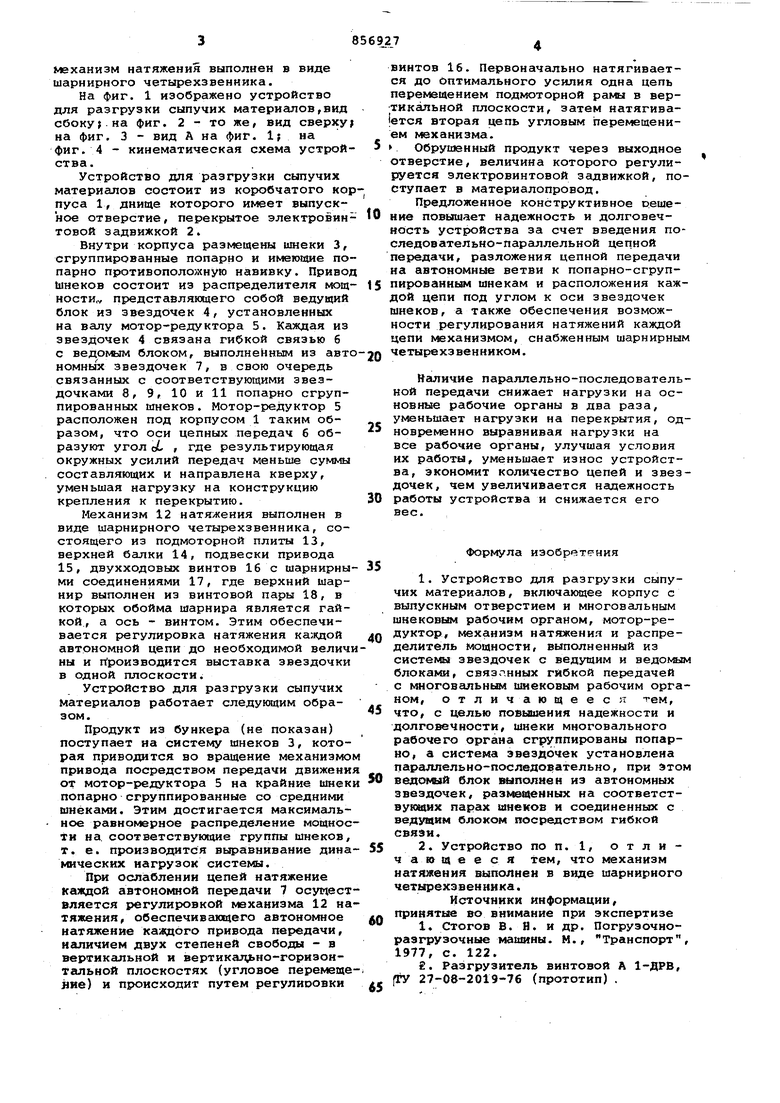

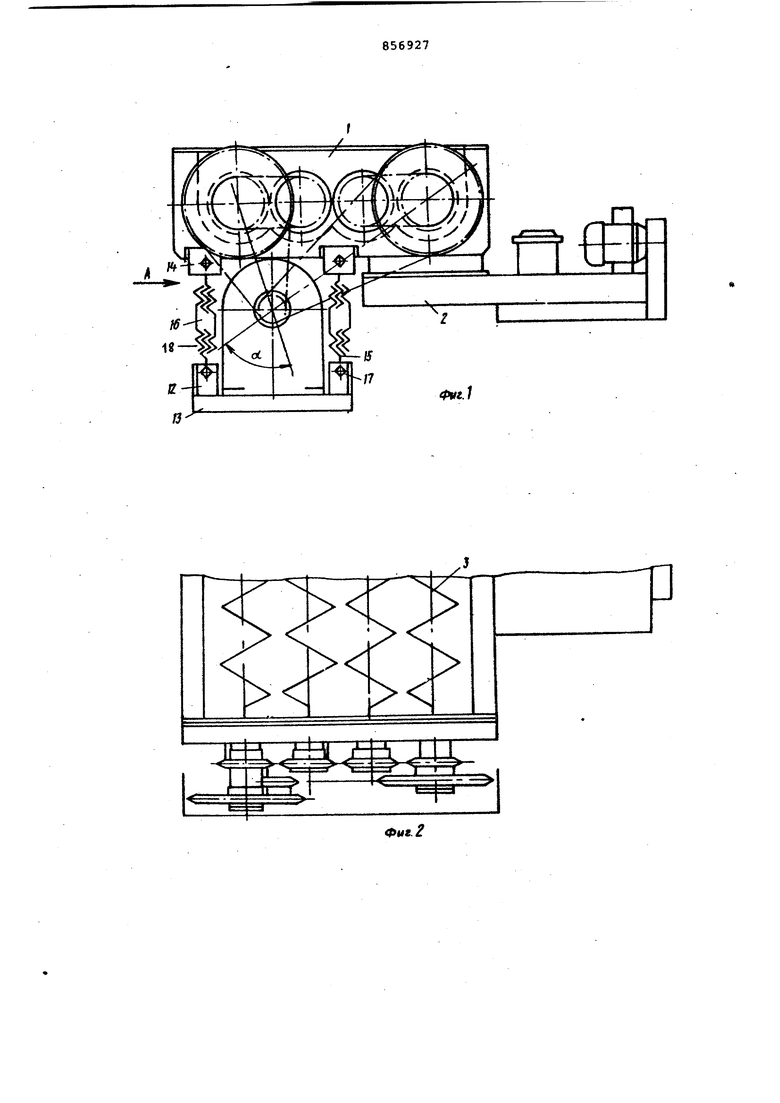

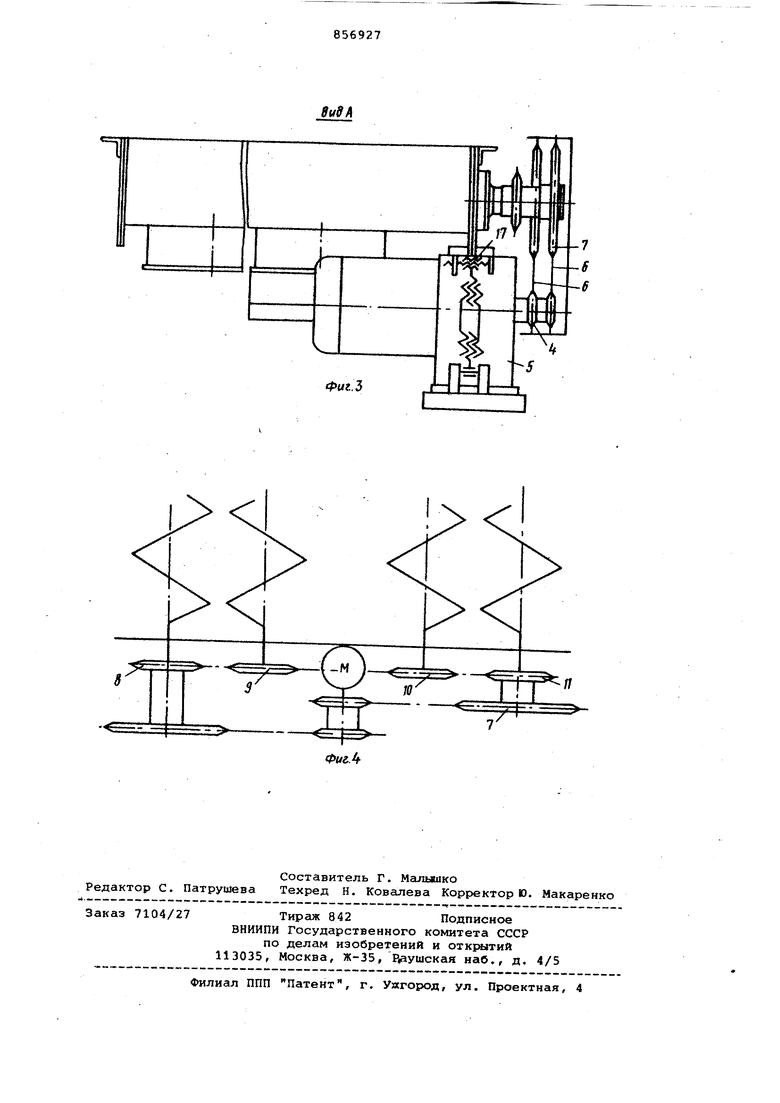

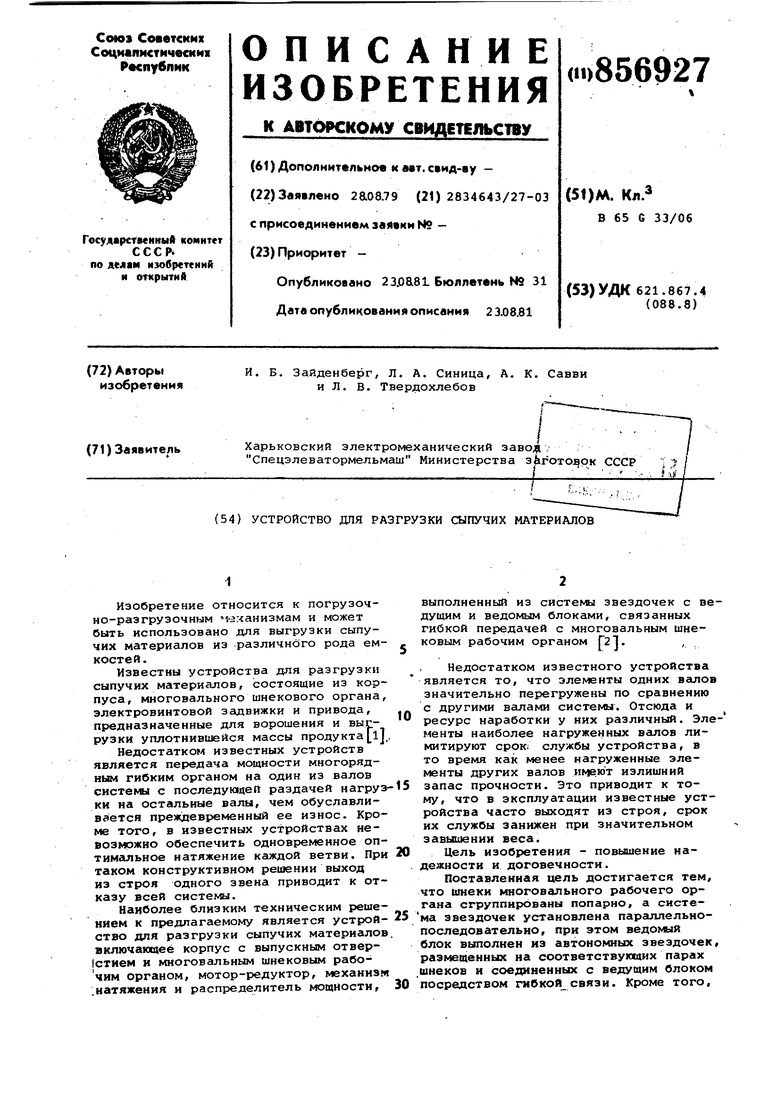

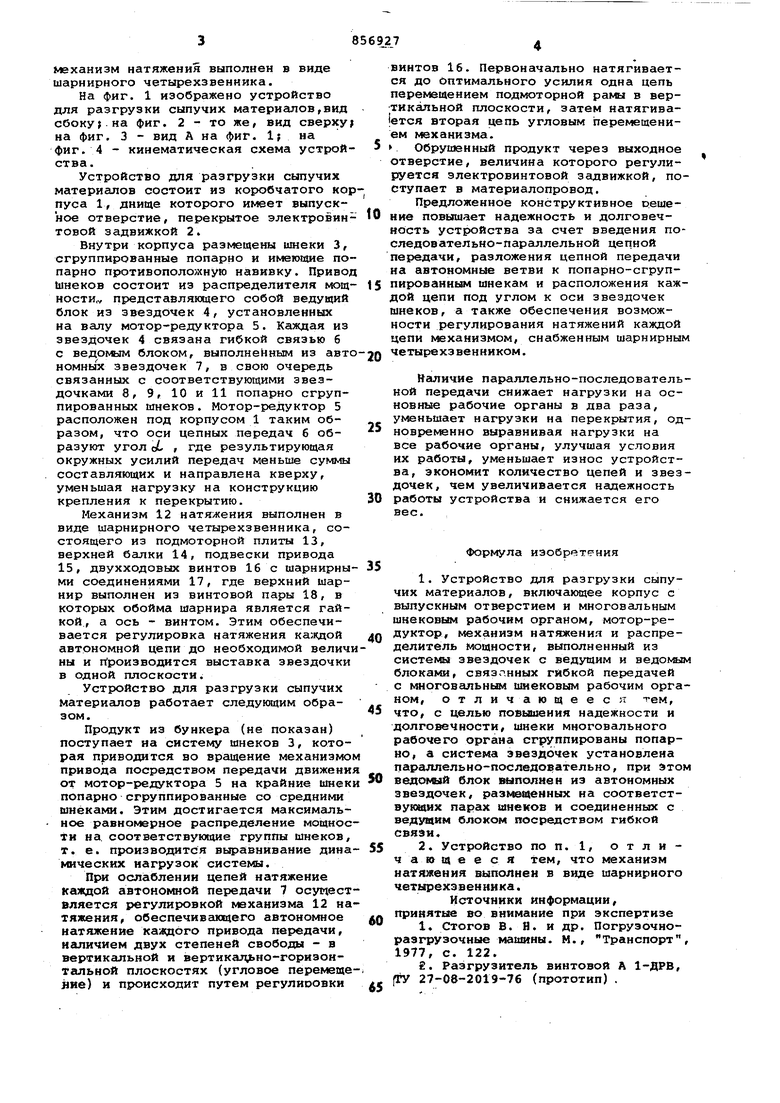

На фиг. 1 изображено устройство для разгрузки сыпучих материалов,вид сбоку на фиг. 2 - то же, вид сверху на фиг. 3 - вид А на фиг. If на фиг. 4 - кинематическая схема устройства.

Устройство для разгрузки сыпучих материалов состоит из коробчатого корпуса 1, днище которого имеет выпускное отверстие, перекрытое электровинтовой задвижкой 2.

Внутри корпуса размещены шнеки 3, сгруппированные попарно и именмдие попарно противоположную навнвку. Привод Шнеков состоит из распределителя мэщности,у представляющего собой ведущий блок из звездочек 4, установленных на валу мотор-редуктора 5. Каждая из звездочек 4 связана гибкой связью 6 с ведомым блоком, выполненным из автономных звездочек 7, в свою очередь связанных с соответствующими звездочками 8, 9, 10 и 11 попарно сгруппированных шнеков. Мотор-редуктор 5 расположен под корпусом 1 таким образом, что оси цепных передач б образуют угол yL , где результирующая окружных усилий передач меньше суммы составляющих и направлена кверху, уменьшая нагрузку на конструкцию крепления к перекрытию.

Механизм 12 натяжения выполнен в виде шарнирного четыхэехзвенника, состоящего из подмоторной плиты 13, верхней балки 14, подвески привода 15, двухходовых винтов 16 с шарнирными соединениями 17, где верхний шарнир выполнен из винтовой пары 18, в которых обойма шарнира является гайкой, а ось - винтом. Этим обеспечивается регулировка натяжения ка:кдой автономной цепи до необходимой величины и п роизводится выставка звездочки в одной плоскости.

Устройство для разгрузки сыпучих Материсшов работает следующим образом.

Продукт из бункера (не показан) поступает на систему шнеков 3, которая привода1тся во вращение механизмом привода посредством передачи движения от мотор-редуктора 5 на крайние шнеки попарно сгруппированные со средними шнеками. Этим достигается максимальное равномерное распределение мощности на. соответствующие группы шнеков, т. е. производится выравнивание динамических нагрузок системы.

При ослаблении цепей натяжение каждой автономной передачи 7 осуществляется регулировкой механизма 12 натяжения, обеспечивающего автономное натяжение каждого привода передачи, нгшичием двух степеней свободы - в вертикальной и вepтикaJ ьнo-ropизoнтальной плоскостях (угловое переметеяие) и происходит путем регулировки

винтов 16. Первоначально натягивается до Оптимального усилия одна цепь перемещением подмоторной рамы в вертикальной плоскости, затем натягива1ется вторая цепь угловым перемещением механизма.

Обрушенный продукт через выходное отверстие, величина которого регулируется электровинтовой задвижкой, поступает в материалопровод.

Предложенное конструктивное решение повышает надежность и долговечность устройства за счет введения последовательно-параллельной цепной передачи, разложения цепной передачи на автономные ветви к попарно-сгруппированным шнекам и расположения каждой цепи под углом к оси звездочек шнеков, а также обеспечения возможности регулирования натяжений каждой цепи механизмом, снабженным шарнирным четырехзвенником.

Наличие параллельно-последовательной передачи снижает нагрузки на основные рабочие органы в два раза, уменьшает нагрузки на перекрытия, одновременно выравнивая нагрузки на все рабочие органы, улучшая условия их работы, уменьшает износ устройства, экономит количество цепей и звездочек, чем увеличивается надежность работы устройства и снижается его вес.

Формула изобретения

1.Устройство для разгрузки сыпучих материалов, включающее корпус с выпускным отверстием и многовальным шнековым рабочим органом, мотор-редуктор, механизм натяжения и распределитель мощности, выполненный из системы звездочек с ведущим и блоками, связанных гибкой передачей

с многовальным шиековым рабочим органом, отличающееся тем, что, с целью повышения надежности и долговечности, шнеки многовального рабочего органа сгру ппированы попарно, а система звездочек установлена параллельно-последовательно, при это ведомый блок 8 91полмен из автономных звездочек, размещенных на соответствующих парах шнеков и соединенных с ведущим блоком посредством гибкой связи.

2.Устройство по п. 1, отличающееся тем, что механизм натяжения выполнен в виде шарнирного четырехэвенника.

Источники информации, принятые во внимание при экспертизе

1,Стогов В. Я. и др. Погрузочноразгрузочные машины. М., Транспорт 1977, с. 122.

2.Разгрузитель винтовой А 1-ДРВ, |ТУ 27-08-2019-76 (прототип) .

.З

| название | год | авторы | номер документа |

|---|---|---|---|

| РАБОЧИЙ ОРГАН ГОРНОГО ОЧИСТНОГО КОМБАЙНА | 1992 |

|

RU2066755C1 |

| МАШИНА ДЛЯ РАЗГРУЗКИ СЫПУЧИХ ГРУЗОВ ИЗ ПОЛУВАГОНОВ | 2005 |

|

RU2279396C1 |

| УСТРОЙСТВО ДЛЯ РАЗГРУЗКИ СЫПУЧИХ И СМЕРЗШИХСЯ НАВАЛОЧНЫХ ГРУЗОВ С ЖЕЛЕЗНОДОРОЖНЫХ ПЛАТФОРМ | 1992 |

|

RU2026250C1 |

| СИСТЕМА ДЛЯ ЗАГРУЗКИ И ТРАНСПОРТИРОВКИ МЕЛКОДИСПЕРСНЫХ МАТЕРИАЛОВ | 2005 |

|

RU2294889C1 |

| РАЗГРУЗЧИК НАСЫПНЫХ ГРУЗОВ ИЗ ЕМКОСТЕЙ СИЛОСНОГО ТИПА | 1971 |

|

SU424790A1 |

| ОЧИСТНОЙ КОМБАЙН ДЛЯ ТОНКИХ ПЛАСТОВ УГЛЯ | 1989 |

|

RU2016194C1 |

| ВИБРОБЕТОНОУКЛАДЧИК | 2005 |

|

RU2292264C1 |

| Машина для выгрузки сыпучих грузов из крытых железнодорожных вагонов | 1959 |

|

SU132109A1 |

| Исполнительный орган выемочного комбайна | 1985 |

|

SU1357564A1 |

| СМЕСИТЕЛЬ СТРОИТЕЛЬНЫХ РАСТВОРОВ | 2002 |

|

RU2228841C1 |

Авторы

Даты

1981-08-23—Публикация

1979-08-28—Подача