(54) СПОСОБ ФС МСЖАНИЯ МНСТОСЛОЙНЫХ СТЕКЛЯННЫХ . ТРУБ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления труб из боросиликатного стекла | 1988 |

|

SU1571003A1 |

| Способ непрерывного производства листового стекла | 1975 |

|

SU617390A1 |

| СПОСОБ ПРОИЗВОДСТВА ФЛОАТ-СТЕКЛА | 1998 |

|

RU2149838C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО СТЕКЛА | 2003 |

|

RU2274614C2 |

| Устройство для непрерывного формования труб | 1978 |

|

SU747831A1 |

| Тигель для выработки труб и стержней из кварцевых и высококремнеземистых стекол | 1982 |

|

SU1031921A1 |

| Стекловаренная ванная печь | 1983 |

|

SU1121242A1 |

| Холодильник для машин вертикального вытягивания стеклянных труб | 1982 |

|

SU1081133A1 |

| Лодочка для вертикального вытягивания листового стекла | 1985 |

|

SU1288168A1 |

| Стекловаренная ванная печь | 1985 |

|

SU1239104A1 |

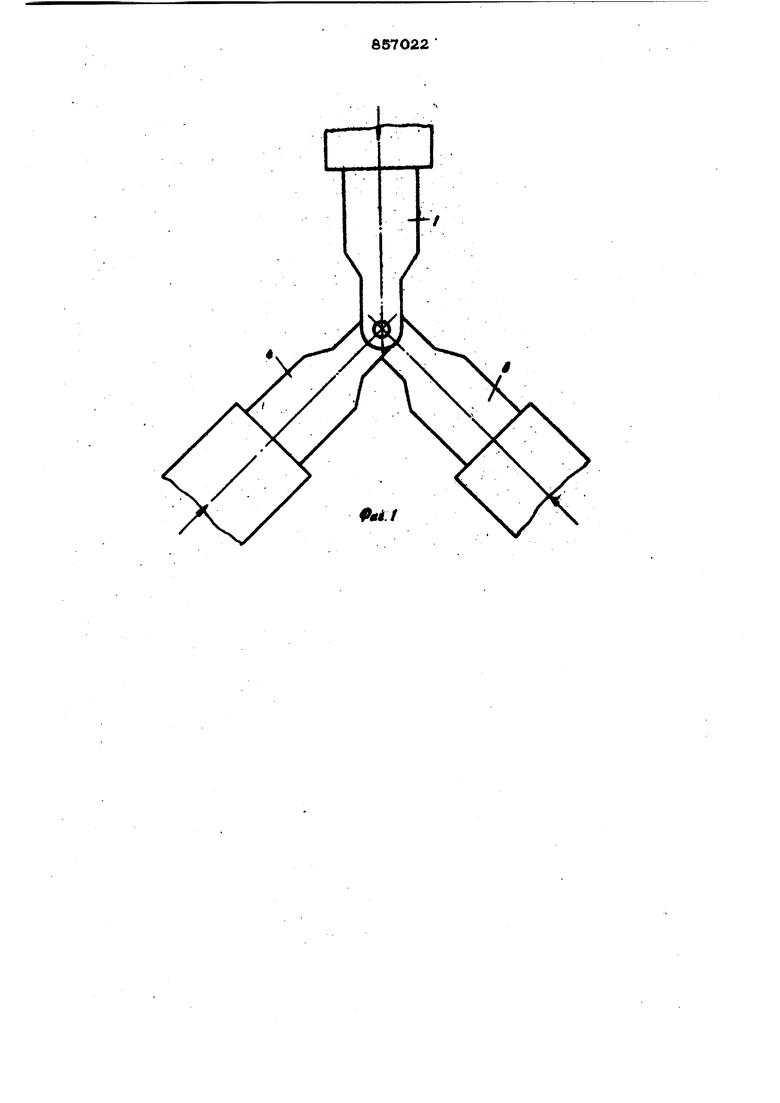

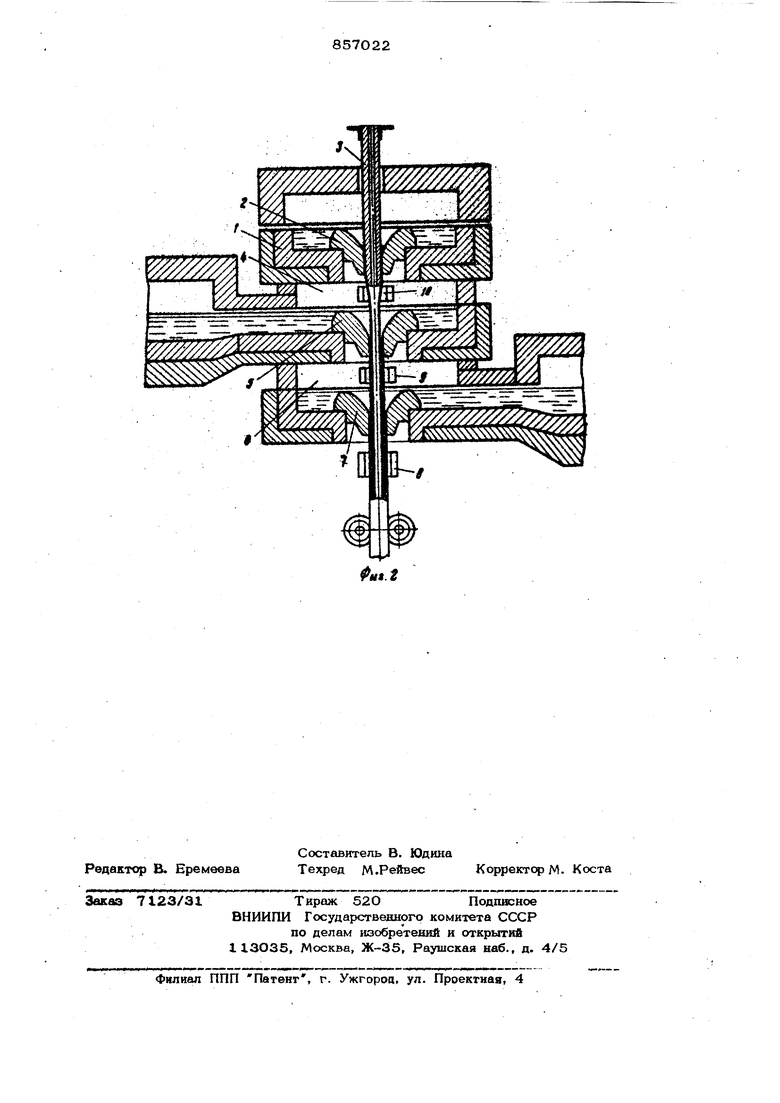

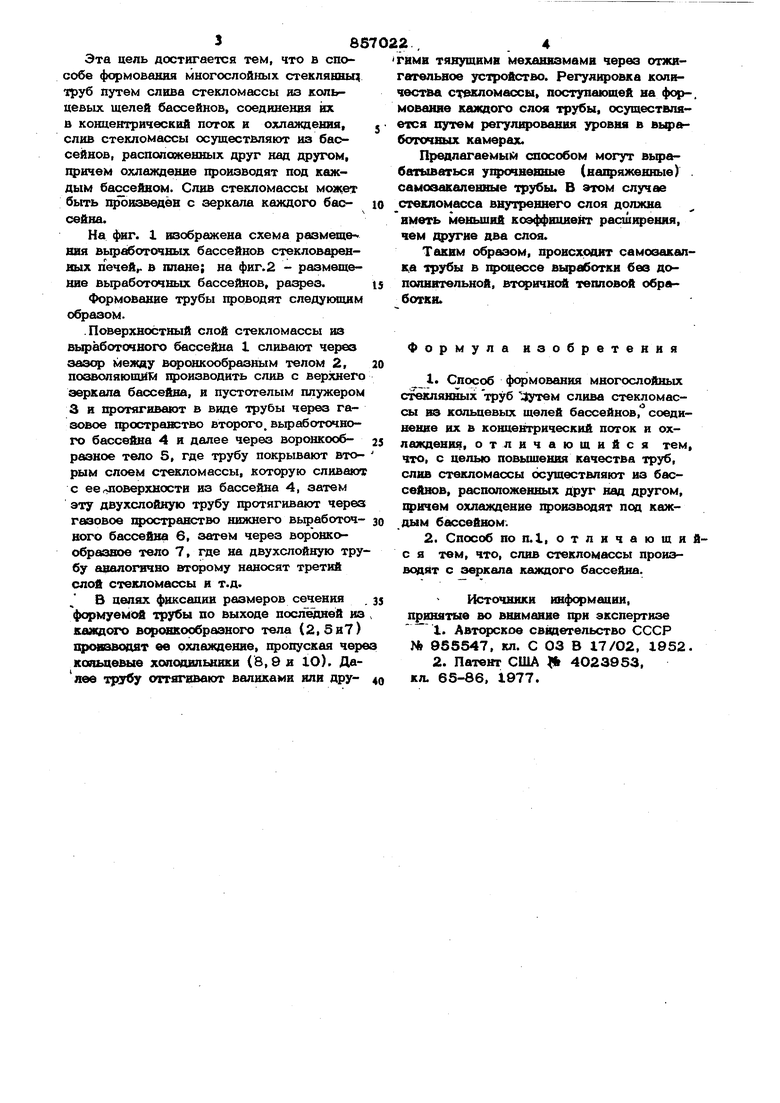

Изобретение относится к технологии производства стеклянных труб и может быть использовано в стекольной тфомьпцленности. Способ предусматривает непрерывную вьфаботку многослойных труб вытягиванием сверху вниз. Известен способ непрерывной выработ ки двухслойной стеклянной трубы вытягиванием в направлении сверху вниз путем слгша потоков стекломассы из разных ба сейнов и соединения их в один концентри ческий поток l. Наиболее близкий по технической сущности и достигаемому эффекту к пред лагаемому является устройство и способ непр ывной выработки в направлении вниз многослойных стеклянных ; труб. Формование слоеной трубы про изводится путем слива различных стекломасс со дна заполненных стекломассами кольцевых камер, концентрически расположеш1ых вокруг центрального трубчатого плунжера и образующих в нижней части общее сливное очко, в котором сходятся концентрически расположенные конусные отверстия каждой вз камер. Таким образом, стекломасса внутреннего слоя сливается в кольцевой зазор между головкой трубчатого плунжера и стенков конусного отверстия цервой камеры, стекломасса второго слоя сливается и кольцевой зазор между стенками конусных отверстий первой и второй камеры и т.д. Са. Недостатки этого способа - отсутствие возможности получения необходимого соотнощения толпшн слоев в формуемой трубе ввиду неуправляемости процессом слива каждой из стекломасс в 3a3qp между конусными оврег« одками сливных отверстий камер. По этой же цричнне полученные многослойные орубы будут иметь низкую термическую и механическую тфочность Цель изобретенвя - повышение качес ва труб. Эта цель достигается тем, что в способе формования многослойных стеклянные труб путем слива стекломассы из кольцевых щелей бассейнов, соединения их в концентрический поток и охлаждения, слив стекломассы осуществляют из бассейнов, расположенных друг над другом, причем охлаждение щэоиэводят под каждым бассейном. Слив стекломассы моукет быть щюизведён с зеркала каждого бассейна. На фиг. 1 изображена схема размещения вьфаботочных бассейнов стекловаренных печейг в плане; на фиг.2 - размещение вьфаботочш 1Х бассейнов, разрез. Формование трубы 1фоводят следующим образом. .Поверхностный слой стекломассы из выработочного бассейна 1 сливают череэ зазор между вс онкообразным телом 2, позволяющим производить слив с верхнего зеркала бассейна, и пустотелым плужером 3 и протягивают в виде трубы через газовое 1фостранство второго, вьфаботочного бассейна 4 и далее через воронкообразное тело 5, где трубу покрывают вторым слоем стекломассы, которую сливают с ее поверхности из бассейна 4, затем эту двухслойную трубу щзотягивают через газовое пространство нижнего выработочноге бассейна 6, затем через воронкообразное тело 7, где на двухслойную тру бу аналогично второму наносят третий слой стекломассы и т.д. В цепях, фиксации размеров сечения формуемой трубы по выходе последней из каждшх воронкообразногх) тела (2,5и7) провзводят ее охлаждение, пропуская чер кольцевые холодильники (8,9 н 1О). Даяее трзгбу оттягивают валиками или друими тянущими механизмами через отжиательное устройство. Регулировка колиества стекломассы, поступающей на фор-. ование каждого слоя трубы, осуществлятся путем регул1фования уровня в вьфаоточных камерах. Предлагаемым способом могут вьфабатываться у1фочнеш1ые (на1фяженные) . самозакаленные трубы. В этом случае стекломасса внутреннего слоя должна иметь меныиий коэффициент расширения, чем другие два слоя. Таким образом, происходит самозакалка трубы в процессе выработки без дополнительной, вторичной тепловой обработки. Формула изобретения 1. Способ формования многослойных стеклянных груб 4утем слива стекломассы вз кольцевых щелей бассейнов, соединение их в концентрический поток я охлаждения, отличающийся тем, что, с целью повышения качества труб, слив стекломассы осуществляют из бассейж в, расположенных друг над другом, причем охлаждение 1фоизвоаят под каждым бассейном. 2. Способ по п., отличающийс я тем, что, слив стекломассы производят с зеркала каждого бассейна. Источники информации, приш1тые во внимание Щ)Н экспертизе 1.Авторское свидетельство СССР J 9S5547, кл. С 03 В 17/02, 1952. 2.Патент США |fr 4О23953, кл. 65-86, 1977.

Авторы

Даты

1981-08-23—Публикация

1979-11-20—Подача