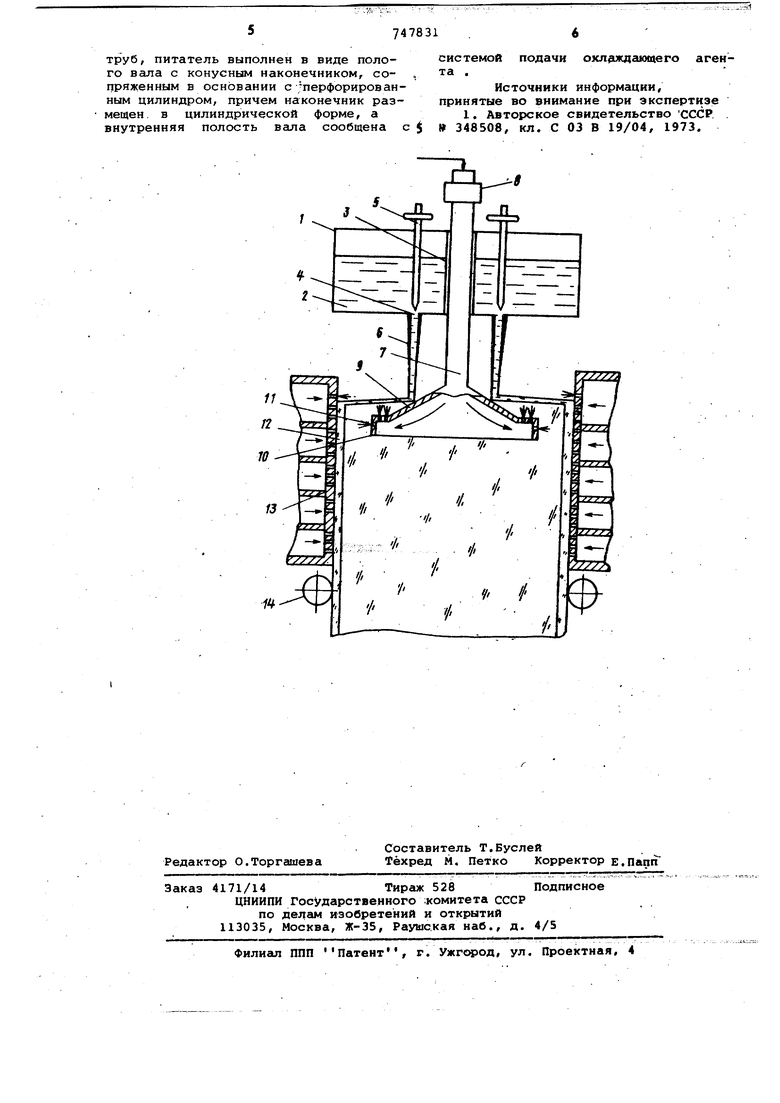

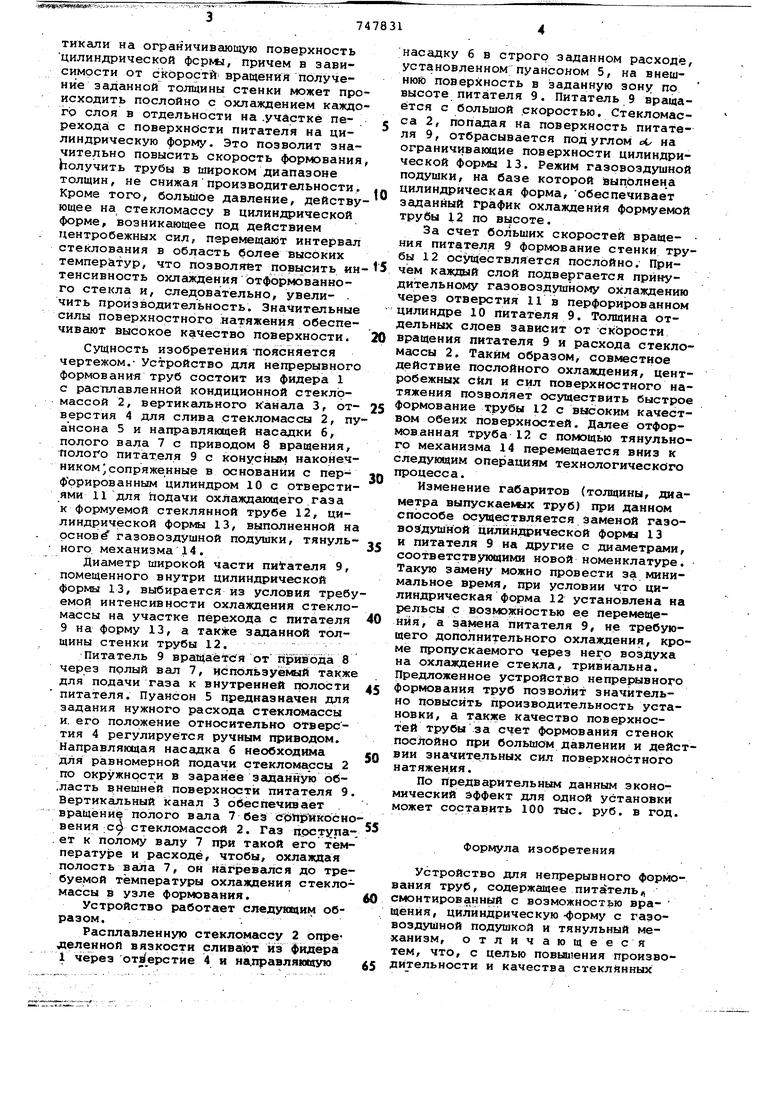

Изобретение относится к промышленности строительных материалов, в част ности к оборудованию для производства стеклянных труб, конкретнее к уст- ройствам центробежного формования. Известно устройство, содержащее питатель, цилиндрическую форму, тянульное и формующее устройство, причем формующее устройство выполнено в виде газовоэдушной подушки 1. Подача расплавленной стекломассы в конический питатель и последующее формование трубы. заданной толщины требует в силу бо.пы1Юй теплоаккомули рующей поверхности конического питателя его интенсивного охлаждения. Причем, при увеличении дигметров про изводных труб ухудшается степень охлаждения формуемого стекла, а также возникают трудности вращения ttatateля с большой скоростыо. Кроме того, при производстве труб с большой толщиной стенки снижается производительность устройства из-за невозможкости создания- интенсивного охлаждения стенки трубы по толщине. Продвижение отформованной стекломассы с питателя к цилиндрической форме во избежание дёформсщий требует от стекла определенной механнческой жесткости, т..е. вязкости в диапазоне температур 650-бОО с. Однако для этого диапазона температур влияние газоврздушной подушки не скажется на улучшёнии того качества поверхности, которое сложилось в питателе, следовательно, лишь не ухудшит его. Целью изобретения является повышеИие производительности и качества стеклянных tpy6. Это достигается тем. Что питатель выполнен в виде полого вала с конусным наконечником, сопряженным в основании с перфорированным цилиндром, причём наконечник размещен в цилиндрической форме, а внутренняя полость вала сообщена с системой подачи охлаждающего агента. В устройстве непрерывного формования труб стекломассу сливают по окружности на вращающийся с большой скоростью конический польй питатель, при этом плоЩёшь контакта стекломассы с поверхностью ойтатёля небольшая и, следовательно, не требует интенсивного охлгикдения. Стекломасса за счет Действия больших цeнт(k)бeжныx сил отбрасывается под углом oL к вертикали на ограничивающую поверхность цилиндрической фсркы, причем в зависимости от скорости вращения получение заданной толщины стенки может происходить послойно с охлаждением каждого слоя в отдельности на .учйсткё перехода с поверхности питателя на цилиндрическую форму. Это позволит значительно повысить скорость формования Получить трубы в широком диапазоне толщин, не снижая производительности. Кроме того, большое давление, действу ющее на стекломассу в цилиндрической форме, возникающее под действием центробежных сил, перемещают интервал стеклования в область более высоких температур, что позволяет повысить ин тенсивность охлгикДёния Отформованного стекла и, следовательно, увели- . чить производительность. Значительные силы поверхностного натяжения обеспечивают высокое качество поверхности. Сущность изобретения -поясняется чертежом.- Устройство для непрерывного формования труб состоит из фидера 1 с расплавленной кондиционной стекломассой 2, вертикального канала 3, отверстия 4 для слива стекломассы 2, пу ансона 5 и направляющей насадки 6, полого вала 7 с приводом 8 вращения. Полого питателя 9 с конусным наконечником сопряженные в основании с перфорированным цилиндром 10 с отверстиями 11 для Нодачи охлаждающего газа к формуемой стеклянной трубе 12, цилиндрической формы 13, выполненной на основ газовоздушной подушки, тянульного механизма14. Диаметр широкой части писателя 9, помещенного внутри цилиндрической формы 13, выбирается из условия требу емой интенсивности охлаждения стекломассы на участке перехода с питателя 9 на форму 13, а также заданной толщины стенки трубы 12. Питатель 9 вращается от привода 8 через полый вал 7, иОпОльзу екый также для подачи газа к внутренней полости питателя. Пуансон 5 предназначен для задания нужного расхода стекломассы и. его положение относительно отверстия 4 регулируется ручным приводом. Направляющая насадка 6 необходима для равномерной подачи стекломассы 2 по окружности в заранее заданную 6б;ласть внешней поверхности питателя 9 Вертикальный канал 3 обеспечивает вращение полого вала 7 беЭ ЬЙПрИкосн вения с стекломассой 2. Газ прступа . ет к полому валу 7 при такой его тем пературе и расходе, чтобы, охлаждая полость вала 7, он нагоревался до тре буемой температуры охлаждения стекло массы в узле формования, Устройство работает следуицим образом. . Расплавленную стекломассу 2 опредцеленной вязкости сливают из фидера 1 через отх ерстие 4 и направляющую насадку 6 в строго заданном расходе, установленном пуансоном 5, на внешнюю поверхность в заданную зону по высоте питателя 9. Питатель 9 вращается с большой скоростью. Стекломасса 2, попадая на поверхность питателя 9, отбрасывается под углом сЧх на ограничивающие поверхности цилиндрической формы 13. Режим газовоздушной подушки, на базе которой выпОлнен.а цилиндрическая форма, обеспечивает заданный график охлаждения формуемой трубы 12 по высоте. За счет больших скоростей враще- ния питателя 9 формование стенки трубы 12 осуществляется послойно. Прич1ем каждый слой подвергается принудительному газовоздушному охлаждению через отверстия 11 в перфорированном цилиндре 10 питателя 9. Толщина отдельных слоев зависит от скорости вращения питателя 9 и расхода стекломассы 2. Таким образом, совместное действие послойного охлаждения, центробежных сил и сил поверхностного натяжения позволяет осуществить быстрое формование трубы 12 с высоким качеством обеих поверхностей. Далее отформованная труба 12с помощью тянульного механизма 14 перемещается вниз к следующим операциям технологического процесса. Изменение габаритов (толщины, диаметра выпускаемых труб) при данном способе осуществляется заменой газовоз(душной цилиндрической форкы 13 и питателя 9 на другие с диаметрами, соответствующими новой номенклатуре. Такую замену можно провести за минимальное время, при условии что цилиндрическая форма 12 установлена на рельсы с возможностью ее перемещения, а замена питателя 9, не требующего дополнительного охлаждения, кроме пропускаемого через него воздуха на охлаждение стекла, тривиальна. Предложенное устройство непрерл вного формования труб позволит значительно повысить производительность установки, а также качество поверхностей трубы за счет формования стенок послойно при большом давлении и действии значительных сил поверхностного натяжения. По предварительным данным экономический эффект для одной установки может составить 100 тыс. руб. в год. Формула изобретения Устройство для непрерывного формования труб, содержащее питатель,, смонтированный с возможностью вращёнйя, цилиндрическую -форму с гаэовоздушной подушкой и тянульный механизм, отличающееся тем, что, с целью повьпиения производительности и качества стеклянных труб, питатель выполнен в виде полого вала с конусным наконечником, сопряженным в основании с ;перфорированным цилиндром, причем наконечник размещен в цилиндрической форме, а внутренняя полость вала сообщена системой подачи охлдждгиощего агента . Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР. 348508, кл. С 03 В 19/04, 1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления листового стекла | 1978 |

|

SU791662A1 |

| УСТАНОВКА ДЛЯ НЕПРЕРЫВНОГО ФОРМОВАНИЯ ТРУБ | 1972 |

|

SU348508A1 |

| БИБЛИОТЕКА МАШИНА ДЛЯ ФОРМОВАНИЯ СТЕКЛЯННЫХ ТРУБ~ | 1971 |

|

SU298546A1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО СТЕКЛА | 1970 |

|

SU278973A1 |

| МАШИНА ДЛЯ ИЗГОТОВЛЕНИЯ СТЕКЛЯННЫХ ТРУБ | 1970 |

|

SU267026A1 |

| Устройство для вытягивания труб большого диаметра из расплавов кварцевого или высококремнеземистого стекла | 1983 |

|

SU1105479A1 |

| Способ изготовления труб из боросиликатного стекла | 1988 |

|

SU1571003A1 |

| СПОСОБ ПРОИЗВОДСТВА ФЛОАТ-СТЕКЛА | 2012 |

|

RU2499772C1 |

| Способ и устройство для формирования стеклянных элементов | 1937 |

|

SU56159A1 |

| Способ изготовления полых тонкостенных стеклоизделий | 1984 |

|

SU1231018A1 |

Авторы

Даты

1980-07-15—Публикация

1978-04-21—Подача