Изобретение относится к промышленности строительства и стройматериалов, к стекольному производству и может быть использовано при изготовлении труб из боросиликатного стекла для технологических трубопроводов.

Цель изобретения - улучшение качества изделий и увеличение коэффициента выхода годных.

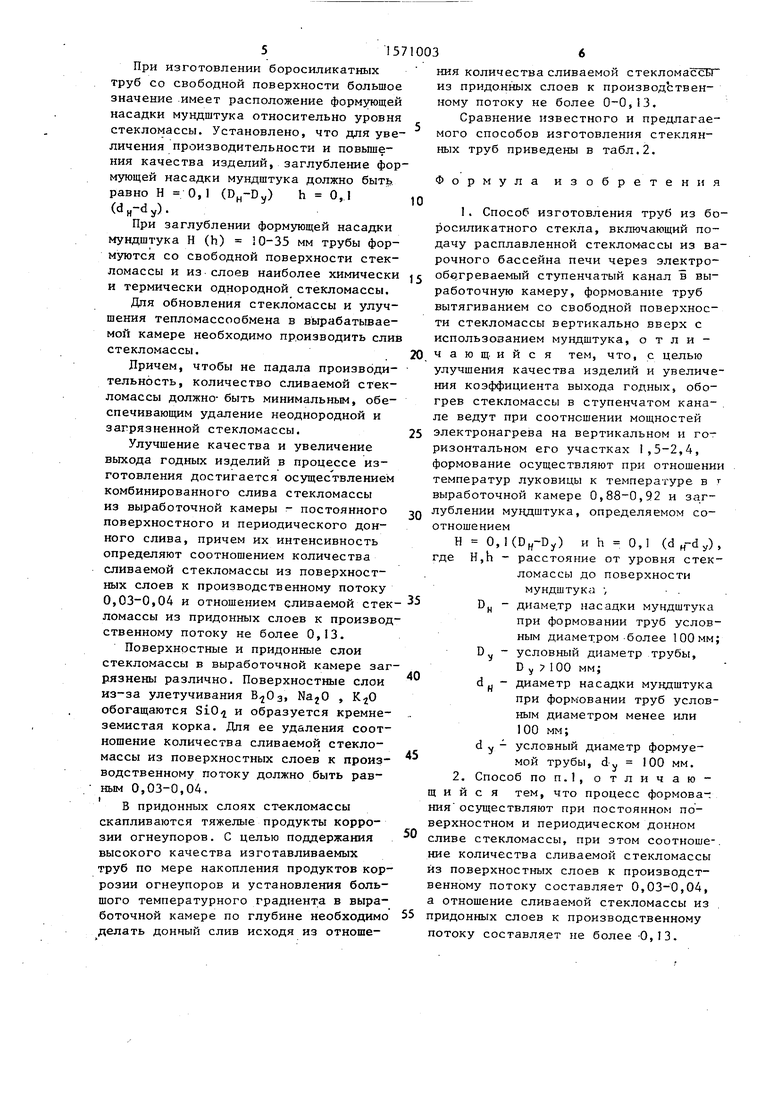

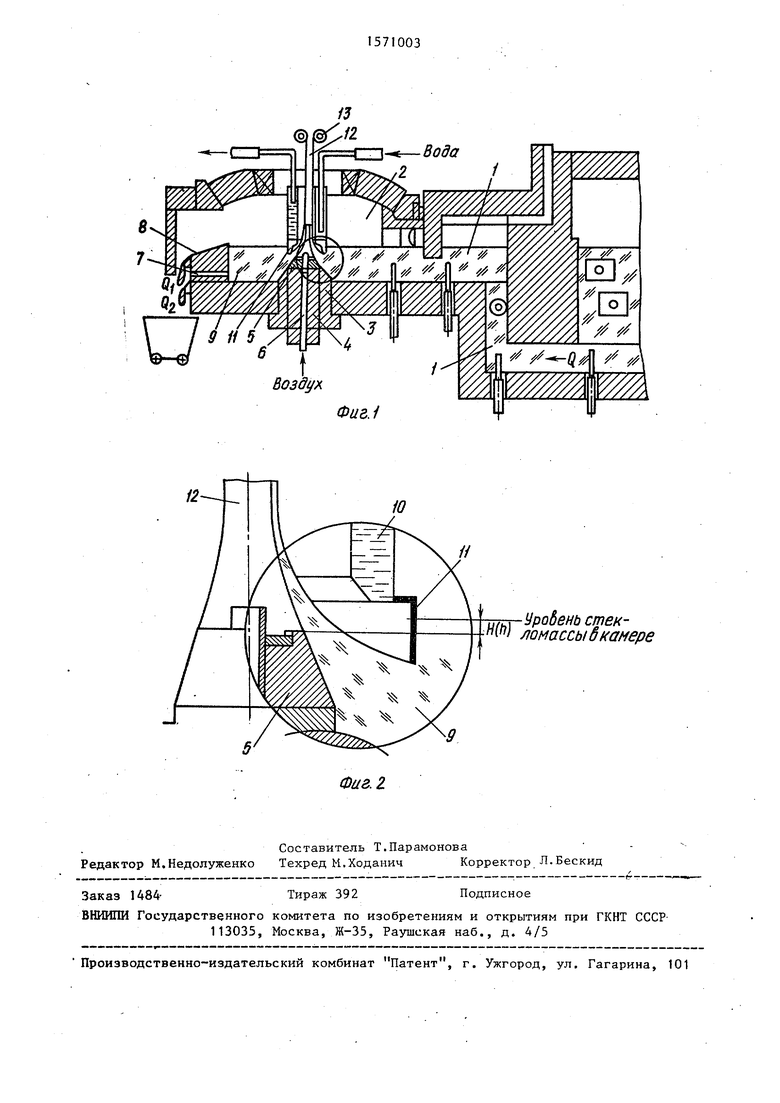

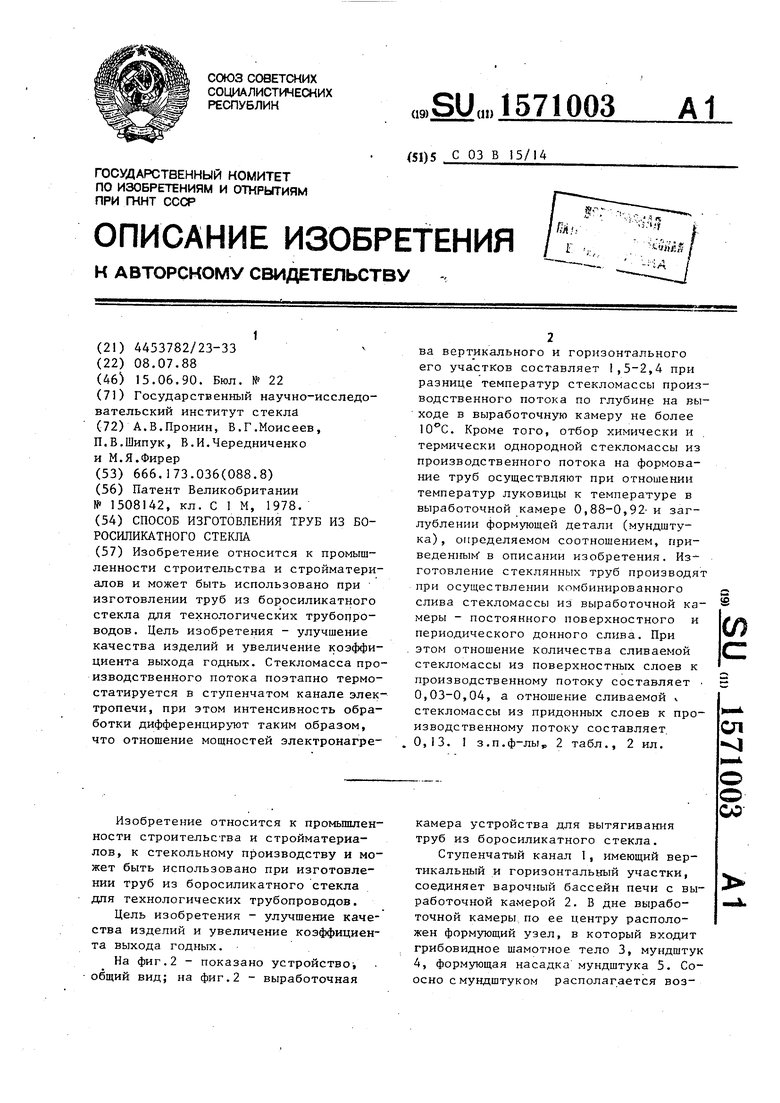

На фиг.2 - показано устройство, общий вид; на фиг.2 - выработочная

камера устройства для вытягивания труб из боросиликатного стекла.

Ступенчатый канал 1, имеющий вертикальный и горизонтальный участки, соединяет варочный бассейн печи с выработочной камерой 2. В дне выработочной камеры по ее центру расположен формующий узел, в который входит грибовидное шамотное тело 3, мундштук 4, формующая насадка мундштука 5. Со- осно с мундштуком располагается воздухопроводящая трубка 6. .В выработоч- ной камере предусмотрен донный слив 7 и верхний слив 8. Над расплавленной стекломассой 9 соосно с мундштуком 4 установлен водяной холодильник 10, снабженный экраном I1, смонтированным в его нижней нести. Стеклянная труба 12 вытягивается со свободной поверхностью стеклбмасс вертикально вверх посредством тянульных роликов 13.

Формование стеклянной трубы, осуществляют следующим образом.

Расплавленная стекломасса 9 поступает в выработочную камеру 2 через ступенчатый канал 1 и вытягивается в виде трубы 12 со свободной поверхностью вертикально вверх посредством тянульных роликов 13. Воздух, необходимый для раздува трубы до определен- ного размера, подают при помощи воз- духоподводящей трубки JS. Грибовидное тело 3, заполняя выработочную камеру, позволяет осуществлять более интенсивный обмен стекломассы в ней, отводить загрязненные придонные слои к периферии камеры, направлять на формование химически и термически однородный расплав стекла. Формующая насадка мундштука 5, расположенная на мундш- туке 4, облегчает образование луковицы и позволяет стабилизировать ее . геометрические параметры. Охлаждение луковицы и трубы осуществляют холодильником 10. Экран 11 холодильника заглублен в стекломассу 9 и предотвращает попадание в луковицу поверхностных слоев, обогащенных кремнеземом из-за улетучивания оксида бора и других летучих компонентов стекла. Для удаления из выработочной камеры загрязненных поверхностных и придонных слоев стекломассы служат верхний слив 8 и донный слив 7.

Сущность способа изготовления стек лянных труб из боросиликатного стекла состоит в том, что при подаче из варочного бассейна в выработочную часть производственного потока расплавленной стекломассы Qn осуществляют про- цесс управляемого термостатирования стекломассы в ступенчатом канале электропечи при отношении мощностей электронагрева вертикального и горизон- тального его участков 1,5-2,4.

В этих пределах находится оптимальное с технологической точки зрения отношение вводимых мощностей, при котором стекломасса в выработочную камеру

подается с необходимыми температурно- вязкостными характеристиками, предотвращается вторичный перегрев стекломассы и исключается обратный ее поток. В пределах соотношения мощностей, выделяемых на группах электродов, 1,5- 2,4 можно регулировать интенсивность термостатирования при изменении производительности установки, а значит и время пребывания в зоне термостатирования.

Оценка качества стекломассы определяется по разнице (перепаду) температур стекломассы производственного потока по глубине на выходе в вы - работочную камеру, которая не должна превышать 10°С, при этом создаются условия достижения наибольшей производительности процесса и качества изготавливаемых стеклянных труб.

Подготовленная в ступенчатом канале расплавленная стекломасса поступает в выработочную камеру с температурой, лежащей в интервале формования tж 1250-1340°С (определяется для каждого стекла исходя из температурной кривой вязкости). Установлено, чтобы обеспечить необходимые вязкостные условия формования стеклянных труб методом вертикального вытягивания вверх температура стекломассы в луковице

должна быть в интервале t

лук

- 11SOll 80 С, т.е. должно выполняться соотношение

bЈLS- . 0,88-0,92, при кото-

ром увеличивается производительность процесса вытягивания и повышается качество труб, где t ЛУК - температура луковицы, °С; t ф- температура стекломассы в выработочной камере, С.

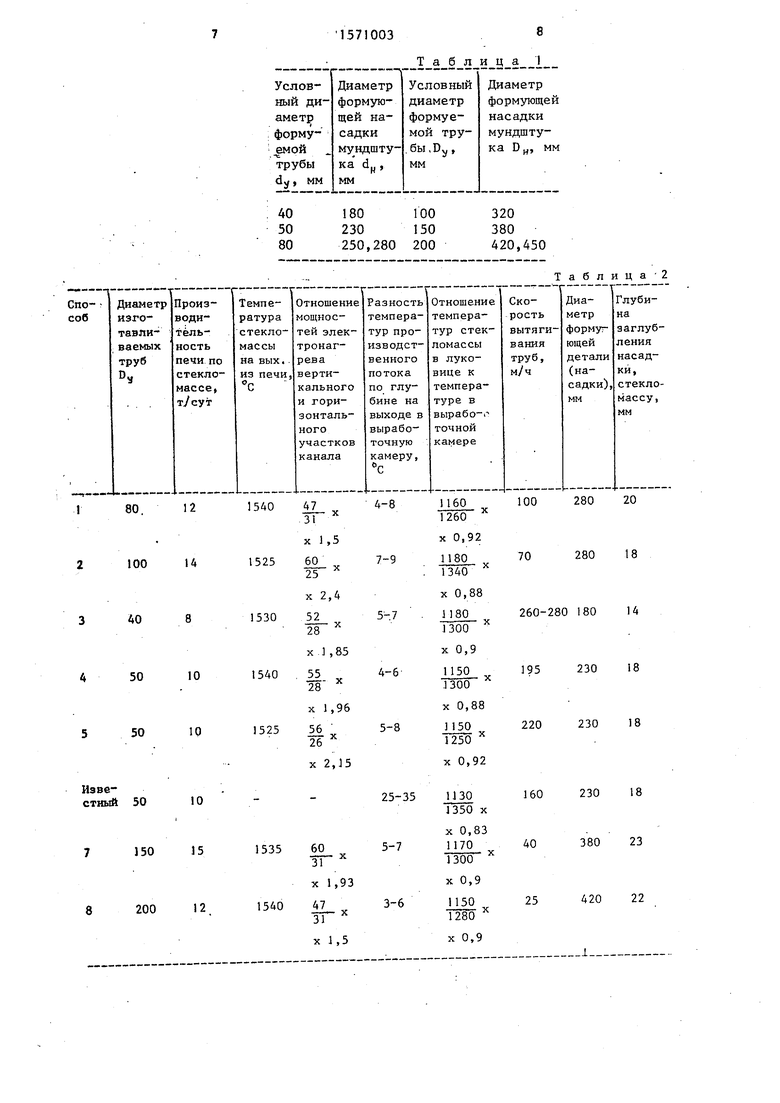

Формование стеклянных труб различных диаметров осуществляется с использованием формующих насадок мундштука различного диаметра, т.е. для каждого конкретного диаметра изготавливаемых труб существует оптимального диаметра формующая насадка мундштука (см.табл.1).

i

Изготовление стеклянных труб для технологических трубопроводов условным диаметром менее или 100 мм осуществляется с формующей насадки мундштука, диаметр которой 180-280 мм, а труб условным диаметром более 100 мм - с формующей насадки мундштука, диаметр которой 320-450 мм.

515

При изготовлении боросиликатных труб со свободной поверхности большое значение имеет расположение формующей насадки мундштука относительно уровня стекломассы. Установлено, что для увеличения производительности и повышения качества изделий, заглубление формующей насадки мундштука должно быть равно Н 0,1 (DH-Dy) h О, I (dH-dy).

При заглублении формующей насадки мундштука Н (h) 10-35 мм трубы формуются со свободной поверхности стекломассы и из слоев наиболее химически и термически однородной стекломассы.

Для обновления стекломассы и улучшения тепломассообмена в вырабатываемой камере необходимо производить слив стекломассы.

Лричем, чтобы не падала производительность, количество сливаемой стекломассы должно- быть минимальным, обеспечивающим удаление неоднородной и загрязненной стекломассы.

Улучшение качества и увеличение выхода годных изделий в процессе изготовления достигается осуществлением комбинированного слива стекломассы из выработочной камеры - постоянного поверхностного и периодического донного слива, причем их интенсивность определяют соотношением количества сливаемой стекломассы из поверхностных слоев к производственному потоку 0,03-0,04 и отношением сливаемой стекломассы из придонных слоев к производственному потоку не более 0,13.

Поверхностные и придонные слои стекломассы в выработочной камере зах- рязнены различно. Поверхностные слои из-за улетучивания В703, Na20 , обогащаются SiO-ji и образуется кремнеземистая корка. Для ее удаления соотношение количества сливаемой стекломассы из поверхностных слоев к производственному потоку должно быть равным 0,03-0,04.

В придонных слоях ст-екломассы скапливаются тяжелые продукты коррозии огнеупоров. С целью поддержания высокого качества изготавливаемых труб по мере накопления продуктов коррозии огнеупоров и установления большого температурного градиента в выработочной камере по глубине необходимо делать донный слив исходя из отноше1003

0

5

0

5

0

5

0

5

0

5

ния количества сливаемой стекломассы из придонных слоев к производственному потоку не более 0-0,13.

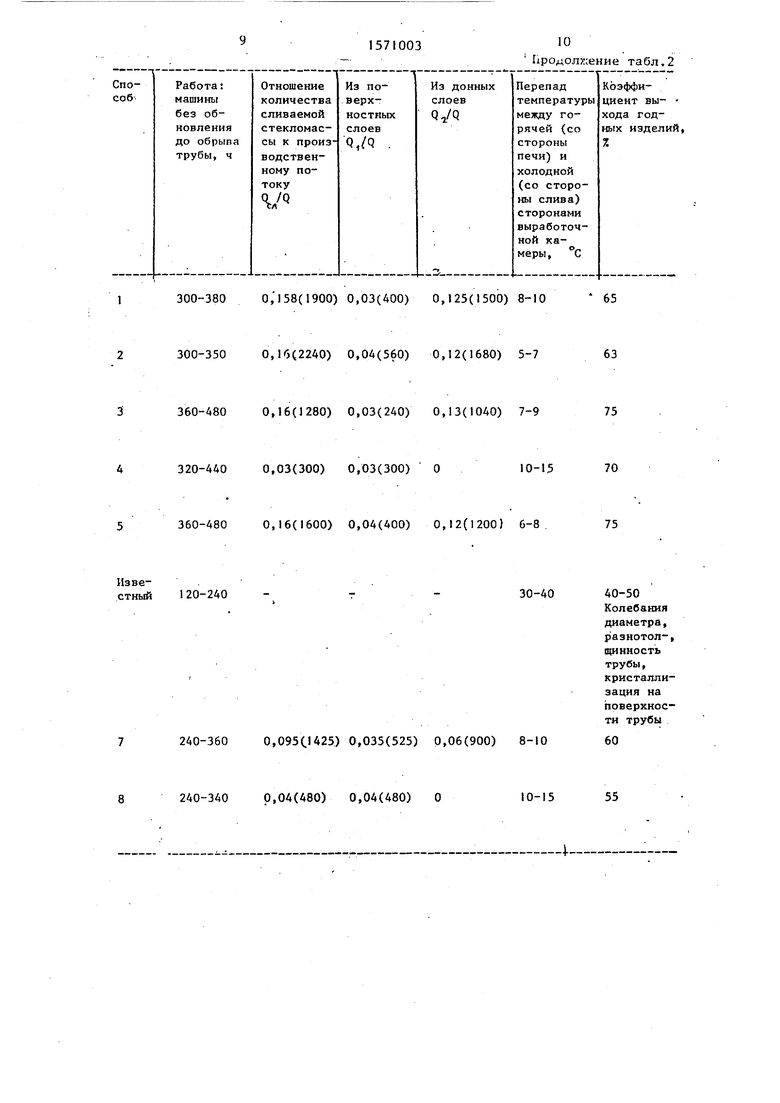

Сравнение известного и предлагаемого способов изготовления стеклянных труб приведены в табл.2.

Формула изобретения

1.Способ изготовления труб из бо- р осиликатного стекла, включающий подачу расплавленной стекломассы из варочного бассейна печи через электро- обогреваемый ступенчатый канал в вы работочную камеру, формование труб вытягиванием со свободной поверхности стекломассы вертикально вверх с использованием мундштука, отличающийся тем, что, с целью улучшения качества изделий и увеличения коэффициента выхода годных, обогрев стекломассы в ступенчатом канале ведут при соотношении мощностей электронагрева на вертикальном и горизонтальном его участках 1,5-2,4, формование осуществляют при отношении температур луковицы к температуре в г выработочной камере 0,88-0,92 и заглублении мундштука, определяемом соотношением

Н 0,l(DH-Dy) и h 0,1 (dH-dy), где H,h - расстояние от уровня стекломассы до поверхности мундштука ,

DH - диаме.тр насадки мундштука при формовании труб условным диаметром более 100мм;

Dу - условный диаметр трубы, D v 7 100 мм;

d H - диаметр насадки мундштука при формовании труб условным диаметром менее или 100 мм;

условный диаметр формуемой трубы, dy 100 мм.

2.Способ поп.1, отличающийся тем, что процесс формова-: ния осуществляют при постоянном поверхностном и периодическом донном сливе стекломассы, при этом соотношение количества сливаемой стекломассы из поверхностных слоев к производственному потоку составляет 0,03-0,04, а отношение сливаемой стекломассы из придонных слоев к производственному потоку составляет не более -0,13.

15710038

Таблица 1

1300-3800, 158(1900) 0,03(400) 0,125(1500) 8-10 65

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для вертикальногоВыТягиВАНия СТЕКляННыХ ТРуб | 1979 |

|

SU798057A1 |

| Ванная стекловаренная печь | 1989 |

|

SU1691328A1 |

| Устройство для вертикального вытягивания труб | 1976 |

|

SU617389A1 |

| Способ формования многослойных стеклянных труб | 1979 |

|

SU857022A1 |

| Устройство для вертикального вытягивания труб | 1975 |

|

SU547395A1 |

| Устройство для вертикального вытягивания стеклянных труб | 1981 |

|

SU1018339A1 |

| Способ непрерывного производства листового стекла | 1975 |

|

SU617390A1 |

| ВАННА К УСТАНОВКЕ ДЛЯ ИЗГОТОВЛЕНИЯ И ОДНОВРЕМЕННОГО УПРОЧНЕНИЯ ЛИСТОВОПЭ СТЕКЛА | 1969 |

|

SU252559A1 |

| ЙОТЕНД I | 1970 |

|

SU269825A1 |

| Устройство для непрерывного формования труб | 1978 |

|

SU747831A1 |

Изобретение относится к промышленности строительства и стройматериалов и может быть использовано при изготовлении труб из боросиликатного стекла для технологических трубопроводов. Цель изобретения - улучшение качества изделий и увеличение коэффициента выхода годных. Стекломасса производственного потока поэтапно термостатируется в ступенчатом канале электропечи, при этом интенсивность обработки дифференцируют таким образом, что отношение мощностей электронагрева вертикального и горизонтального его участков составляет 1,5-2,4 при разнице температур стекломассы производственного потока по глубине на выходе в выработочную камеру не более 10°С. Кроме того, отбор химически и термически однородной стекломассы из производственного потока на формование труб осуществляют при отношении температур луковицы к температуре в выработочной камере 0,88-0,92 и заглублении формующей детали (мундштука), определяемом соотношением, приведенном в описании изобретения. Изготовление стеклянных труб производят при осуществлении комбинированного слива стекломассы из выработочной камеры - постоянного поверхностного и периодического донного слива. При этом отношение количества сливаемой стекломассы из поверхностных слоев к производственному потоку составляет 0,03-0,04, а отношение сливаемой стекломассы из придонных слоев к производственному потоку составляет 0,13. 1 з.п. ф-лы, 2 табл., 2 ил.

300-3500,16(2240) 0,04(560) 0,12(1680) 5-7

360-4800,16(1280) 0,03(240) 0,13(1040) 7-9

320-4400,03(300) 0,03(300) О

360-4800,16(1600) 0,04(400) 0,12(1200) 6-875

Известный 120-240

240-360 0,095(.Н25) 0,035(525) 0,06(900) 8-10

8 240-340 0,04(480) 0,04(480) О

63

75

10-1570

40-50 Колебания диаметра, разнотол-, щннностъ трубы, кристаллизация на поверхности трубы

60

10-15 55

Воздух

Фив.1

12

10

И

Уробень стек| i /t I W w/ tx/

() ло массы о камере

| Способ определения титана в медных сплавах | 1987 |

|

SU1508142A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1990-06-15—Публикация

1988-07-08—Подача