(54) СПОСОБ ПОЛУЧЕНИЯ ПЕКА

1

Изобретение относится к способам получения пеков из каменноугольного сырья и может быть использовано в коксохимической и электродной промышленностях.

Известны различные способы получения пека .из каменноугольного сырья путем совместной перегонки пека с нафталиновым или поглотительным маслом, совмещенной с термической обра-, боткой и последующим смешением полученного продукта с исходным пеком путем термической обработки каменногольной смолы под давлением l и

I

21.

Наиболее близким по технической сущности к предлагаемому является способ получения пека путем дистилляции среднетемпературного пека. Дистилляцию проводят в потоке водяного пара, инертных газов или воздуха.

При этом получают высокоплавкий каменноугольный пек с температурой размягчения 120-160 С и выше. Высокоплавкий пек смешивают с каменноугольными маслами с получением целевого пека, имеющего температуру размягчения 65-75 С 3.

Однако пек, полученный таким способом обладает повышенной температурой размягчения, высоким выходом ле,тучих веществ, кроме того обладает повышенной канцерогенносгью одержание 3,4-бензпирена составляет 2,0% и более). Это обусловлено тем, что использование в процессе дистилляции пара, инертных газов или воздуха не позволяет удалить из пека значительную часть низкомолекулярных соедине10ний у-фракции (в высокотемпературном пеке остается 13-19% -фракции), а повышение температуры размягчения пека происходит за счет образования значительного количества оС-фракции

5 (в том числе иЛо -фракции) и удаления ценной среднемолеку.пярной части пека -|Ь-фракции. Так, высокотемпературный пек, полученный путем дистилляции среднетемпературного пека

20 за потоке воздуха при 370 С, характериЭуется следующими показателями: температура размягчения 145 С, выход летучих веществ -45,1%, содержанк е -фракции 49,9%, содержание oLf-фрак ции-39,0%, содержание 1 -фракции 31,6%, содержание у-фракции 18,5%. Разбавление такого пека различными каменноугольными маслами не позволяет получить продукт тpeбyeмo x) качества из-

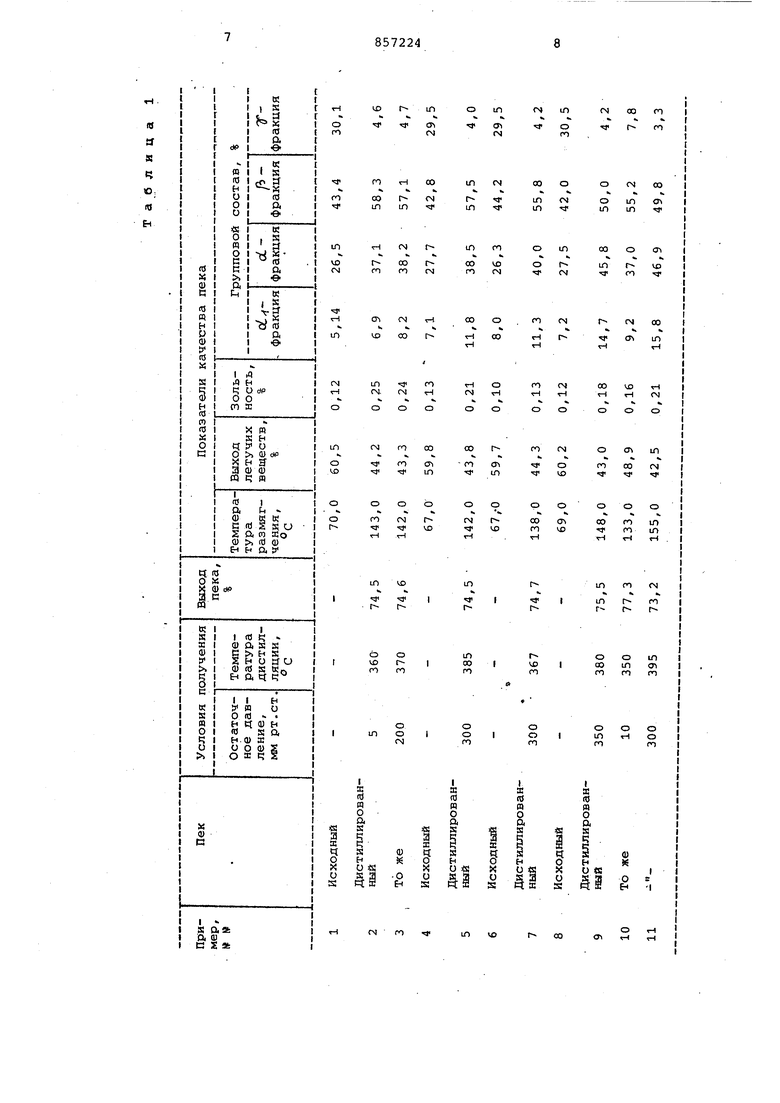

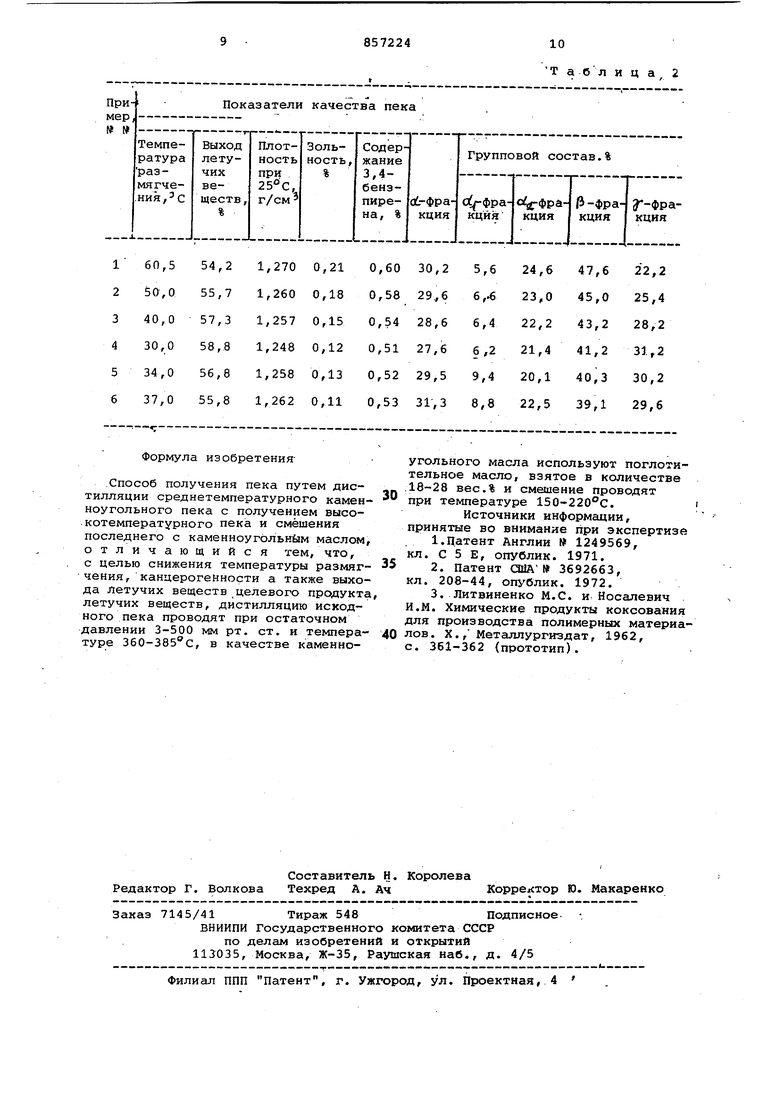

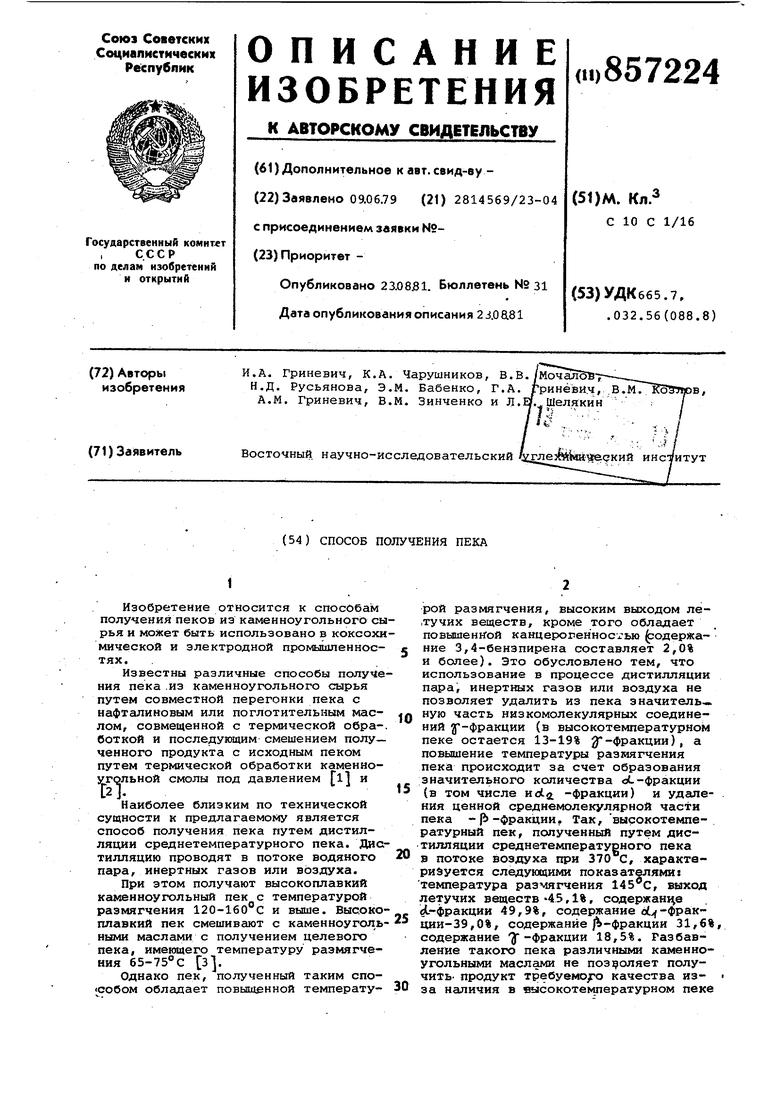

30 за наличия в высокотемпературном пеке значительного количества высококонде сированной d- -фракции и присутствия значительного количества -фракции. Цель изобретения - снижение темпе ратуры размягчения, канцерогенности, ,а также выхода летучих веществ целевого продукта. Поставленная цель достигается тем, что в способе получения пека пу тем дистилляции среднетемпературного каменноугольного пека при остаточном давлении 5-300 мм рт. ст. и температуре ЗбО-ЗвЗ С с получением высо котемпературного пека и смешения его с каменноугольным масЛом, в ка честве которого используют поглотительное масло, взятое в количестве 18-28 вес,%при температуре смешения 150-220°С. Отличительные признаки способа заключаются в проведении дистилляции срелнсэтемпературного каменноугольного пека в вышеописанных условиях, использовании в качестве каменноугол ного масла поглотительного масла в количестве 18-28 вес.% и проведении смешения при вышеуказанной температуре . В табл. 1 приведены характеристики исходных и дистиллированных под вакуумом пеков, полученных при различных условиях. Как видно из табл.1 дистилляция пека под вакуумом (остаточное давление более 300 мм рт.ст приводит к получению продукта, имеющего высокое содержание of -фракции (табл. 1, пример Э). Использование глубокого вакуума (остаточное давление 5-100 мм рт. ст.) позволяет полу чить продукт, в котором не образуется дополнительное количество о(-фрак ции. Однако достичь такого вакуума в промышленных условиях весьма трудно, так как требуется специальное оборудование. Дистилляция пека при температуре, выше 385°С (табл. 1, пример 11) приводит к образованию в нем значительного количества d.-фракции, что ухуд шает качество пека. Дистилляция пека при температуре ниже 360°С приводит к получению продукта, имеющего высокий выход летучих веществ и увеличивает длительность отгона Э -фрак ции пека (табл. 1, пример 10). Отрицательное влияние избытка фракции обусловливается тем, что товышается вязкость пека и он хуже шаст ифицируется. Для пластификации гако:$о.пека требуется значительно большее -количество поглотительного масла, для получения необходимой температуры размягчения пека, а это приводит к повышению выхода летучих веществ. При добавлении к дистиллированному пеку поглотительного масла менее 18 вес.% получают пеки, имеющие темlepaTypy размягчения выше , до .бавление поглотительного масла в количестве более 28% вызывает снижение температуры размягчения ниже и повышает выход летучих веществ бО лее 60%. Смешение высокотемпературного пека с поглотительным маслом при температуре ниже не позволяет получить гомогенный продукт, смешение их при температуре выше нежелательно, так как при этой температуре поглотительное масло начинает кипеть, что приводит к нарушению состава смеси. Пример 1. В реактор, снабженный электрообогревом, помещают 700 г среднетемпературного пека (табл. 1, пример 1). Пек нагревают под вакуумом (остаточное давление 5 мм рт. ст.) до температуры 360°С и отгоняют 25,5% (178,5 г) -у -фракции. Получают 521,5 т (74,5% от загрузки исходного пека) высокотемпературного пека (табл. 1 пример 2). К 521,5 г (81,51 от веса загрузки) высокотемпературного пека добавляют 118.3г (18,5% от веса загрузки) поглотительного масла и смесь переме-, шивают при 210с в течение 15 мин. Получают 639,8 г (91,4% в расчете на исходный пек).целевого продукта, характеристика которого приведена в табл. 2. Пример 2. Пек нагревают, но под вакуумом (остаточное давление 200 мм рт. ст.) до температуры 370 С. Отгоняют 25,4% (177,8 г) -JT-фракции и получают 522,2 г (74,6% от загрузки исходного пека) высокотемпературного пека (табл. 1, пример 3). К 522,2 г (78% отвеса загрузки) пека добавляют 147,2 г (22% от веса загрузки) поглотительного масла и смесь перемешивают при в течение 20 мин. Получают 669.4г (95,6% в расчете на исходный пек) целевого продукта, характеристика которого приведена в табл. 2. Пример 3. Аналогично примеру 2, получают высокотемпературный пек (табл. 1, пример 3). К 522,2 г (75% от веса загрузки) высокотемпературного пека добавляют 174 г (25% от веса загрузки) поглотительного масла и смесь перемешивают при 170°С в течение 15 мин. Получают 696,2 г (99,4% в расчёте на исходный пек) целевого продукта (табл. 2). Пример 4. Аналогично примеру 2, получают высокотемпературный пек (табл. 1, пример 3). К 522,2 г (72% от веса загрузки) высокотемпературного пека добавляют 203.г (28% от веса загрузки) поглотительного масла и смесь перемешивают при 150 С в течение. 20 мин. Полу-чают 725,2 г (103,6% в расчете на исходный пек) целевого продукта (табл. 2),

Пример 5. в куб, обогреваемый коксовым газом, помещают 32 т среднетемпературного пека (табл. 1, пример 4) . Пек нагревают под вакуумом (остаточное давление 300 мм рт. ст.) до температуры . В результате отгона низкокипящих компонентов получают 23,84 т (74,5% от загрузки исходного пека) высокотемператруного пека (табл. 1, пример 5). К 23,84 т (72,5% от веса загрузки) высокотемпературного пека добавляют 9,04 т (27,5% от веса загрузки) поглотитель ного масла и смесь перемешивеиот при 200Св течение 20 мин. Получгиот -32,88 т (102,7% в расчете на исходный пек) целевого продукта (табл. 2)

Пример 6. Аналогично примеру 5, 32 т среднетемпературного пека (табл. 1 пример 6) нагревают под вакуумом остаточное давление 300 мм рт. ст. до температуры 367 С. В результате отго;1а ниакокипящих компонентов получаот 23,9 т 74,7% от загрузки исходного-пека) высокотемпературного пека (табл. 1 пример 7). К 23,9 т

(73,5% ОТвеса загрузки) высокотемпературного пека добавляют 8,61 т (26,5% от веса загрузки) поглотительного масла и смесь перемешивают при 200°С в течение 20 мин. Получают

32,51 т (101,5% в расчете на исходный пек) целевого продукта (табл. 2).

-. .

Таким образом, предлагаекнй спозоб позволяет снизить температуру размягчения, уменьишть выход летучих веществ и.снизить канцерогенную активность целевого продукта.

Полученный продукт используют в качестве электродного.

я а

S

е;

О;

а м

(N

(N Чо

гп го

00

СП

О ГО

1

о

Ч

гч

N

00

х

00

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОТЕМПЕРАТУРНОГО ПЕКА ДЛЯ ПРОИЗВОДСТВА ПЕКОВОГО КОКСА | 1999 |

|

RU2176657C2 |

| Связующее для получения угольных брикетов | 1982 |

|

SU1114693A1 |

| Способ получения сырья для производстваСАжи | 1979 |

|

SU834105A1 |

| Способ получения наноструктурированного каменноугольного пека | 2017 |

|

RU2657505C1 |

| РАДИАЦИОННО-ТЕРМИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ ПЕКА-СВЯЗУЮЩЕГО ДЛЯ ПРОИЗВОДСТВА ЭЛЕКТРОДОВ | 2014 |

|

RU2571152C2 |

| НАНОСТРУКТУРИРОВАННЫЙ КАМЕННОУГОЛЬНЫЙ ПЕК И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2008 |

|

RU2394870C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕКА-СВЯЗУЮЩЕГО ДЛЯ ЭЛЕКТРОДНЫХ МАТЕРИАЛОВ | 1996 |

|

RU2119522C1 |

| Способ переработки каменноугольной смолы | 1989 |

|

SU1765162A1 |

| Способ получения электродного пека | 1977 |

|

SU679614A1 |

| Способ получения электродного пека | 1982 |

|

SU1081196A1 |

о t-

00

a

Формула изобретения

Способ получения пека путем дистилляции среднетемпературного каменноугольного пека с получением высокотемпературного пека и смешения последнего с каменноугольном маслом, отличающийся тем, что, с целью снижения температуры размягчения, канцерогенности а также выхода Летучих веществ целевого продукта летучих веществ, дистилляцию исходного пека проводят при остаточном давлении 3-500 мм рт. ст. и температуре 360-385 С, в качестве каменноТаблица 2

угольного масла используют поглотительное масло, взятое в количестве 18-28 вес.% и смаиение проводят при температуре 150-220°С.

Источники информации, принятые во внимание при экспертизе

с. 361-362 (прототип).

Авторы

Даты

1981-08-23—Публикация

1979-06-09—Подача