Изобретение относится к области металлургии, в частности к способам получения пека-связующего, используемого для приготовления графитированной продукции и анодной массы, и может найти применение в коксохимической промышленности.

Каменноугольный среднетемпературный пек используют, в основном, в качестве связующего при производстве графитированной продукции и анодных масс. Требования потребителей к пеку-связующему отражает действующий стандарт на пек, представленный в табл.1 [1]. Существующий в настоящее время в промышленности способ получения среднетемпературного каменноугольного пека путем однократного испарения каменноугольной смолы, предварительно нагретой в трубчатой печи до 380 - 420oC, практически не позволяет регулировать содержание α - и α1 - фракции в пеке, поэтому эти показатели пека практически полностью определяются свойствами смолы, поступающей на переработку [2]. Свойства смолы, в свою очередь, определяются рядом труднорегулируемых факторов: состав и свойства шихты, идущей на коксование, конструкция камер коксования, их техническое состояние, режим коксования, величина и температура подсводового пространства, условия отстоя смолы в мехосветлителях [3]. Поэтому из-за изменений в качестве смолы возникают трудности с получением пека требуемого качества, особенно по содержанию α - фракции. Из смол низкой степени пиролизованности с содержанием α - фракции менее 8 - 9% практически невозможно по существующей технологии получить пек с содержанием α - фракции более 24% и выходом летучих веществ не более 63%. Эти два показателя тесно связаны с коксообразующими свойствами пека и отклонение их значений от норм стандарта ухудшает качества пека как связующего при получении электродных изделий.

Поэтому актуальной является разработка способов дополнительной обработки среднетемпературного пека, позволяющих повысить содержание α - фракции и уменьшить выход летучих веществ без осуществленного повышения температуры размягчения пека и увеличения содержания α1 - фракции.

Рост температуры размягчения пека ухудшает пластические свойства коксопековых композиций и затрудняет проведение стадии смешения в электродном производстве. Образовавшаяся за счет жидкофазных реакций уплотнения, протекающих при термообработке пека, α1 - фракция отрицательно влияет на качество электродной продукции [4- Конструкционные материалы на основе углерода. Тематический отраслевой сб.трудов, М., Металлургия, 1975, N 10, 117 - 122. Требования к качеству пека-связующего для электродной и алюминиевой промышленности.

Известны способы дополнительной обработки каменноугольного пека с целью улучшения его свойств как пека-связующего.

По способу [5] среднетемпературный пек разбавляют антраценовой фракцией и смесь термически обрабатывают в течение 5 - 7 ч при 360 - 380oC, непрерывно прокачивая ее через трубчатую печь. При этом содержание α - фракции в пеке увеличивается до 30 - 35%; температура размягчения полученных пеков составляет 80 - 104oC; содержание α1 -фракции 15%. [5- SU, Авторское свидетельство, 166300, C 10 B 55/00 1964.]

Существенными признаками изобретения [5], общими с предлагаемым изобретением, являются использование в качестве исходного сырья смеси пека и антраценовой фракции и термическая обработка смеси.

По способу [6] в среднетемпературный пек добавляют фракции смолы, выкипающие при 210 - 230oC или 230 - 290oC (предпочтительнее: 95% выкипает в интервале 225 - 310oC) в соотношении 9 : 1 - 1 : 1 (предпочтительнее 2 : 1) и обрабатывают при 380 - 390oC в течение 6 - 8 ч. (6 - GB, Патент, 1249569, кл. C 5 E, 1971) При этом из среднетемпературных пеков с температурой размягчения 60oC, содержанием α - фракции 21% и содержанием α1 - фракции 6% получают пеки с температурой размягчения 93 - 104oC; содержанием α - фракции 30 - 36%; содержанием α1 - фракции 15%. Существенными признаками изобретения [6], общими с признаками предлагаемого изобретения, являются использование в качестве исходного сырья смеси пека и поглотительной фракции и термообработка смеси.

По способам [5, 6] из среднетемпературного пека получают связующее, не отвечающее требованиям, предъявляемым к качеству пека-связующего по содержанию α1 - фракции и температуре размягчения.

Кроме этого оба способа [5, 6] длительны (6 - 8 ч), используются высокие температуры термообработки (360 - 390oC).

Наиболее близким техническим решением, принятым за прототип, является способ [7] , позволяющий получить связующее, содержащее α - фракции 32,5% и α1 - фракции - 6 - 7%. Согласно этому способу в среднетемпературный пек добавляют высококипящий продукт, содержащий до 20 - 24% α - фракции, и термообработку смеси пека с этим продуктом ведут в присутствии воздуха при 360 - 380oC, соотношение пек : высококипящий продукт составляет от 2 : 1 до 9 : 1; расход воздуха 7 - 9 л/кг • ч, продолжительность 1,5 - 2 ч. Высококипящий продукт получают путем термической обработки антраценовой фракции в присутствии воздуха при 250 - 300oC в течение 10 - 13 ч; расход воздуха составляет 8 - 10 л/кг • ч [7 - SU, Авторское свидетельство, 679615, C 10 C 3/04, 1979).

В результате из среднетемпературного пека с температурой размягчения 60oC, содержанием α - и α1 - фракций соответственно 20,6 и 2,0% и термообработанной антраценовой фракции получают пек с температурой размягчения 88oC; содержанием α - фракции - 32,5% и α1- фракции - 6,0%.

Существенными признаками данного изобретения, общими с предлагаемым изобретением, являются использование в качестве исходного сырья среднетемпературного пека и антраценовой фракции, обработка воздухом исходного сырья при повышенной температуре.

Недостатком известного способа (прототипа) является:

1. Образование в процессе получения связующего значительного количества α1- фракции за счет увеличения скорости ее образования, что приводит к необходимости использовать специальные сорта среднетемпературного пека, содержащие не более 2% α1 - фракции.

2. Связующее, полученное по этому способу, имеет температуру размягчения, равную 88oC, в то время, как согласно стандарту, она не должна превышать 76oC.

3. Длительность и сложность процесса. Длительность процесса обусловлена низкой скоростью образования α - фракции при обработке антраценовой фракции (около 10 - 13 ч).

Задачей предлагаемого изобретения является уменьшение скорости образования α1- фракции, снижение температуры размягчения пека, сокращение длительности процесса за счет увеличения скорости образования α - фракции.

Задача была решена за счет того, что в способе получения пека-связующего, включающем обработку воздухом при повышенной температуре фракции каменноугольной смолы и пека, фракцию каменноугольной смолы и пек перед обработкой воздухом смешивают в соотношении пек : фракция (9,9 : 0,1) - (9,1 : 0,9) и обработку смеси воздухом ведут при температуре 280 - 350oC.

Авторы установили, что при смешении пека с антраценовой и/или поглотительной фракцией и последующей обработке полученной смеси воздухом при повышенной температуре увеличивается скорость образования α - фракции и снижается скорость обрабования α1 - фракции и температура размягчения пека.

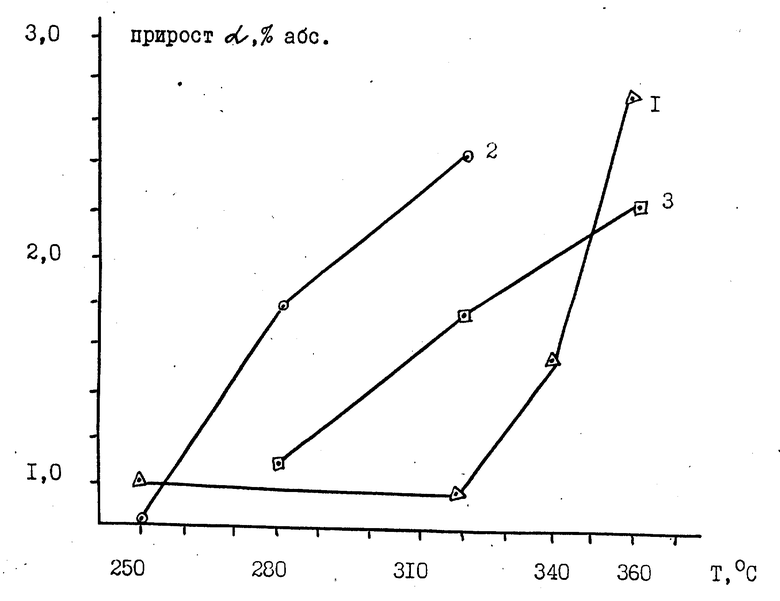

На фиг. 1 представлены данные по приросту α - фракции в исходном пеке (кривая 1), смеси пека и поглотительной фракции (кривая 2), смеси пека и антраценовой фракции (кривая 3) при различной температуре обработки и продолжительности обработки, равной 1 часу. Прирост α - фракции (Δα) равен разнице между содержанием α - фракции в пеке после и до термообработки.

Проведение обработки смеси при температуре ниже 280oC нецелесообразно, т. к. мала скорость образования α - фракции, а при температуре выше 350oC начинают с заметной скоростью нарастать температура размягчения и содержание α1 -фракции.

Авторы установили, что при соотношении пека и фракции каменноугольной смолы, равном (9,9 : 0,1) - (9,1 : 0,9) обеспечивается минимальная скорость образования α1 - фракции и снижение температуры размягчения полученного пека при максимальной скорости образования α - фракции.

При использовании менее 0,1 ч. поглотительной и/или антраценовой фракции на 9,9 ч. пека (т.е. менее 1% фракции в смеси фракции и пека) происходит рост температуры размягчения полученного пека. При увеличении содержания фракции более 0,9 ч. на 9,1 ч. пека (т.е. более 9%) снижается содержание α - фракции в полученном продукте.

Заявляемый способ поясняется примерами.

Пример 1.

К 8,0 кг среднетемпературного пека добавляют 0,42 кг поглотительной фракции. Соотношение пек-фракция составляет 9,5 : 0,5. Полученную смесь расплавляют, подвергают термической обработке при температуре 320oC в течение 1,5 ч с подачей воздуха в количестве 10 л/кг • ч. При этом получают пек с характеристиками, представленными в табл. 2 (пример 1).

В табл. 2 приведены свойства исходного пека, поглотительной и антраценовой фракций и условия обработки смеси пека и фракций разного состава в соответствии с заявляемым решением и показатели качества полученных пеков-связующих.

Из данных, представленных в табл. 2, следует, что при обработке пека в соответствии с заявляемым решением возможно увеличить содержание α - фракции в пеке с 24,4% до 33,0 при незначительном увеличении температуры размягчения (до 69 - 78oC) и при содержании α1 -фракции не более 7,8% при содержании ее в пеке - 6,2%.

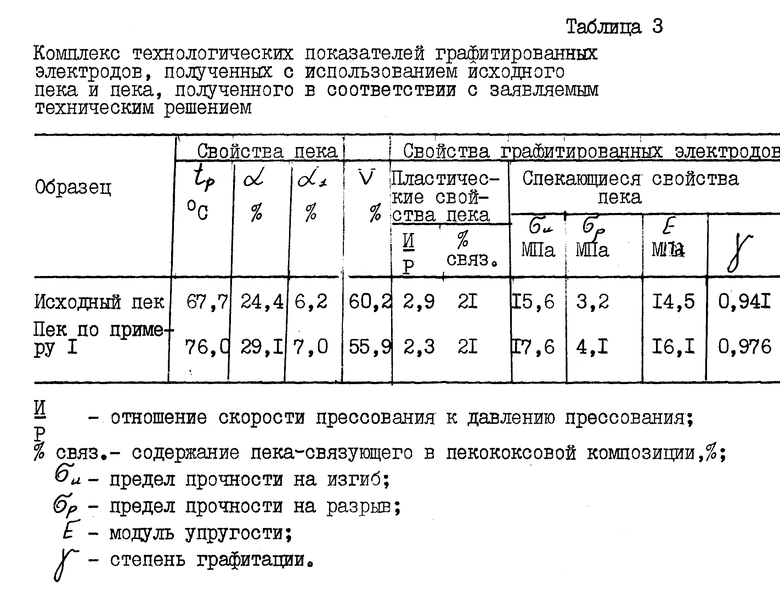

В табл.3 приведены результаты испытания исходного пека и пека, полученного в соответствии с заявляемым техническим решением (табл.2, пример 1), при изготовлении графитированных электродов.

Из приведенных данных видно, что на основе пека, полученного по заявляемому техническому решению, получены графитированные электроды со свойствами, превосходящими таковые на основе обычного пека.

Использование заявляемого изобретения позволит повысить производительность способа получения пека-связующего за счет снижения общей продолжительности обработки в 5 - 7 раз, осуществления способа в одну стадию, а также улучшить качество пека-связующего за счет получения пека с содержанием α - фракции на верхнем пределе требований действующего стандарта (27 - 33%) без существенного увеличения температуры размягчения пека и содержания в нем α1 - фракции.

В настоящее время опытные партии новых пеков прошли испытания в производстве графитированной продукции и анодных масс. Идет подготовка к получению опытно-промышленной партии.

Источники информации

1. ГОСТ 10200-83. Пек каменноугольный электродный. ТУ.

2. Кокс и химия, 1990, N 4, 28 - 31.

3. Совершенствование переработки химических продуктов коксования, Сб. Научных трудов ВУХИН т УХИН, М., Металлургия, 1988, 5 - 9.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПЕКА-СВЯЗУЮЩЕГО ДЛЯ ЭЛЕКТРОДНЫХ МАТЕРИАЛОВ | 2002 |

|

RU2241016C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОТЕМПЕРАТУРНОГО ПЕКА ДЛЯ ПРОИЗВОДСТВА ПЕКОВОГО КОКСА | 1999 |

|

RU2176657C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕКА | 2004 |

|

RU2269565C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕКА-СВЯЗУЮЩЕГО ДЛЯ ЭЛЕКТРОДНЫХ МАТЕРИАЛОВ | 2005 |

|

RU2288938C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОКСА С ПСЕВДОИЗОТРОПНОЙ МИКРОСТРУКТУРОЙ | 2020 |

|

RU2761201C1 |

| Способ получения электродного пека | 1983 |

|

SU1097640A1 |

| СПОСОБ ПОЛУЧЕНИЯ УГОЛЬНЫХ БРИКЕТОВ | 1990 |

|

RU2024592C1 |

| Способ переработки каменноугольной смолы | 1989 |

|

SU1765162A1 |

| Способ получения пека | 1979 |

|

SU857224A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ СВЯЗУЮЩИХ И ПРОПИТОЧНЫХ ПЕКОВ | 2023 |

|

RU2824121C1 |

Изобретение относится к способу получения пека-связующего для электродных материалов. Смесь среднетемпературного каменноугольного пека с поглотительной или антраценовой фракциями каменноугольной смолы в соотношении пек : фракция, равном (9,9 : 0,1) - (9,1 : 0,9), при 280 - 350oС обрабатывают воздухом. Технология получения пека позволяет уменьшить скорость образования α1 - фракции, снизить температуру размягчения пека, сокращает длительность процесса. 1 з.п. ф-лы, 3 табл., 1 ил.

| SU, авторское свидетельство, 679615, кл | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1998-09-27—Публикация

1996-03-04—Подача