Изобретение относится к области в коксохимической промышленности, в частности к способам получения пека, используемого в качестве связующего при приготовлении графитированной продукции и анодной массы.

Каменноугольный среднетемпературный или высокотемпературный пек используют в коксохимической промышленности, в основном в качестве связующего материала при производстве электродов. Также возможно применение пека из тяжелых фракций нефтеперегонки (нефтяной пек).

При производстве изделий из углерода или графита исходное сырье является высокопористым материалом (порошок коксующегося угля), поэтому процесс изготовления графитных электродов требует пропитки исходного сырья пеком-связующим, который уменьшает пористость и повышает прочность конечного изделия (электрода для металлургии). Пек часто получают из производных угля, например, из каменноугольной смолы. Пек представляет смесь различных веществ, в основном углеводородов с молекулярным весом в интервале от 300 до 5000 а.е.

Каменноугольный пек можно условно поделить на фракции по растворимости углеводородов в различных органических растворителях: фракция, растворимая в гептане, фракция, нерастворимая в гептане/растворимая в толуоле (асфальтены), и фракция, нерастворимая в толуоле (преасфальтены) [1]. Кроме того, при анализе пеков выделяют фракцию углеводородов, нерастворимых в хинолине.

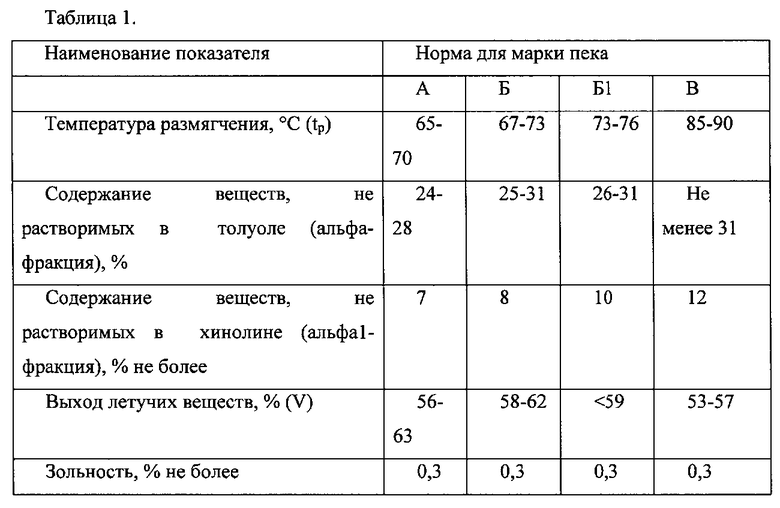

Требования промышленности к пеку-связующему отражены в действующем российский стандарте на пек для электродной смеси, представленный в табл.1 [2]. Существующий в настоящее время в промышленности способ получения среднетемпературного каменноугольного пека путем однократного испарения каменноугольной смолы, предварительно нагретой в печи до 380-420°C, практически не позволяет регулировать содержание α- и α1-фракции в пеке, поэтому эти показатели пека практически полностью определяются свойствами исходной смолы, поступающей на переработку в пек.

Согласно ГОСТ 10200-83, «Пек каменноугольный электродный. Технические условия» [2], важными параметрам состава пека является доля фракции α (остаток пека, нерастворимый в толуоле) и доля фракции α1 (остаток пека, нерастворимый в хинолине). В зависимости от доли фракции α, ГОСТ определяет класс готового пека и его ценность для промышленного применения.

Данные по характеристикам пеков различных марок согласно ГОСТ 10200-83 приведены в Таблице 1. Из таблицы ГОСТа видно, что высокая доля альфа-фракции в пеке является обязательной характеристикой сырья для производства стандартных графитовых электродов. Также желательно иметь умеренный выход летучих веществ, ниже 60% (об.%).

Кроме того, характеристикой пека-связующего для электродов является коксовое число (или кокосовый остаток). Процедура для определения выхода летучих веществ (V%) для пека определяется стандартом ГОСТ 9951-73 [3]. Процедура описывается как возгонка пека при температуре 850°C и фактически задает количество коксового остатка в пеке.

Как видно из данных стандарта, для электродной промышленности остается важной разработка способа дополнительной обработки каменноугольного пека, позволяющего повысить содержание α-фракции и повышения коксового остатка для улучшения свойств пека-связующего. В контексте данного изобретения, доля α-фракции в исходном и модифицированном пеке определяется по ГОСТ 28357-89[10], а доля α1-фракции определяется по ГОСТ 28572-89.

Далее в данном тексте понятие пек-связующее (также «модифицированный пек» или "binder picth") означает пек с более высоким коксовым числом, чем исходный пек. Как следствие такой модификации пека, при отжиге смеси графитовой массы с пеком-связующим с высоким кокосовым числом, понижается пористость конечного графитового электрода (пористость связана с присутствием газовой фазы в графитизированном материале). Иными словами, повышение качества пека-связующего приводит к повышению плотности и прочности конечного электродного продукта.

Как правило, известные способы подготовки пека со свойствами связующего включают многоступенчатую термическую обработку при высоких температурах или внесение дополнительных компонентов в виде углеводородных смол.

Согласно способу, раскрытому в патенте GB 1249569, для получения пека-связующего в среднетемпературный каменноугольный пек добавляют фракции смолы, кипящие при 210-230°C или 230-290°C в соотношении 2:1 и затем смесь пека и смол нагревается до 350-450°C в течение 6-8 ч. (Treatment of coal tar pitch, GB1249569, кл. C10C 01/19, опубл. 1971-10-13). При этом из среднетемпературных пеков с температурой размягчения 60°C и с исходным содержанием α-фракции 21% и содержанием α1-фракции 6% получают улучшенные пеки с температурой размягчения 93-104°C; при этом в пеке-связующем содержание α-фракции составляет 30-36% и содержание α1-фракции - 15%. То есть, повышается доля обоих нерастворимых фракций, и наблюдается повышение температуры размягчения, модифицированного пека. Недостатком способа является необходимость добавления фракции каменноугольной смолы и длительность процесса возгонки.

Кроме применения в качестве исходного сырья каменноугольного пека (среднетемпературного или высокотемпературного пека), в последнее время изучались вопросы применения остатков нефтехимического производства для получения пека-связующего, отвечающего требованиям электродного производства. В диссертации [3] был изучен механизм получения пека-связующего из гудрона. Целью работы [3] было исследование процесса получения аналога пека-связующего в виде нефтяной спекающей добавки (НСД) методом термополиконденсации гудрона. В результате был предложен вариант технологической схемы процесса получения нефтяной спекающей добавки. Получены данные по составу α-фракции пека, удовлетворяющие стандарту ГОСТ 10200-83 [2]. Таким образом, тяжелые остатки нефтехимического производства можно преобразовать в пек-связующее. Это создает определенные ценовые преимущества: цены на рынке каменноугольного пека сильно зависят от потребности промышленности в коксе, а колебания цен на тяжелые нефтепродукты (гудрон, пек) могут отличаться в выгодную сторону.

В стандарте ГОСТ 10200-83 задается предел по альфа1-фракции. Также процедура определения этой фракции (хинолин-нерастворимого компонента - QI) в составе пека описана в зарубежных стандартах ASTM Standard D4746 или ASTM Standard D2318. А фракция вещества нерастворимого в толуоле (TI - Toluene Insolubles) определяется по методике ASTM Standard D4072 (или D4312).

При получении каменноугольного пека из каменноугольной смолы в конечный продукт (пек) попадают твердые частицы, состоящие из пиролитического углерода, угля и золы. Эти частицы образуют альфа1-фракцию (фракция нерастворимая в хинолине) и попадают в пек при дистилляции смол. Эти частицы снижают качество пека-связующего. В некоторых технологиях получения графитовых электродов с высокой проводимостью и прочностью требуется очень низкое содержание альфа1-фракции в пеке-связующем. (Не следует путать эти примеси с мезофазным пеком, который также не растворим в хинолине). Умеренное количество α1-фракции (до 10%) допустимо для большинства технологий получения графитовых электродов.

Для большинства образцов каменноугольного пека коксовое число (выход углерода после отжига пека без доступа воздуха) составляет 40-50%. Также желательно повысить коксовое число пека-связующего. Так, в патенте US 6,827,841 описан нефтяной пек с температурой размягчения от 118 до 124°C и коксовым числом около 50%.

В патентной заявке US 20090288983 A1 описан способ получения пека-связующего в низким содержанием альфа1-фракции и высоким коксовым числом, который включает нагрев креозотового масла (высококипящий дистиллят каменноугольной смолы) с температурой кипения не менее 270°C для производства пека-пропитки (пек-связующее) со следующими параметрами: коксовое число более 55%, температура размягчении пека в интервале 90-140°C, и доля α1-фракции - менее 0.5%. Недостатком метода является сложность процесса, использование токсичного креозотового масла и высокие затраты тепла.

Известен способ получения пека-связующего высокого качества из обычной каменноугольной смолы (получают пек-связующее со сверхнизким содержанием хинолин-нерастворимой фракции.) В публикации [5] описан способ смешения каменноугольной смолы с тяжелым креозотовым маслом (в пропорции 1:1) с дальнейшим осаждением частиц, нерастворимым в хинолине. Осаждение проводят для жидкой смеси смола-масло при 90-100°C и проводят декантацию сырья (частицы α1-фракции остаются в осадке). Далее проводят нагрев декантированной фракции при температуре около 360°C без доступа кислорода, и реакция полимеризации углеводородной смеси приводит к получению пека-связующего с очень низкой примесью хинолин-нерастворимых веществ (<0,1%). Недостатком способа является длительность процедуры (2 суток) и необходимость использовать креозотовое масло.

Значительная часть методов переработки углеводородного сырья для получения пека-связующего (сырье в виде каменноугольного пека или тяжелые фракции нефтеперегонки) сводится к длительному температурному воздействию без доступа кислорода или перегонке при пониженном давлении.

Однако в нефтехимии известны также способы радиационно-химической обработки углеводородов. При облучении рентгеновскими лучами или пучком быстрых электронов в жидких углеводородах запускаются цепочные реакции с участием активных радикалов; эти реакции не только снижают средний молекулярный все углеводородов (процесс называется радиационный крекинг), но облучение приводят к отщеплению радиационно-нестабильных связей в крупных углеводородных молекулах.

Например, в работе [6] описан радиационно-термический крекинг (РТК) тяжелой нефти.

В работе [7, 8] описан способ получения более легких фракций с помощью облучения асфальтеновых нефтепродуктов (остаток атмосферной дистилляции) пучком быстрых электронов (энергия 1,3 МэВ) с суммарной дозой облучения 10 килогрей (1 Грей - единица поглощенной радиационной энергии равная 1 Дж/кг). При радиационно-термической обработке асфальтеновых нефтепродуктов (по сравнению с термическим крекингом) наблюдается понижение вязкости конечного нефтепродукта, уширение спектра углеводородов, идентифицируемых с помощью высокотемпературной газовой хроматографией. Однако данная работа не раскрывает последствия радиационного облучения на крупные ароматические агрегаты (которые составляют более 20% асфальтенового тяжелого нефтепродукта). Таким образом, данная работа не дает ответ на вопрос, как именно доза радиационного облучения повлияет на выход полиароматических компонентов в тяжелых нефтепродуктов или как повысить долю α-фракции (углеводороды нерастворимые в толуоле) до уровня более 20%.

Хотя в целом процессы радиационно-химические процессы в жидких ПАУ являются сложными и многоступенчатыми реакциями, но в рамках данного изобретения важно понимать, что быстрые электроны из пучка при ионизации жидкой среды инициируют самоподдерживающиеся химические реакции с участием радикалов и ион-радикалов. Эти реакцию включают отрыв алкеновых групп от полиароматических молекул и также процесс синтеза полиароматических углеводородов в более высокомолекулярные соединения. При этом летучие компоненты, полученные в процессе такого радиолиза, постепенно покидают облученный углеводородный продукт.

Как известно, каменноугольный пек и каменноугольные смолы имеют высокое содержание полиароматических углеводородов. Поэтому авторы изобретения ожидают изменения в свойствах пека при облучении этой сложной смеси углеводородов пучком быстрых электронов.

Известен способ получения пека для электродных материалов, описанный в патенте RU 2119522 (опубликован 27.09.1998, МПК C10C 3/04). Этот способ включает обработку воздухом при повышенной температуре среднетемпературного каменноугольного пека в смеси с фракциями каменноугольной смолы, причем доля добавленной каменноугольной смолы составляет менее 10% и исходную смесь после смешения обрабатывают воздухом при температуре 280-350°C. Известно, что скорость термических реакций в пеке может быть существенно увеличена при термообработке его в присутствии кислорода воздуха. Согласно этому способу, кислородно-тепловой обработкой удается повысить скорость образования α-фракции в пеке, но при и этом скорость образования α1-фракции почти не повышается. Недостатком способа является необходимость добавлять смолу с неконтролируемым составом и вынос в атмосферу продуктов окисления ароматических углеводородов (канцерогенные вещества).

Ближайшим прототипом настоящего изобретения можно считать способ, описанный в патенте RU 2288938 C1, согласно которому пек-связующее для электродных материалов получают путем обработки смеси каменноугольного пека и его смеси с фракциями каменноугольной смолы потоком воздуха, причем жидкую смесь обрабатывают воздухом (температура 200°C) в поле гидроударно-кавитационных импульсов (в гидроударно-кавитационном эмульгаторе). В результате повышается кокосовое число модифицированного пека, и также повышается температура размягчения модифицированного пека и снижается содержание летучих. Недостатком способа является необходимость применения кавитационного эмульгатора, имеющего быстрый износ, и выброс токсичных летучих компонентов в воздух.

Технической проблемой предлагаемого изобретения является преобразование каменноугольного пека в пек-связующее, имеющий массовую долю α-фракции выше 25%.

Техническая проблема решается за счет того, что в способе получения пека проводят обработку исходного каменноугольного пека радиационным облучением при температуре выше температуры размягчения пека, предпочтительно при температуре выше 180°C. При более низких температурах повышенная вязкость жидкого пека создает технологические трудности при перекачке.

Техническим результатом изобретения является упрощение процедуры получения модифицированного пека и повышение коксового остатка в составе пека.

Еще одним техническим результатом является улучшение механических свойства графитированных электродов (в частности, повышенная плотность) при добавке модифицированного пека, прошедшего радиационно-термическую обработку и повышение срока службы электродов.

Исходным сырьем для получения модифицированного пека является среднетемпературный или высокотемпературный каменноугольный пек.

Пек в качестве одной из характеристик имеет температуру размягчения. Температура размягчения определяется по процедуре в стандарте ГОСТ 9950-83 [9].

Для радиационно-термического воздействия на жидкотекучий пек (при температуре выше температуры размягчения пека) используют распределенный пучок быстрых электронов, который получают на выходе ускорителя электронов. При этом энергия электронов превышает энергию в 1 МэВ. Существует несколько серий промышленных ускорителей электронов, удовлетворяющих этому требованию. Например, нужный уровень мощности и энергии пучка обеспечивается на ускорителе электронов ИЛУ-6 (производство Института ядерной физики СО РАН, Россия). Высокая энергия пучка электронов гарантирует, что радиационное замедление до тепловых электронов осуществляется на толщине слоя углеводородного сырья с масштабом более 10 мм (эффективная толщина канала облучения). Кроме того, промышленные ускорители имеют возможность подачи распределенного пучка электронов (для равномерного облучения потока вещества).

Способ получения пека-связующего осуществляется следующим образом. Исходный пек разогревают до температуры вышке точки размягчения пека, предпочтительно, до температуры в интервале 180-250°C, при которой пек имеет низкую вязкость и достаточную текучесть. Пек в жидкотекучем состоянии подают в канал облучения, подсоединенный к выходу ускорителя электронов. При этом мощность пучка и скорость подачи жидкого пека подбирают таким образом, чтобы суммарная доза облучения для жидкого материала, проходящего через канал облучения, была в интервале от 10 до 50 кГ.

Канал облучения жидкого материала имеет высоту до 30 мм и ширину, близкую к ширине выходящего пучка быстрых электронов. Равномерное облучение жидкого пека по всей ширине канала облучения инициирует радиационно-химические реакции, которые изменяют исходный состав пека в сторону соотвествия ГОСТу на пек-связующее (указанное воздействие повышает долю α-фракции и коксовый остаток в облученном пеке). Далее радиационно-облученный жидкотекучий пек поступает в камеру накопления жидкого пека, где температура пека поддерживают вблизи температуры, рекомендованной для пека-связующего в существующих технологиях производства графитных электродов.

Важно отметить, что описанный способ получения пека-связующего встраивается в существующие технологии производства графитовых материалов, что подтверждает промышленную применимость указанного способа.

Пример

Пек каменноугольный был переведен в жидкое состояние при температурах 150°C, 180°C, 220°C (температуры выше точки размягчения каменноугольного пека) и прокачан через канал облучения с целью облучения потоком электронов от ускорителя электронов ИЛУ-6. При этом доза облучения жидкого пека находилась в интервале 10-150 кГ.

Доля α-фракции в модифицированном (облученном) пеке была на 6-12% выше долей фракции в исходном пеке. Более высокие температуры радиационно-термической обработки жидко текущего пека приводили к ускорению модификации пека. Коксовый остаток пека после радиационно-термической обработки повышается на 6-10%.

Источники информации

1. F. Karasa et al., Molecular mass range of coal tar pitches fractions by mass spectrometry and size-exclusion chromatography, Rapid Communications in Mass Spectrometry, 2009, Vol.23, P.2087-2098.

2. ГОСТ 10200-83. ТУ Пек каменноугольный электродный. Технические условия.

3. ГОСТ 9951-73. Пек каменноугольный. Метод определения выхода летучих веществ.

4. Морозов А.Н., Исследование процесса термополиконденсации гудрона с целью получения нефтяной спекающей добавки, диссертация к.т.н., Уфа, 2007.

5. K. Karthik, et al., Technology for the production of Zero Q.I pitch from coal tar, AIP Conference Proceedings, 1538, P.104-108(2013);

6. R.F. Zaikina et al., Radiation-thermal processing of high-viscous oil from Karazazhanbas field, Rad. Phys. Chem, 60 (2001), p.211-221.

7. R.F. Zaikina et al., Specific approach to radiation processing of Mgh-sulfuric oil, Rad. Phys. Chem, 71 (2004), p.467-470.

8. SPE 153528, Utilization of charged particles as an efficient way to improve rheological properties of heavy asphaltic petroleum fluids, 2012

9. ГОСТ 9950-83. Пек каменноугольный. Методы определения температуры размягчения.

10. ГОСТ 28357-89 Ускоренный метод определения массовой доли веществ, не растворимых в толуоле.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЕКАМЕННОУГОЛЬНОГО СВЯЗУЮЩЕГО ПЕКА | 2019 |

|

RU2729803C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЯЗУЮЩЕГО ДЛЯ ИЗГОТОВЛЕНИЯ УГЛЕРОДНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ ИЗ НИХ | 2015 |

|

RU2586139C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕКА-СВЯЗУЮЩЕГО ДЛЯ ЭЛЕКТРОДНЫХ МАТЕРИАЛОВ | 2005 |

|

RU2288938C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПАУНДНОГО ЭЛЕКТРОДНОГО ПЕКА ДЛЯ ИЗГОТОВЛЕНИЯ УГЛЕРОДНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ ИЗ НИХ | 2015 |

|

RU2601766C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ УТИЛИЗАЦИИ УГЛЕВОДОРОДНЫХ ОТХОДОВ | 2013 |

|

RU2543378C2 |

| СПОСОБ ПОЛУЧЕНИЯ СВЯЗУЮЩЕГО ПЕКА | 2020 |

|

RU2744579C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЗОФАЗНОГО УГЛЕРОДНОГО ПОРОШКА | 2009 |

|

RU2443624C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ СВЯЗУЮЩИХ И ПРОПИТОЧНЫХ ПЕКОВ | 2023 |

|

RU2824121C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕКА ИЗ КАМЕННОГО УГЛЯ ТЕРМОРАСТВОРЕНИЕМ В АНТРАЦЕНОВОЙ ФРАКЦИИ | 2021 |

|

RU2784231C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕКА-СВЯЗУЮЩЕГО ДЛЯ ЭЛЕКТРОДНЫХ МАТЕРИАЛОВ | 2002 |

|

RU2241016C2 |

Изобретение может быть использовано в электродной промышленности. Способ получения пека-связующего для электродных материалов включает разогрев каменноугольного пека до температуры выше 150°C. Полученный поток жидкотекучего каменноугольного пека подвергают облучению пучком электронов с дозой облучения в интервале от 10 до 150 кГр. Изобретение позволяет повысить в пеке долю α-фракции на 6-12 %, повысить содержание коксового остатка на 6-10 %, получать графитовые электроды с большой плотностью и повышенным сроком службы.1 з.п. ф-лы, 1 табл., 1 пр.

1. Способ получения пека-связующего для электродных материалов, включающий разогрев каменноугольного пека до температуры выше 150°C, отличающийся тем, что поток жидкотекучего каменноугольного пека подвергают облучению пучком электронов с дозой облучения в интервале от 10 до 150 кГр.

2. Способ по п. 1, отличающийся тем, что поток жидкотекучего каменноугольного пека подвергается облучению пучком электронов при температуре каменноугольного пека в интервале от 150°C до 250°C.

| СПОСОБ ПОЛУЧЕНИЯ ПЕКА-СВЯЗУЮЩЕГО ДЛЯ ЭЛЕКТРОДНЫХ МАТЕРИАЛОВ | 2005 |

|

RU2288938C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕКА-СВЯЗУЮЩЕГО ДЛЯ ЭЛЕКТРОДНЫХ МАТЕРИАЛОВ | 1996 |

|

RU2119522C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕКА-СВЯЗУЮЩЕГО ДЛЯ ЭЛЕКТРОДНЫХ МАТЕРИАЛОВ | 2002 |

|

RU2241016C2 |

| Способ получения коксующегося материала из каменноугольного пека | 1979 |

|

SU903375A1 |

| US 7008526 B2, 07.03.2006. | |||

Авторы

Даты

2015-12-20—Публикация

2014-02-25—Подача