(54) СПОСОБ ЗАПОЛНЕНИЯ ТЕПЛОВОЙ ТРУБЫ ТЕПЛОНОСИТЕЛЕМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ слива из емкостей | 1990 |

|

SU1790424A3 |

| СПОСОБ ЗАПРАВКИ ТЕПЛОВОЙ ТРУБЫ ТЕПЛОНОСИТЕЛЕМ | 2008 |

|

RU2383839C1 |

| Стенд для заполнения тепловыхТРуб ТЕплОНОСиТЕлЕМ | 1976 |

|

SU842358A1 |

| Способ заполнения тепловой трубы теплоносителем | 1986 |

|

SU1390510A1 |

| Устройство для заправки хладагентом емкостей | 1980 |

|

SU985697A1 |

| Способ заправки тепловых труб рабочим телом | 1981 |

|

SU1000698A1 |

| Способ заполнения тепловой трубы теплоносителем | 1979 |

|

SU918731A1 |

| СПОСОБ И УСТАНОВКА ДЛЯ КОНЦЕНТРИРОВАНИЯ КИСЛОТ | 2016 |

|

RU2651253C1 |

| ТЕРМОКОМПРЕССИОННОЕ УСТРОЙСТВО | 2009 |

|

RU2396482C1 |

| Способ переработки нефтеотходов | 1988 |

|

SU1558879A1 |

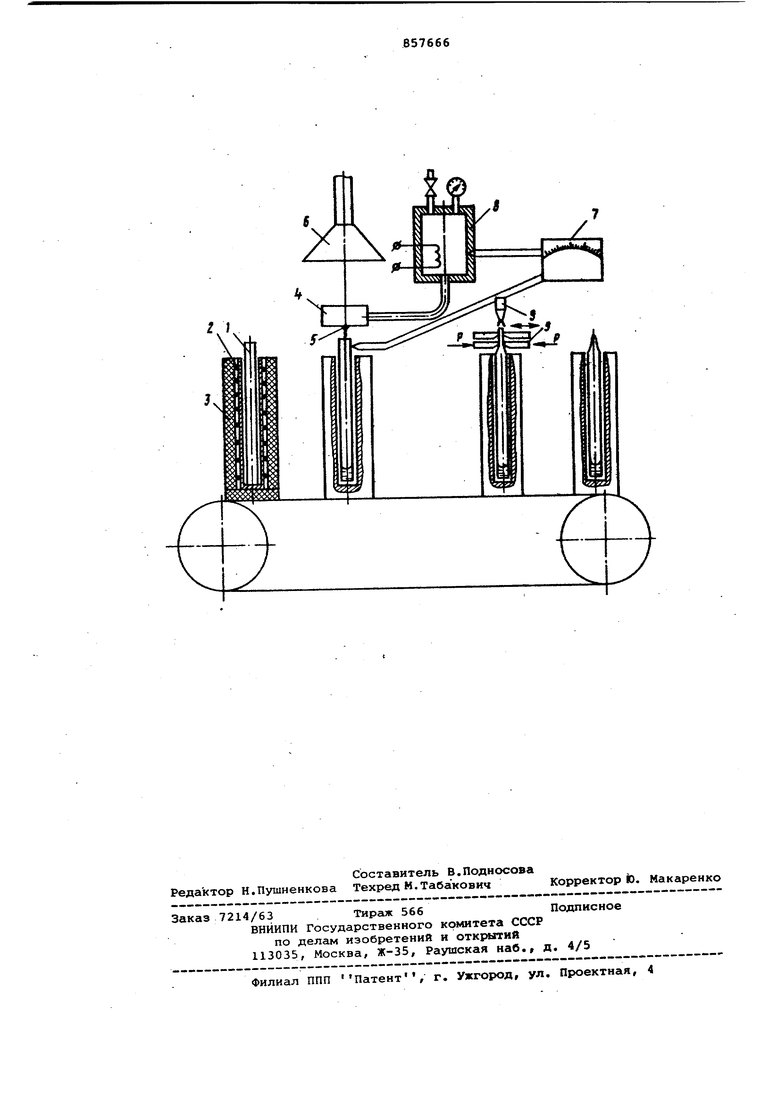

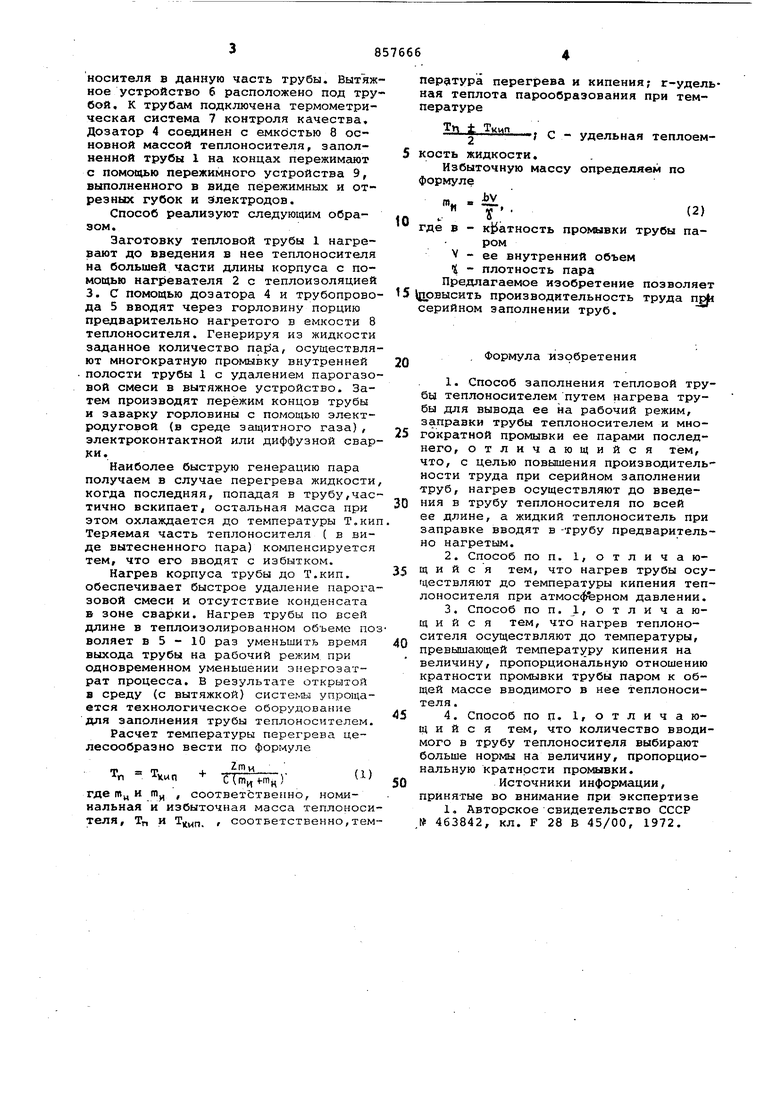

Изобретение относится к технологии изготовления низкотемпературных тепловых труб и может быть использовано при серийном изготовлении тепловых труб, теплообменников с тепловыми тру бами и устройств терморегулирования. Известен способ заполнения тепловой трубы теплоносителем путем нагрева трубы до выхода ее на рабочий режим, заправки трубы теплоносителем и многократной промывки ее парами последнего 1 . Недостатки известного способа значительное время нагрева трубы с теплоносителем путем нагрева части корпуса (испарителя), относительно сложное технологическое оборудование и значительное количество операций заправки, а также наличие конденсата на стенках трубы в зоне отсечки газа что затрудняет быструю и качественную сварку, корпуса ь зоне отсечки. Указанные недостатки в итоге приводят к снижению производительности труда при массовом изготовлении тепловых труб. Цепь изобретения - повышение прои водительности труда при серийном заполнении тепловык труб. Поставленная цель достигается тем, что нагрев осуществляют до введения в трубу теплоносителя по всей ее длине, а жидкий теплоноситель вводят в трубу предварительно нагретым. А также тем, что нагрев трубы осуществляют до температуры кипения при атмосферном давлении. Кроме того, предварительный нагрев теплоносителя ведут до температуры, превышающей температуру кипения теплоносителя на величину, пропорциональную отнсииению 1 атности промывки трубы паром к общей массе вводимого в нее теплоносителя. При этом количество вводимого теплоносителя выбирают больше нормы на величину, пропорциональную кратности пробывки. На чертеже представлен стенд для реализаций предлагаемого способа. Заготовки тепловых труб 1 помещены в разъемные нагреватели 2 с теплоизоляцией 3, так что последние охватывают корпус заготовки практически по всей длинеf за исключением выступающей и открытой в окружающую среду горловины. Дозатор 4 теплоносителя содержит трубопровод 5 для впрыскивания теплоносителя в данную часть трубы. Вытяж ное устройство б расположено под тру бой, К трубам подключена термометрическая система 7 контроля качества, Дозатор 4 соединен с емкостью 8 основной массой теплоносителя, заполненной трубы 1 на концах пережимают с помощью пережимного устройства 9, выполненного в виде пережимных и отрезных губок и электродов, Способ реализуют следующим образом. Заготовку тепловой трубы 1 нагревают до введения в нее теплоносителя на большей части длины корпуса с помощью нагревателя 2 с теплоизоляцией 3, С помощью дозатора 4 и трубопрово да 5 вводят через горловину порцию предварительно нагретого в емкости 8 теплоносителя. Генерируя из жидкости Зсщанное количество , осуществля ют многократную промывку внутренней полости трубы 1 с удалением парогазо вой смеси в вытяжное устройство. Затем производят пережим концов трубы и заварку горловины с помощью электродуговой (в среде защитного газа), электроконтактной или диффузной свар ки. Наиболее быструю генерацию пара получаем в случае перегрева жидкости когда последняя, попадая в трубу,час тично вскипает, остальная масса при этом охлаждается до температуры Т.ки Теряемая часть теплоносителя ( в виде вытесненного пара) компенсируется тем, что его вводят с избытком. Нагрев корпуса трубы до Т.кип. обеспечивает быстрое удаление парога зовой смеси и отсутствие конденсата в зоне сварки. Нагрев трубы по всей длине в теплоизолированном объеме по воляет в 5 - 10 раз уменьшить время выхода трубы на рабочий режим при одновременном уменьшении энергозатрат процесса, В результате открытой а среду (с вытяжкой) системьл упрощается технологическое оборудование для заполнения трубы теплоносителем. Расчет температуры перегрева целесообразно вести по формуле п -tKwn - Г(т„ш„) где гПц и т , соответственно, номинальная и избыточная масса теплоноси теля, Тг, И . соответственно,тем перегрева и кипения; г-удельная теплота парообразования при температуреТп t. Ткип / С - удельная теплоемость жидкости. Избыточную массу определяем по формуле f-(2, где в - K JaTHocTb промывки трубы паромV - ее внутренний объем 11 - плотность пара Предлагаемое изобретение позволяет рвысить производительность труда пЫ1 ерийном заполнении труб. , Формула изобретения 1,Способ заполнения тепловой трубы теплоносителем путем нагрева трубы для вывода ее на рабочий режим, заправки трубы теплоносителем и многократной промывки ее парами последнего, отличающийся тем, что, с целью повышения производительности труда при серийном заполнении труб, нагрев осуществляют до введения в трубу теплоносителя по всей ее длине, а жидкий теплоноситель при заправке вводят в -трубу предварительно нагретым, 2,Способ по п. 1, отлича ющ и и с я тем, что нагрев трубы осуществляют до температуры кипения теплоносителя при атмосферном давлении, 3,Способ по п. 1, отлича ющ и и с я тем, что нагрев теплоносителя осуществляют до температуры, превышающей температуру кипения на величину, пропорциональную отношению кратности промывки трубы паром к общей массе вводимого в нее теплоносителя . 4. Способ по п. 1, отличающий с я тем, что количество вводимого в трубу теплоносителя выбирают больше нормы на величину, пропорциональную кратности промывки, Источники информации, принятые во внимание при экспертизе 1, Авторское свидетельство СССР № 463842, кл, F 28 В 45/00, 1972,

Авторы

Даты

1981-08-23—Публикация

1979-02-05—Подача