Изобретение относится к теплотехнике, а именно к технологии изготовления тепловых труб.

Известен способ заправки тепловой трубы теплоносителем [1] (авторское свидетельство СССР №463842, кл. F25B 45/00, F28D 15/00, дата приоритета 12.06.1972 г.) путем предварительного ее обезгаживания и нагрева заполненной трубы, причем для обеспечения лучшего смачивания фитиля и равномерного распределения температуры по длине трубы перед нагревом в трубу вводят инертный газ, подачу которого прекращают после нагрева в момент, когда граница раздела паровой и газовой фаз достигает места отсечки газа. Положение границы пар - газ определяют путем измерения температуры, например, с помощью термопар, установленных вдоль трубы и трубопровода, соединяющего трубу с системой заправки.

Недостатком данного способа является невозможность его применения для заполнения теплоносителем таких миниатюрных и плоских тепловых труб, для которых в заправочном патрубке наблюдаются явления капиллярности, а количество заливаемого в тепловую трубу теплоносителя сравнительно небольшое. Например, явления капиллярности наблюдаются при использовании данного способа для заправки водой плоской никелевой тепловой трубы толщиной 2 мм с внутренним диаметром заправочного патрубка 1,8 мм.

Так как данный способ заправки предполагает в зоне заправочного патрубка более низкую температуру, чем в зоне нагрева трубы, то в процессе стравливания пара теплоносителя и газа в нем происходит конденсация теплоносителя. Теплоноситель удерживается в патрубке капиллярными силами и блокирует удаление из тепловой трубы неконденсирующихся газов, что приводит к их неполному удалению из тепловой трубы.

Поскольку в процессе стравливания давление в верхней части полости тепловой трубы понижается, то может возникнуть ситуация, когда теплоноситель, сконденсированный в заправочном патрубке, начинает всасываться в полость трубы. При этом если заправочный патрубок сообщается с газопроводом, заполненным инертным газом [1], возникнет поток инертного газа в полость тепловой трубы.

Увеличение температуры тепловой трубы в зоне ее нагрева способствует удалению из нее неконденсирующихся газов. Однако при этом неизбежно существенно возрастает и количество теплоносителя, удаляемого из трубы, вводимый в трубу избыток которого для миниатюрных и плоских тепловых труб сравнительно небольшой.

Наиболее близким по технической сущности и поэтому выбранным в качестве прототипа является способ заправки тепловой трубы [2] (авторское свидетельство СССР №1339365, дата приоритета 04.06.1985) путем ввода дозы теплоносителя внутрь трубы, нагрева последней, удаления неконденсирующихся газов паром теплоносителя через подсоединенный к торцу трубы газопровод при контроле положения границы пар - газ по разности температур, измеряемой по длине газопровода. С целью расширения функциональных возможностей способа в газопроводе на участке измерений поток неконденсирующихся газов дросселируют. При этом стравливание неконденсирующихся газов может осуществляться в окружающею среду (воздух), атмосферу инертного газа или вакуум.

Способ заправки [2] также практически не применим для заполнения теплоносителем миниатюрных и плоских тепловых труб. При заправке таких тепловых труб способом [2] в случае, если заправочный патрубок, через который удаляется газ, сообщается с окружающей средой (воздухом) или атмосферой инертного газа, имеют место те же, уже описанные выше, процессы, препятствующие полному удалению неконденсирующихся газов из полости тепловой трубы. Если же заправочный патрубок сообщается с вакуумной линией, то с одной стороны в нем происходит конденсация паров теплоносителя, с другой - теплоноситель в виде пара постепенно откачивается из заправочного патрубка. При этом теплоноситель, конденсирующийся в заправочном патрубке, также препятствует полному удалению из тепловой трубы неконденсирующихся газов, а потери теплоносителя за счет откачки его паров существенно возрастают.

При стравливании неконденсирующихся газов через дроссель [2], площадь сечения проходного отверстия которого меньше площади сечения отверстия заправочного патрубка, капиллярные силы, действующие на теплоноситель, сконденсированный в проходном отверстии дросселя, выше, чем в заправочном патрубке, и удаление газа из тепловой трубы еще более затрудняется.

Целью изобретения является расширение функциональных возможностей способа заправки тепловой трубы (применение для заправки миниатюрных и плоских тепловых труб) и повышение качества заполнения за счет более полного удаления неконденсирующихся газов.

Поставленная техническая задача достигается за счет того, что в известном способе заправки тепловой трубы [2], включающем ввод дозы теплоносителя внутрь трубы, нагрев участка трубы, удаление неконденсирующихся газов из трубы паром теплоносителя при контроле их количества в трубе и последующей герметизации трубы, согласно заявляемому техническому решению неконденсирующиеся газы удаляют через подсоединенный к торцу трубы электромагнитный клапан, открываемый периодически на определенный промежуток времени, причем удаление неконденсирующихся газов осуществляют при нескольких значениях теплового потока в диапазоне от нулевого до максимального рабочего, а величину теплового потока в процессе удаления неконденсирующихся газов изменяют от максимальной рабочей до минимальной.

С помощью электромагнитного клапана можно соединять заправочный патрубок тепловой трубы, например, с вакуумной линией на период времени, составляющий доли секунды, в течение которого газ удаляется наиболее эффективно. В промежуток времени, когда клапан закрыт, производится откачка паров теплоносителя, попавшего в вакуумную линию, а теплоноситель, сконденсировавшийся в заправочном патрубке, по крайней мере, частично стекает в тепловую трубу, которая в свою очередь возвращается на стационарный тепловой режим работы. В итоге к моменту следующего открытия клапана возможность эффективного удаления газа возобновляется. Сообщение заправочного патрубка трубы с вакуумной линией на короткие промежутки времени способствует снижению потерь теплоносителя. Таким образом при этом становится возможной заправка теплоносителем миниатюрных и плоских тепловых труб.

Повышение качества заполнения за счет более полного удаления неконденсирующихся газов достигается тем, что удаление неконденсирующихся газов осуществляют при нескольких значениях величины теплового потока (Р) в диапазоне от нулевого до максимального рабочего; при этом величину теплового потока в процессе удаления неконденсирующихся газов изменяют от максимального рабочего до минимального. Удаление неконденсирующихся газов первоначально при нагреве участка тепловой трубы с максимальным рабочим тепловым потоком, а затем при режимах нагрева с постепенно уменьшающимся тепловым потоком обусловлено следующим.

Непосредственно после ввода внутрь тепловой трубы дозы теплоносителя количество в ней неконденсирующихся газов значительное, существенен избыток теплоносителя и удаление неконденсирующихся газов при нагреве участка трубы с низкой величиной теплового потока неэффективно. Удаление же неконденсирующихся газов из миниатюрных и плоских тепловых труб путем их нагрева с высоким постоянным тепловым потоком сопровождается значительными для данных труб потерями теплоносителя даже в течение времени одного открытого состояния клапана. Поэтому в данном случае для того, чтобы потери теплоносителя не были критическими, процесс заправки должен быть завершен до того, как из тепловой трубы будет полностью удален неконденсирующийся газ.

Пример 1.

В качестве примера конкретного выполнения заявляемого технического решения приведен способ заправки водой плоской тепловой трубы из никеля, имеющей размеры (140×110×2) мм и заправочный патрубок с диаметром проходного отверстия 1,8 мм, при ее нагреве с постоянным тепловым потоком.

Тепловая труба располагалась вертикально относительно поля сил тяжести. Через заправочный патрубок в нее заливалось 12,3 г воды. Заправочный патрубок трубы подсоединялся к системе вакуумирования через миниатюрный электромагнитный клапан с диаметром проходного отверстия 2 мм. Период времени, на который приоткрывался клапан, обеспечивался специальной схемой управления клапаном и составлял десятые доли секунды. К участку тепловой трубы в нижней ее части с размерами (110×55) мм с двух сторон подводился поток тепла.

Наличие неконденсирующихся газов в тепловой трубе контролировалось с помощью способа контроля качества заправки [3] (авторское свидетельство СССР №1326869, дата приоритета 28.01.1986). В соответствии с данным способом подводят тепло к одному из участков тепловой трубы, измеряют температуры в двух ее точках на противоположных концах трубы по разные стороны от зоны теплоподвода, определяют разность измеренных температур (Δt) и по ее величине судят о количестве неконденсирующихся газов в трубе.

В процессе удаления неконденсирующихся газов из трубы измерения температуры трубы проводились в крайней нижней (на границе зоны нагрева) и в крайней верхней (на границе зоны конденсации) точках (соответственно tисп и tконд).

Режимы, по которым осуществлялось удаление неконденсирующихся газов, из тепловой трубы приведены в таблице 1. На фиг.1 представлена также зависимость измеренной разности температур Δt от стадии удаления газа. Под стадией удаления газа здесь и ниже подразумевается одно срабатывание электромагнитного клапана.

Приведенные данные демонстрируют, как по мере удаления газа величина Δt снижается с 29,4°С до 2,4°С (после 6-й стадии выпуска). При дальнейших попытках удаления газа из тепловой трубы (стадии выпуска 7, 8) разность температур Δt начинает снова возрастать, что свидетельствует о недостаточном количестве в ней теплоносителя.

После снятия тепловой трубы со стенда заправки путем взвешивания установлено, что масса теплоносителя, оставшегося в ней, составляет 3,8 г.

Пример 2.

Пример осуществления способа заправки водой плоской тепловой трубы согласно заявляемому способу с удалением неконденсирующихся газов при нагреве с тепловым потоком, изменяющимся от максимального рабочего значения до его минимальной величины.

Принципиальная схема реализации способа соответствовала описанной в примере 1. В полость тепловой трубы было залито 11,8 г воды. Режимы, по которым осуществлялось удаление неконденсирующихся газов, из тепловой трубы приведены в таблице 2.

При тепловом потоке Р=38,5 Вт удаление неконденсирующегося газа проводилось до тех пор, пока величина Δt не снизилась до 2,5°С. Затем величина теплового потока была понижена и удаление неконденсирующегося газа осуществлялось последовательно при Р=4,8 Вт, Р=2,7 Вт, Р=1,6 Вт.

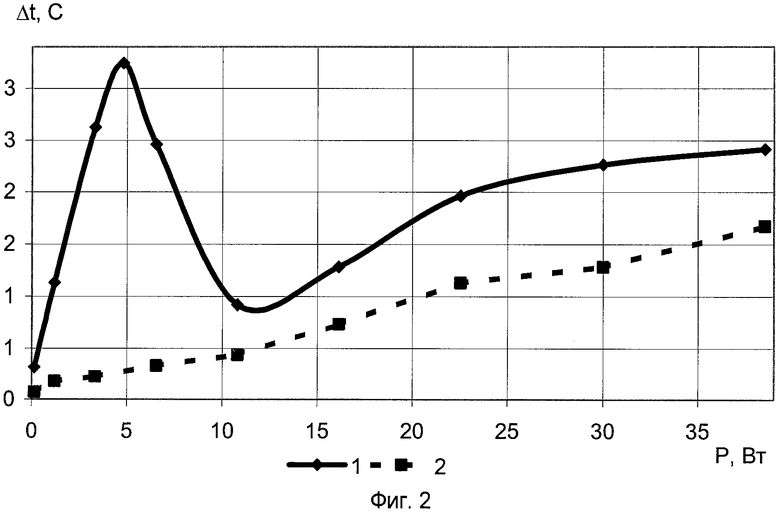

После стадий удаления газа при Р=38,5 Вт и по завершении его удаления при Р=1,6 Вт были сняты зависимости разности температур Δt от величины теплового потока Р (соответственно 1 и 2, фиг.2). Зависимость 1, полученная после удаления газа при Р=38,5 Вт, проходит через максимум (при Р=4,8 Вт Δt=3,2°С), что свидетельствует о том, что в тепловой трубе еще осталось некоторое количество неконденсирующихся газов. Для тепловой трубы после завершения удаления газа при Р=1,6 Вт величина разности температур при Р=4,8 Вт составляет всего 0,3°С, а при Р=38,5 Вт - 1,7°С.

Масса теплоносителя в тепловой трубе после заправки - 5,9 г.

Применение заявляемого способа заправки тепловой трубы теплоносителем позволяет осуществлять заправку миниатюрных и плоских тепловых труб и повысить качество заправки за счет более полного удаления неконденсирующихся газов и тем самым - повысить качество изготавливаемых тепловых труб. Тепловая труба с предельно низким содержанием неконденсирующихся газов может работать во всем диапазоне рабочих тепловых потоков с небольшой по величине разностью температур между ее зонами испарения и конденсации.

Источники информации

1. Авторское свидетельство СССР №463842, кл. F25B 45/00, F28D 15/00, дата приоритета 12.06.1972.

2. Авторское свидетельство СССР №1339365, кл. F25B 45/00, F28D 15/02, дата приоритета 04.06.1985.

3. Авторское свидетельство СССР №1326869, кл. F28D 15/02, дата приоритета 28.01.1986.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА ЗАПРАВКИ ТЕПЛОВОЙ ТРУБЫ | 2008 |

|

RU2380641C1 |

| Способ заполнения тепловой трубы теплоносителем | 1989 |

|

SU1740913A1 |

| Способ заполнения тепловой трубы теплоносителем | 1979 |

|

SU918731A1 |

| Стенд для заправки тепловых труб теплоносителем | 1984 |

|

SU1177618A1 |

| Способ заправки газорегулируемой тепловой трубы | 1981 |

|

SU987334A1 |

| Тепловая труба | 1982 |

|

SU1105745A1 |

| Установка для изготовления тепловой трубы | 1982 |

|

SU1062498A1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ТЕРМИЧЕСКОГО СОПРОТИВЛЕНИЯ ТЕПЛОВОЙ ТРУБЫ | 1991 |

|

RU2015483C1 |

| Способ определения качества заправки тепловой трубы | 1978 |

|

SU769379A1 |

| Тепловая труба | 1978 |

|

SU1081409A1 |

Изобретение предназначено для заправки тепловой трубы и может быть использовано в теплотехнике. Способ заправки тепловой трубы теплоносителем путем ввода дозы теплоносителя внутрь трубы, нагрева участка трубы, удаления неконденсирующихся газов из трубы паром теплоносителя при контроле их количества в трубе и последующей герметизации трубы. Удаление неконденсирующихся газов осуществляют через подсоединенный к торцу трубы электромагнитный клапан, открываемый периодически на определенный промежуток времени. Удаление неконденсирующихся газов осуществляют при нескольких значениях теплового потока в диапазоне от нулевого до максимального рабочего. Величину теплового потока в процессе удаления неконденсирующихся газов изменяют от максимальной рабочей до минимальной. Изобретение обеспечивает повышение качества заполнения трубы. 2 ил., 2 табл.

Способ заправки тепловой трубы теплоносителем путем ввода дозы теплоносителя внутрь трубы, нагрева участка трубы, удаления неконденсирующихся газов из трубы паром теплоносителя при контроле их количества в трубе и последующей герметизации трубы, отличающийся тем, что удаление неконденсирующихся газов осуществляют через подсоединенный к торцу трубы электромагнитный клапан, открываемый периодически на определенный промежуток времени, причем удаление неконденсирующихся газов, осуществляют при нескольких значениях теплового потока в диапазоне от нулевого до максимального рабочего, а величину теплового потока в процессе удаления неконденсирующихся газов изменяют от максимальной рабочей до минимальной.

| Парораспределительный механизм для паровых машин прямого действия системы компаунд | 1946 |

|

SU69216A1 |

| JP 4340090 A, 26.11.1992 | |||

| SU 1202360 A, 27.11.1996 | |||

| Стенд для заправки тепловых труб теплоносителем | 1986 |

|

SU1343230A1 |

| Способ контроля качества тепловой трубы | 1986 |

|

SU1326869A1 |

| Способ заполнения тепловой трубы теплоносителем | 1985 |

|

SU1339365A1 |

Авторы

Даты

2010-03-10—Публикация

2008-12-30—Подача