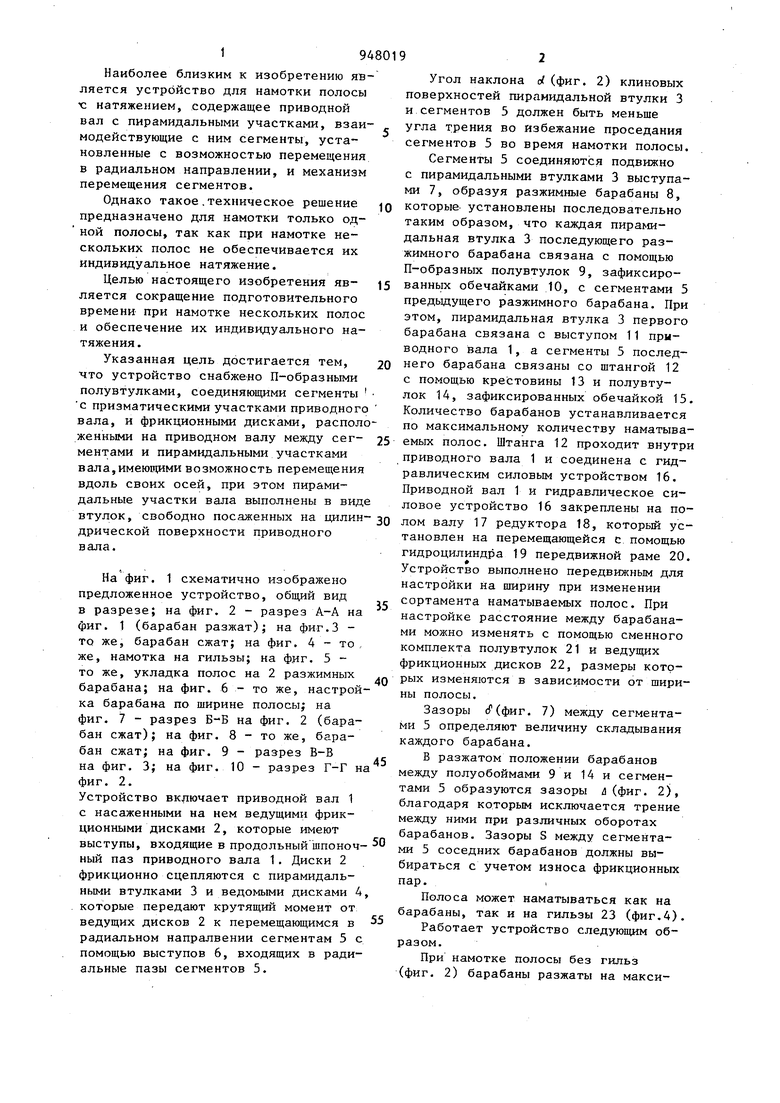

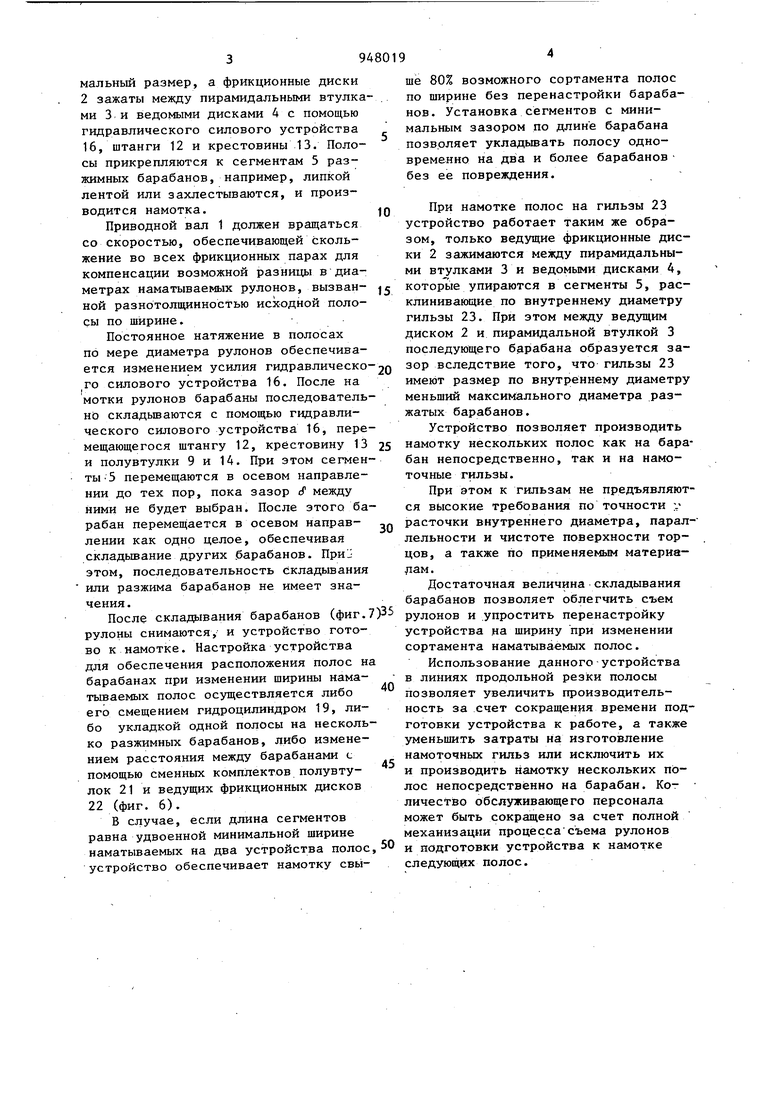

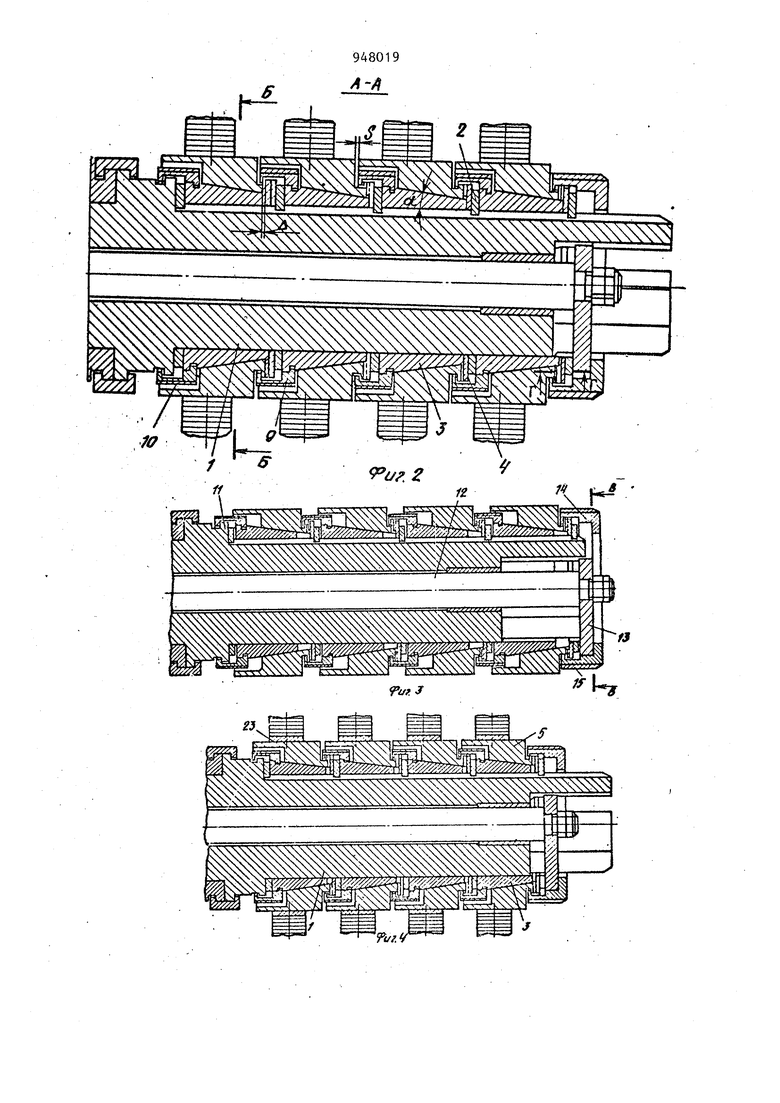

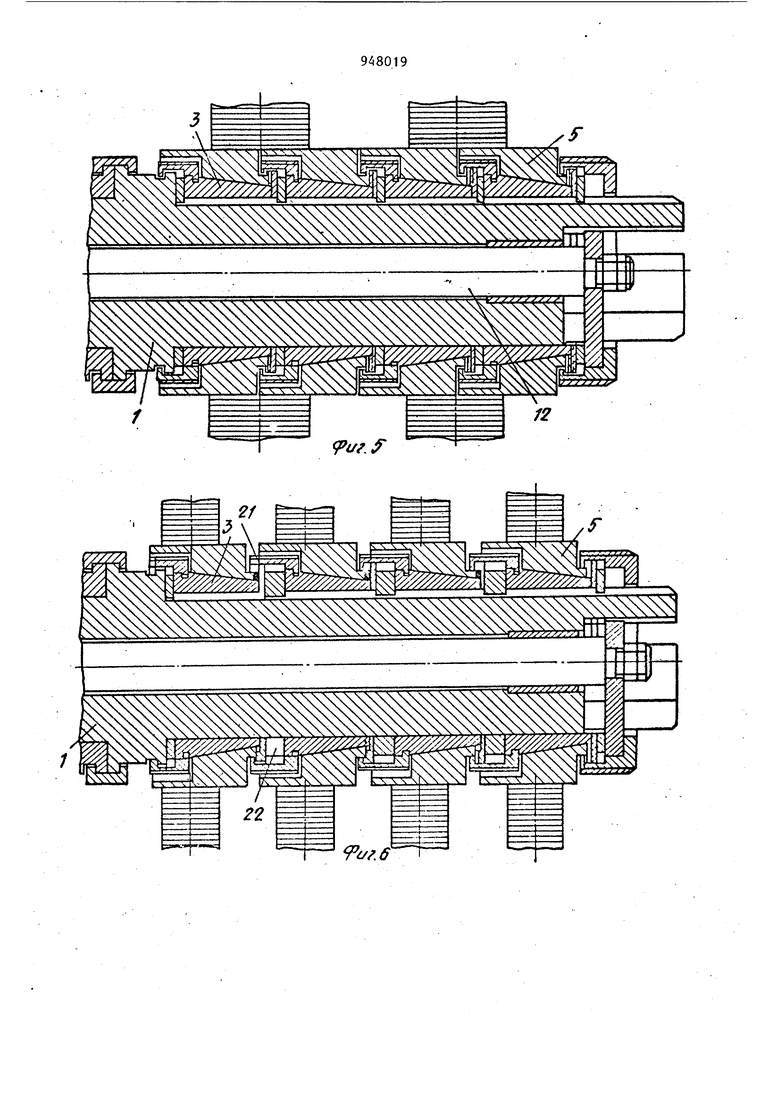

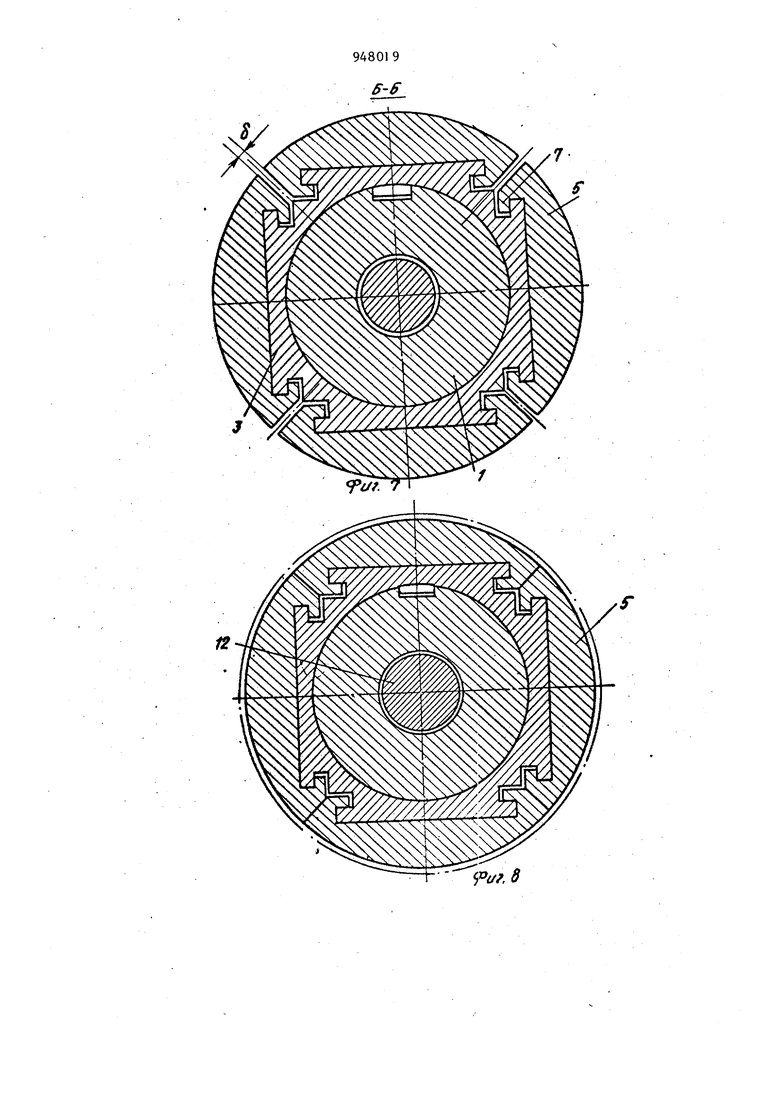

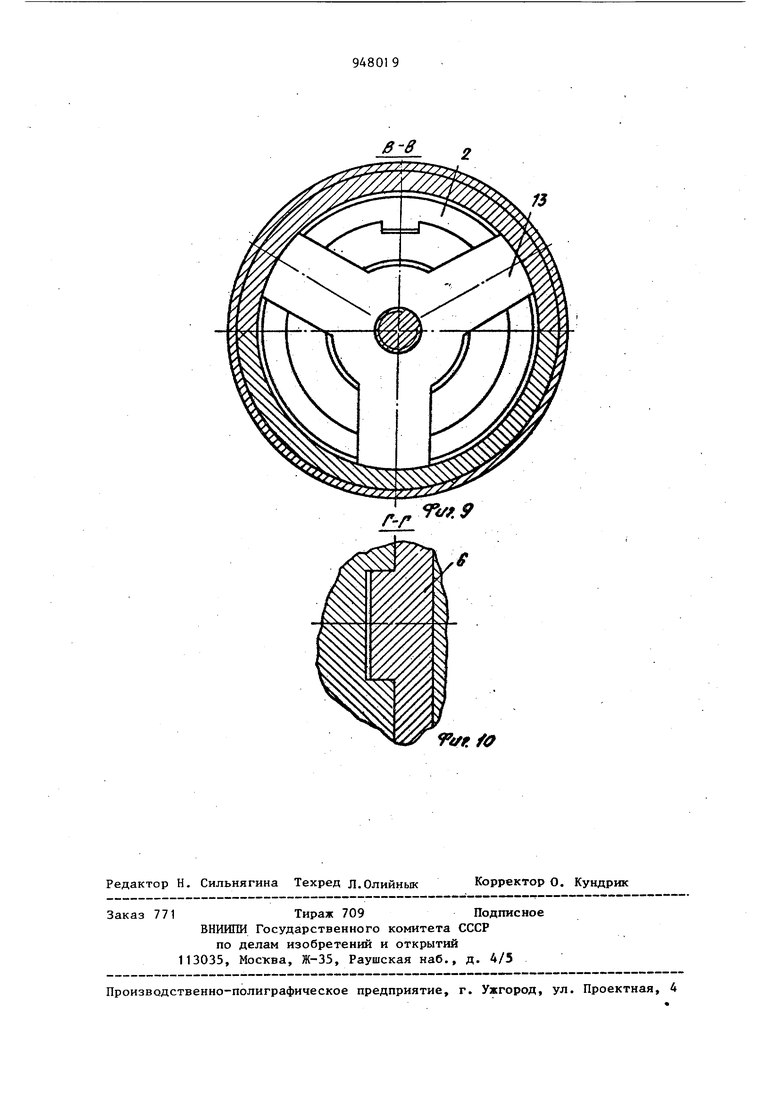

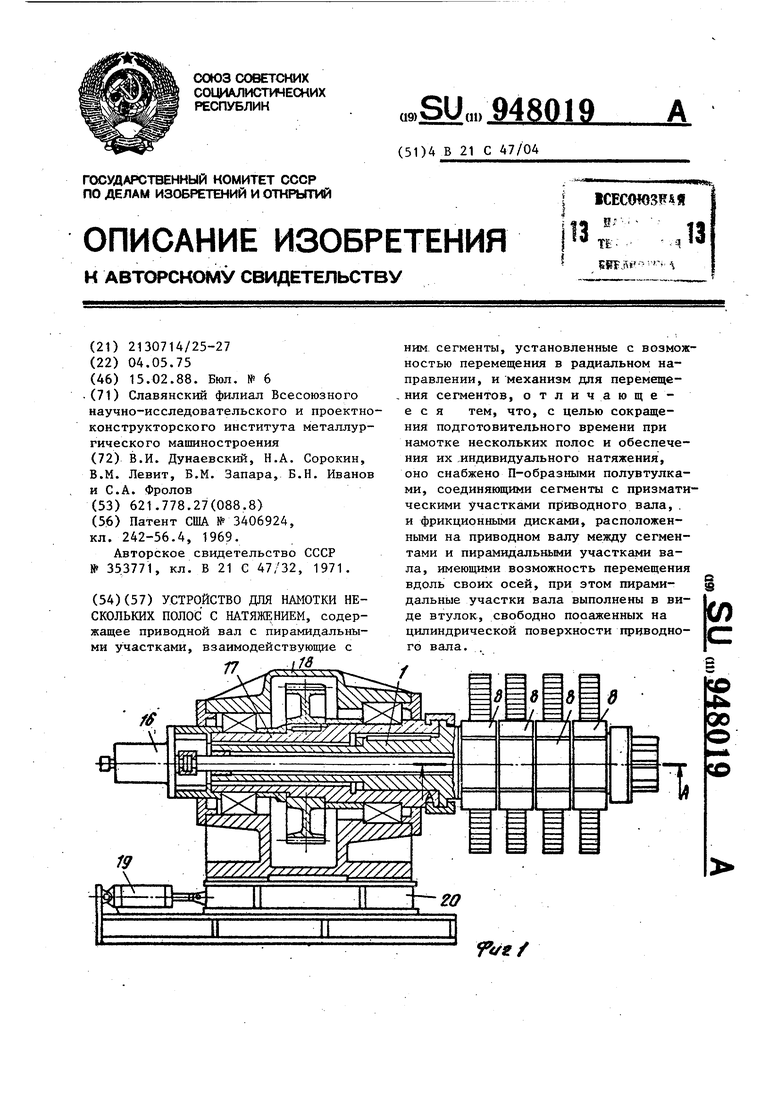

19 Наиболее близким к изобретению яв ляется устройство для намотки полосы х: натяжением, содержащее приводной вал с пирамидальными участками, взаи модействующие с ним сегменты, установленные с возможностью перемещения в радиальном направлении, и механизм перемещения сегментов. Однако такое.техническое решение предназначено для намотки только одной полосы, так как при намотке нескольких полос не обеспечивается их Индивидуальное натяжение. Целью настоящего изобретения является сокращение подготовительного времени при намотке нескольких полос и обеспечение их индивидуального натяжения. Указанная цель достигается тем, что устройство снабжено П-образными полувтулками, соединяющими сегменты с призматическими участками приводног вала, и фрикционными дисками, распол женными на приводном валу между сегментами и пирамидальными участками вала,имеюп5ими возможность перемещения вдоль своих осей, при этом пирамидальные участки вала выполнены в вид втулок, свободно посаженных на цилин дрической поверхности приводного вала. На фиг. 1 схематично изображено предложенное устройство, общий вид в разрезе; на фиг. 2 - разрез А-А на фиг. 1 (барабан разжат)j на фиг.З то же, барабан сжат; на фиг. 4 - то же, намотка на гильзы; на фиг. 5 то же, укладка полос на 2 разжимных барабана; на фиг. 6 - то же, настрой ка барабана по ширине полосы; на фиг. 7 - разрез Б-Б на фиг. 2 (бара бан сжат); на фиг. 8 - то же, барабан сжат; на фиг. 9 - разрез В-В на фиг. 3; на фиг. 10 - разрез Г-Г фиг. 2. Устройство включает приводной вал 1 с насаженными на нем ведущими фрикционными дисками 2, которые имеют выступы, входящие в продольный шпоноч ный паз приводного вала 1, Диски 2 фрикционно сцепляются с пирамидальными втулками 3 и ведомыми дисками которые передают крутящий момент от ведущих дисков 2 к перемещающимся в радиальном напралвении сегментам 5 помощью выступов 6, входящих в ради альные пазы сегментов 5. Угол наклона d (фиг. 2) клиновых поверхностей пирамидальной втулки 3 и сегментов 5 должен быть меньше угла трения во избежание проседания сегментов 5 во время намотки полосы. Сегменты 5 соединяются подвижно с пирамидальными втулками 3 выступами 7, образуя разжимные барабаны 8, которые установлены последовательно таким образом, что каждая пирамидальная втулка 3 последующего разжимного барабана связана с помощью П-образных полувтулок 9, зафиксированных обечайками 10, с сегментами 5 предьздущего разжимного барабана. При этом, пирамидальная втулка 3 первого барабана связана с выступом 11 приводного вала 1, а сегменты 5 последнего барабана связаны со штангой 12 с помощью крестовины 13 и полувтулок 14, зафиксированных обечайкой 15. Количество барабанов устанавливается по максимальному количеству наматываемых полос. Штанга 12 проходит внутри приводного вала 1 и соединена с гидравлическим силовым устройством 16. Приводной вал 1 и гидравлическое силовое устройство 16 закреплены на полом валу 17 редуктора 18, который установлен на перемещающейся с помощью гидроцилиндра 19 передвижной раме 20. Устройство выполнено передвижным для настройки на ширину при изменении сортамента наматываемых полос. При настройке расстояние между барабанами можно изменять с помощью сменного комплекта полувтулок 21 и ведущих фрикционных дисков 22, размеры которых изменяются в зависимости от ширины полосы. Зазоры сР(фиг. 7) между сегментами 5 определяют величину складывания каждого барабана. В разжатом положении барабанов между полуобоймами 9 и 14 и сегментами 5 образуются зазоры /з (фиг. 2), благодаря которым исключается трение между ними при различных оборотах барабанов. Зазоры S между сегментами 5 соседних барабанов должны выбираться с учетом износа фрикционных пар.I Полоса может наматываться как на барабаны, так и на гильзы 23 (фиг.4). Работает устройство следующим образом. При намотке полосы без гильз (фиг. 2) барабаны разжаты на максимальный размер, а фрикционные диски 2 зажаты между пирамидальными втулка ми 3 и ведомыми дисками 4 с помощью гидравлического силового устройства 16, штанги 12 и крестовины 13. Полосы прикрепляются к сегментам 5 разжимных барабанов, например, липкой лентой или захлестываются, и производится намотка. Приводной вал 1 должен вращаться со скоростью, обеспечивающей скольжение во всех фрикционных парах для компенсации возможной разницы в диаметрах наматываемых рулонов, вызванной разнотолщинностью исходной полосы по ширине. Постоянное натяжение в полосах по мере диаметра рулонов обеспечивается изменением усилия гидравлическо го силового устройства 16. После на мотки рулонов барабаны последователь но складьшаются с помощью гидравлического силового устройства 16, пере мещающегося штангу 12, крестовину 13 и полувтулки 9 и 14. При этом сегмен ты 5 перемещаются в осевом направлении до тех пор, пока зазор cf между ними не будет выбран. После этого ба рабан перемещается в осевом направлении как одно целое, обеспечивая складьшание других барабанов. При1; этом, последовательность складывания или разжима барабанов не имеет значения . После складывания барабанов (фиг. рулоны снимаются, и устройство готово к намотке. Настройка устройства для обеспечения расположения полос н барабанах при изменении ширины наматываемых полос осуществляется либо его смещением гидроцилиндром 19, либо укладкой одной полосы на несколь ко разжимных барабанов, либо изменением расстояния между барабанами с помощью сменных комплектов полувтулок 21 и ведущих фрикционных дисков 22 (фиг. 6). В случае, если длина сегментов равна удвоенной минимальной ширине наматываемых на два устройства полос устройство обеспечивает намотку свыше 80% возможного сортамента полос по ширине без перенастройки барабанов. Установка сегментов с минимальным зазором по длине &арабана позволяет укладывать полосу одновременно на два и более барабанов без ее повреждения. При намотке полос на гильзы 23 устройство работает таким же образом, только ведущие фрикционные диски 2 зажимаются между пирамидальными втулками 3 и ведомыми дисками А, которые упираются в сегменты 5, расклинивающие по внутреннему диаметру гильзы 23. При этом между ведущим диском 2 и пирамидальной втулкой 3 последующего барабана образуется зазор вследствие того, что гильзы 23 имеют размер по внутреннему диаметру меньший максимального диаметра разжатых барабанов. Устройство позволяет производить намотку нескольких полос как на барабан непосредственно, так и на намоточные гильзы. При этом к гильзам не предъявляются высокие требования по точности v расточки внутреннего диаметра, параллельности и чистоте поверхности торцов, а также по применяемым материадам. Достаточная величина складывания барабанов позволяет облегчить съем рулонов и упростить перенастройку устройства на ширину при изменении сортамента наматываемых полос. Использование данного-устройства в линиях продольной резки полосы позволяет увеличить производительность за счет сокращения времени подготовки устройства к работе, а также уменьшить затраты на изготовление намоточных гильз или исключить их и производить намотку нескольких поос непосредственно на барабан. Количество обслуживающего персонала ожет быть сокращено за счет полной еханизации процесса съема рулонов и подготовки устройства к намотке следующих полос.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для намотки нескольких полос | 1977 |

|

SU948017A1 |

| УСТРОЙСТВО ДЛЯ НАМОТКИ ПОЛОС РЕЗИНОКОРДНОГО МАТЕРИАЛА | 2003 |

|

RU2247656C1 |

| Непрерывный агрегат для производства узких полос | 1978 |

|

SU948018A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЛЮМИНИЕВОЙ ФОЛЬГИ И ШПУЛЯ ДЛЯ ЕЕ НАМОТКИ | 2009 |

|

RU2424075C2 |

| Устройство для намотки нескольких полос с натяжением | 1980 |

|

SU937074A1 |

| Механизм перемещения клиньев барабана намоточно-размоточного устройства для металлической полосы | 1981 |

|

SU1015958A1 |

| Устройство для перемотки рулонов и контроля качества тонких металлических лент | 1972 |

|

SU595035A1 |

| УСТРОЙСТВО ДЛЯ НАМАТЫВАНИЯ ПОЛОСОВОГО МАТЕРИАЛА В РУЛОН | 2015 |

|

RU2619418C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ РАЗЖИМНОГО БАРАБАНА МОТАЛКИ | 2008 |

|

RU2431533C1 |

| Устройство для намотки нескольких полос | 1977 |

|

SU993518A1 |

УСТРОЙСТВО ДЛЯ НЕСКОЛЬКИХ полос С НАТЯЖЕНИЕМ, содержащее приводной вал с пирамидальными участками, взаимодействующие с ним сегменты, установленные с возможностью перемещения в радиальном направлении, и механизм для перемеще, ния сегментов, отличающееся тем, что, с целью сокращения подготовительного времени при намотке нескольких полос и обеспечения их ,индивидуального натяжения, оно снабжено П-образными полувтулками, соединяющими сегменты с призматическими участками приводного вала, . и фрикционными дисками, расположенными на приводном валу между сегментами и пирамидальньми участками вала, имеющими возможность перемещения вдоль своих осей, при этом пирамидальные участки вала выполнены в ви(Л де втулок, свободно посаженных на цилиндрической поверхности приводного вала. ф 4 00 со го

в-в

15

Л

| Патент США № 3406924, кл | |||

| Металлические подъемные леса | 1921 |

|

SU242A1 |

| БАРАБАН МОТАЛКИ | 0 |

|

SU353771A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-02-15—Публикация

1986-05-04—Подача