5-6

со

С

| название | год | авторы | номер документа |

|---|---|---|---|

| БАРАБАН МОТАЛКИ | 1971 |

|

SU311679A1 |

| Стенд для сборки и разборки изделий | 1990 |

|

SU1776534A1 |

| Двухбарабанная моталка | 1983 |

|

SU1166855A1 |

| Механизм перемещения клиньев барабана намоточно-размоточного устройства для металлической полосы | 1981 |

|

SU1015958A1 |

| Барабан моталки горячей полосы | 1979 |

|

SU845943A1 |

| Устройство для намотки нескольких полос с натяжением | 1986 |

|

SU948019A1 |

| БАРАБАН МОТАЛКИ ШИРОКОЙ ПОЛОСЫ | 2004 |

|

RU2283198C1 |

| Разматыватель рулонов полосы консольного типа | 1990 |

|

SU1764735A1 |

| Двухкорпусная моталка | 1977 |

|

SU818702A1 |

| Намоточно-размоточное устройство для металлической полосы | 1977 |

|

SU858231A1 |

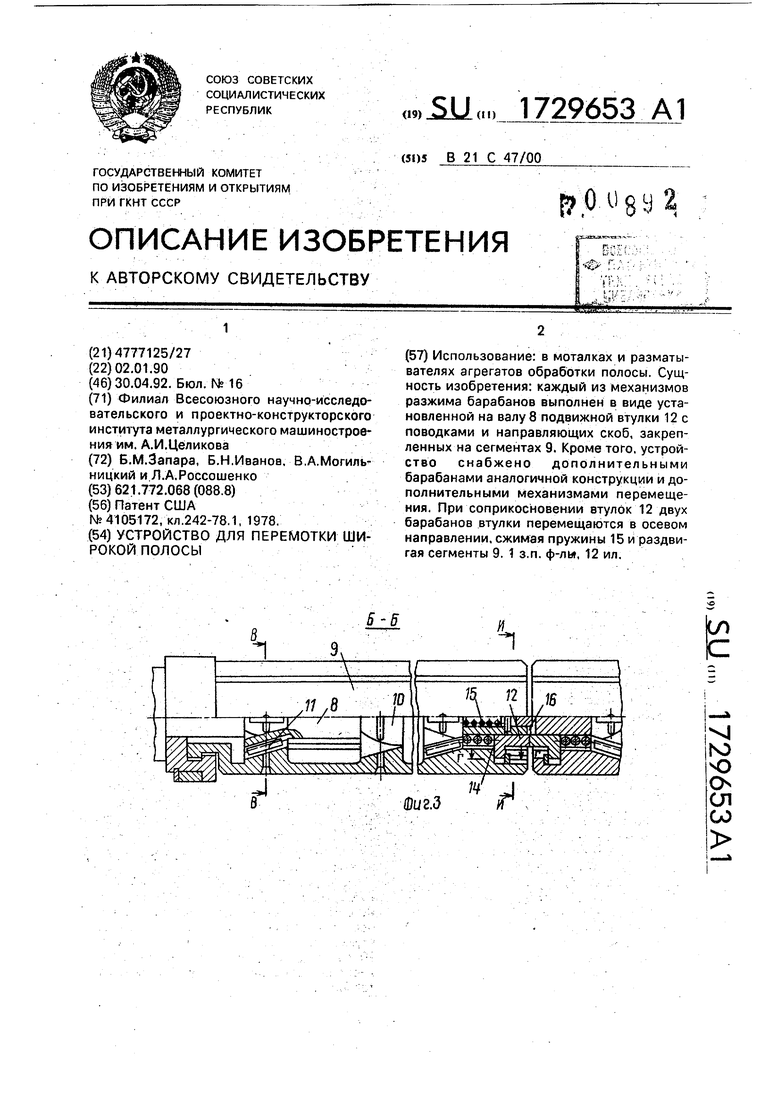

Использование: в моталках и разматы- вателях агрегатов обработки полосы. Сущность изобретения: каждый из механизмов разжима барабанов выполнен в виде установленной на валу 8 подвижной втулки 12 с поводками и направляющих скоб, закрепленных на сегментах 9. Кроме того, устройство снабжено дополнительными барабанами аналогичной конструкции и дополнительными механизмами перемещения. При соприкосновении втулок 12 двух барабанов втулки перемещаются в осевом направлении, сжимая пружины 15 и раздвигая сегменты 9. 1 з.п. ф-ли, 12 ил.

Шиг.З

го ю о ел со

Изобретение относится к металлургии и может использоваться в моталках и разма- тывателях агрегатов обработки полосы.

Известны устройства для перемотки полосы, содержащие два подвижных в осевом направлении барабана, каждый в виде вала с клиновыми выступами и сегментами. При этом каждый барабан снабжен механизмом осевого перемещения сегментов относительно вала.

Недостатки таких устройств - сложность конструкции, большие габариты и вес.

Наиболее близким к изобретению является устройство для перемотки полосы, содержащее два подвижных в осевом направлении барабана, каждый в виде вала с клиновыми выступами и клиновыми сегментами, установленными с возможностью взаимодействия своими клиновыми поверхностями с клиновыми выступами вала и ра- диального перемещения относительно последних, а также механизмы осевого перемещения сегментов относительно вала.

Недостатки такого устройства - громоздкость и сложность конструкции, длитель- ный цикл подготовки к работе в связи с необходимостью поочередной работы механизмов осевого перемещения сегментов и механизмов перемещения барабанов при обработке каждого рулона.

Цель изобретения - повышение производительности и снижение металлоемкости.

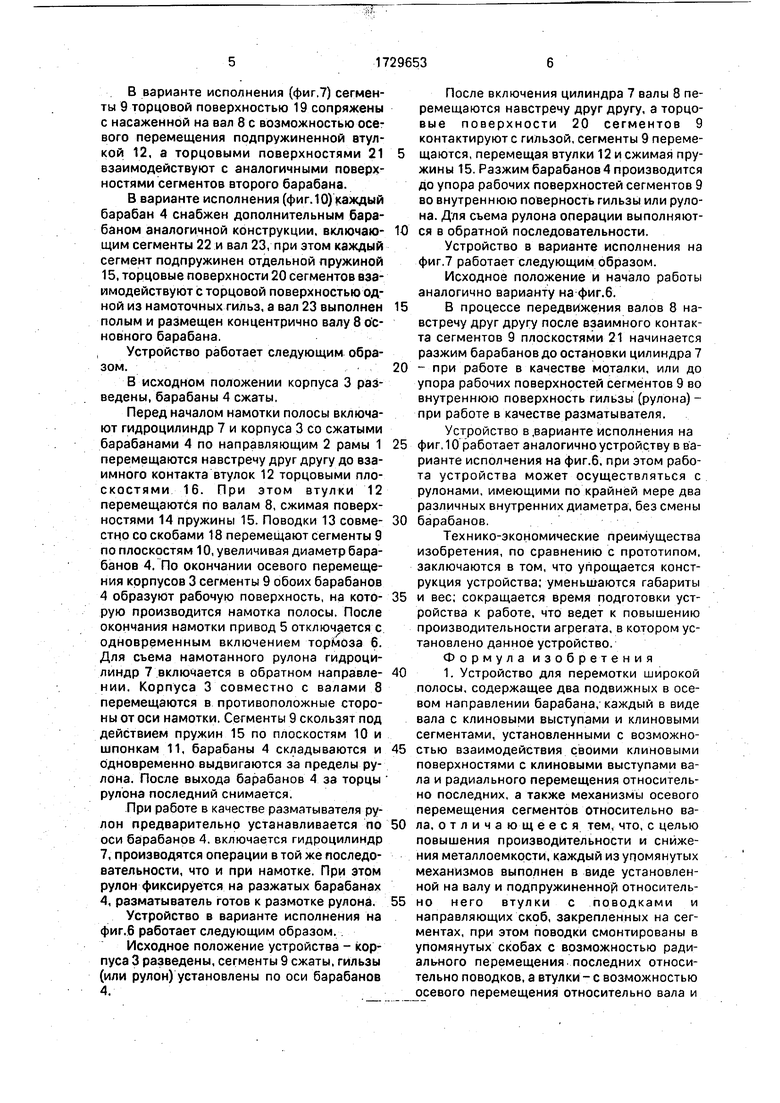

Эта цель достигается тем, что в устройстве для перемотки широкой полосы, со- держащем два подвижных в осевом направлении барабана, каждый в виде вала с клиновыми выступами и клиновыми сегментами, установленными с возможностью взаимодействия своими клиновыми поверх- ностями с выступами вала и радиального перемещения относительно последних, а также механизмы осевого перемещения сегментов относительно вала, каждый из упомянутых механизмов выполнен в виде установленной на валу и подпружиненной относительно него втулки с поводками и направляющих скоб, закрепленных на сегментах, при этом поводки смонтированы в упомянутых скобах с возможностью ради- ального перемещения последних относительно вала и взаимодействия своими торцами с соответствующими торцевыми поверхностями сегментов.

Кроме того, устройство снабжено до- полнительными барабанами аналогичной конструкции и дополнительными механизмами перемещения сегментов этих барабанов, причем валы дополнительных барабанов выполнены полыми и размещены концентрично валам основных барабанов.

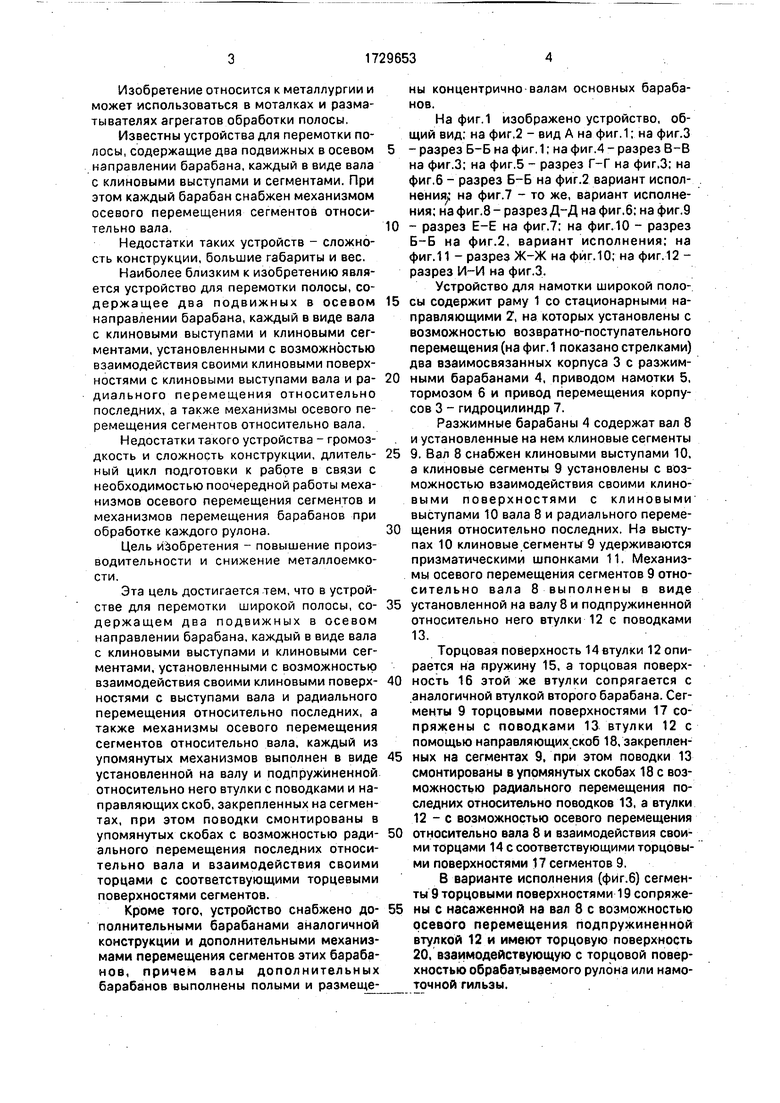

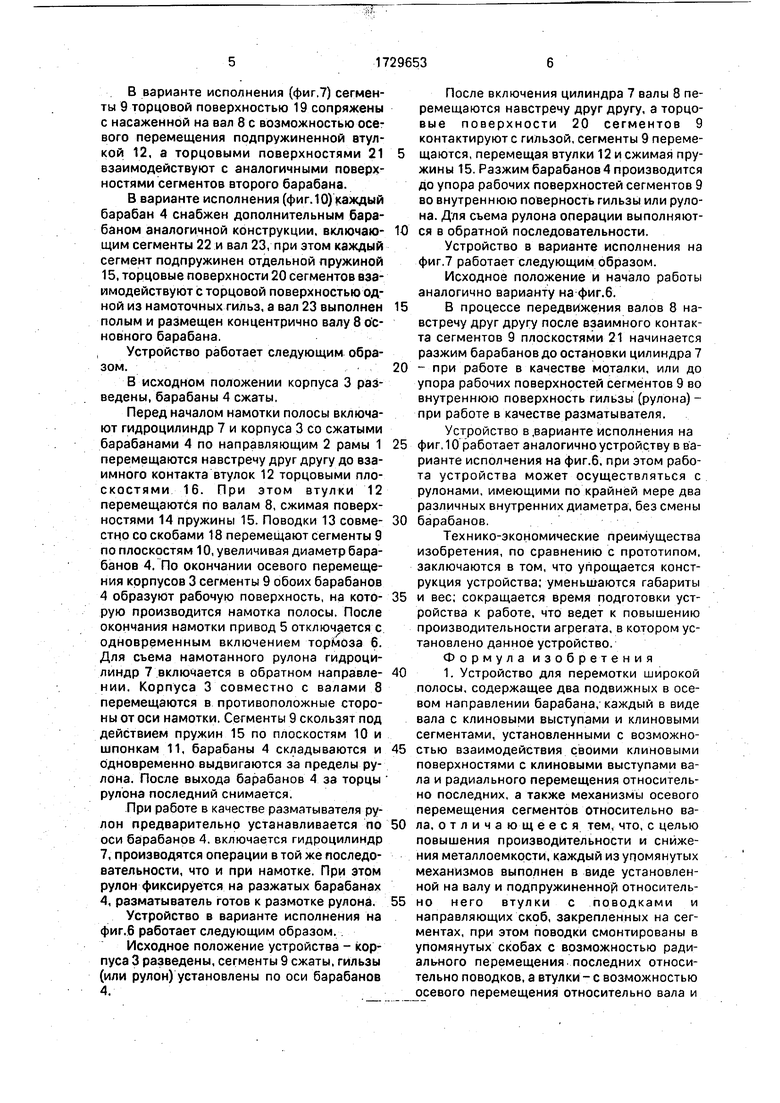

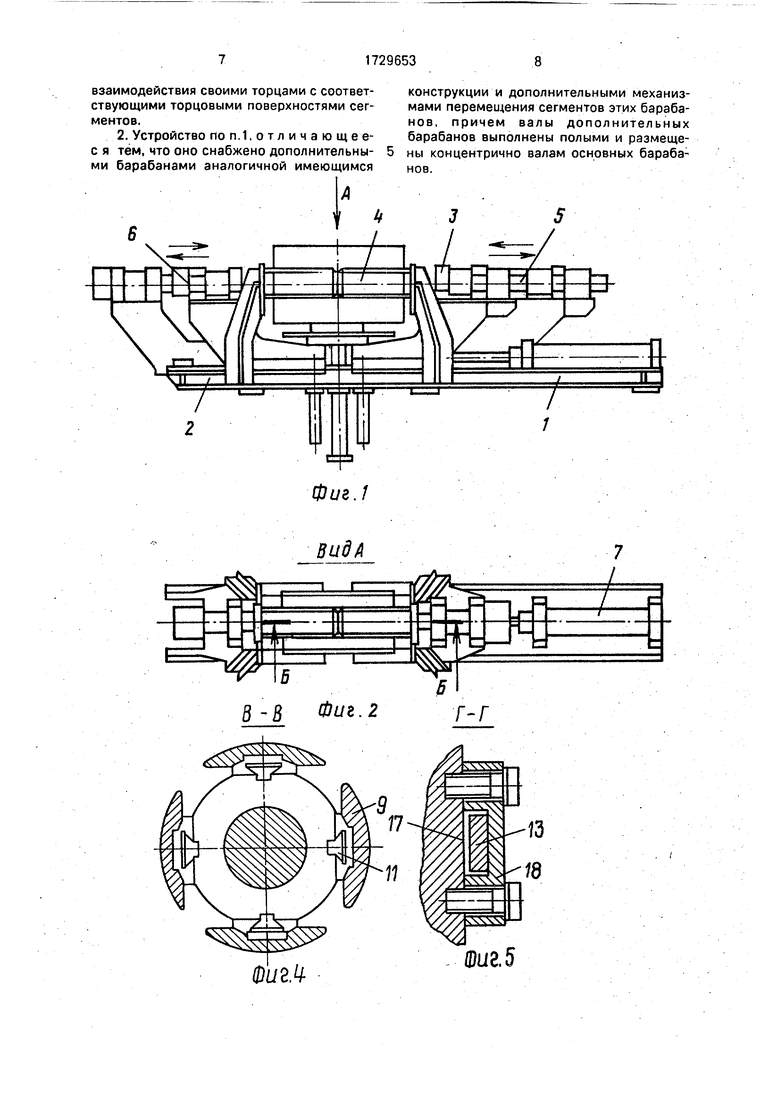

На фиг.1 изображено устройство, общий вид; на фиг.2 - вид А на фиг.1; на фиг.З

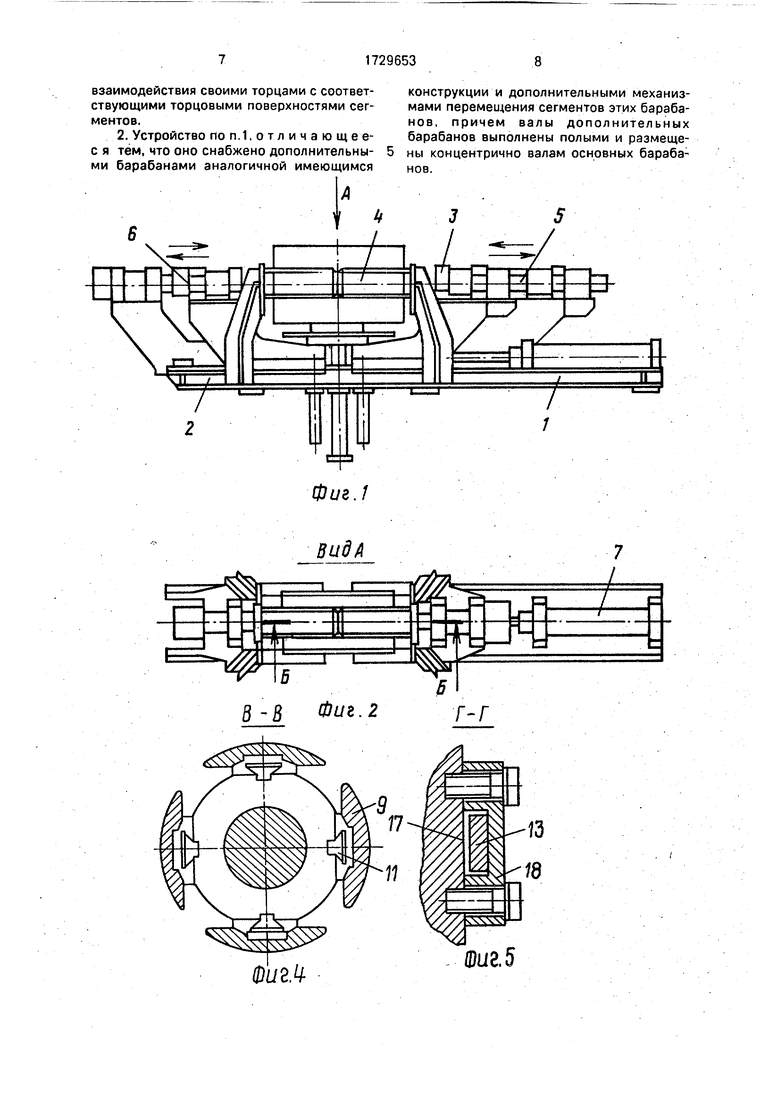

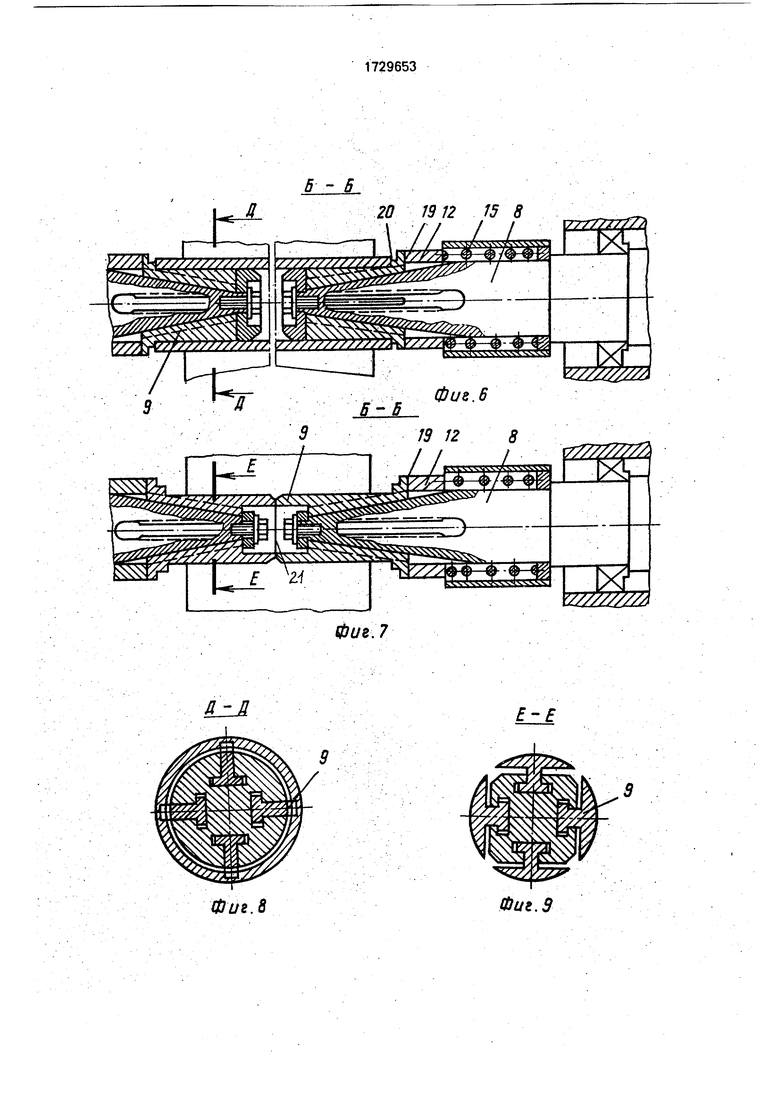

-разрез Б-Б на фиг. 1; на фиг.4 - разрез В-В на фиг.З; на фиг.5 - разрез Г-Г на фиг.З; на фиг.6 - разрез Б-Б на фиг.2 вариант исполнения - на фиг.7 - то же, вариант исполнения; на фиг.З - разрез Д-Д на фиг.6; на фиг.9

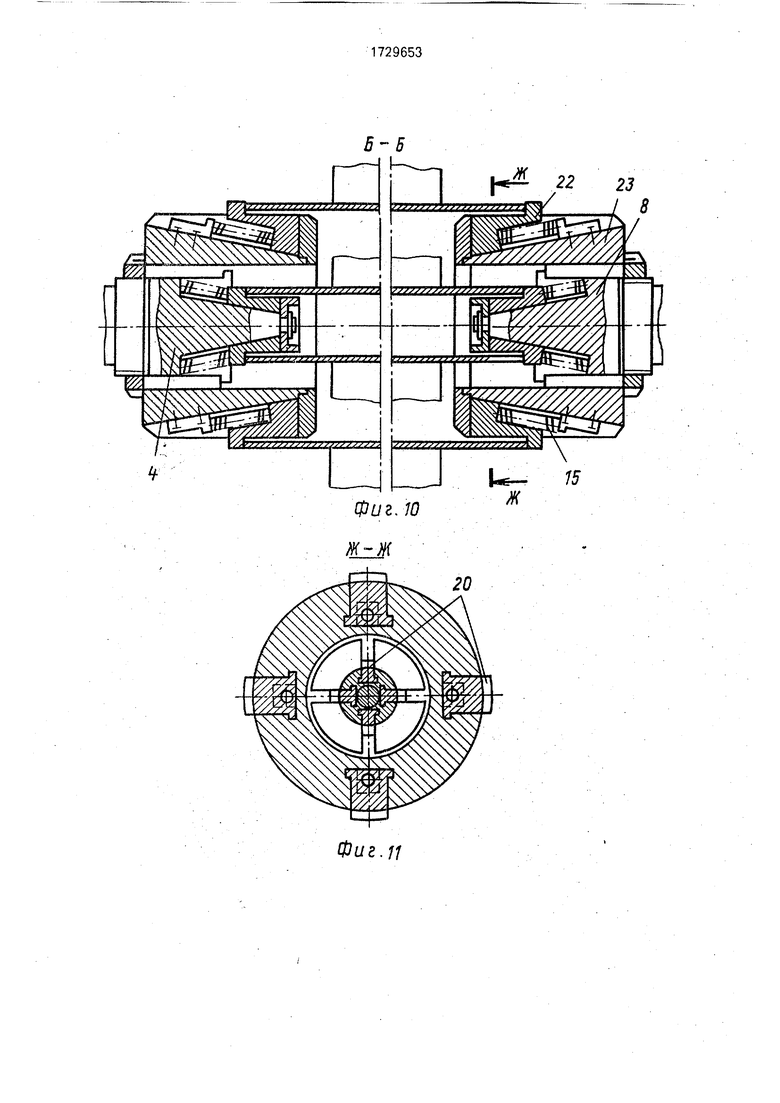

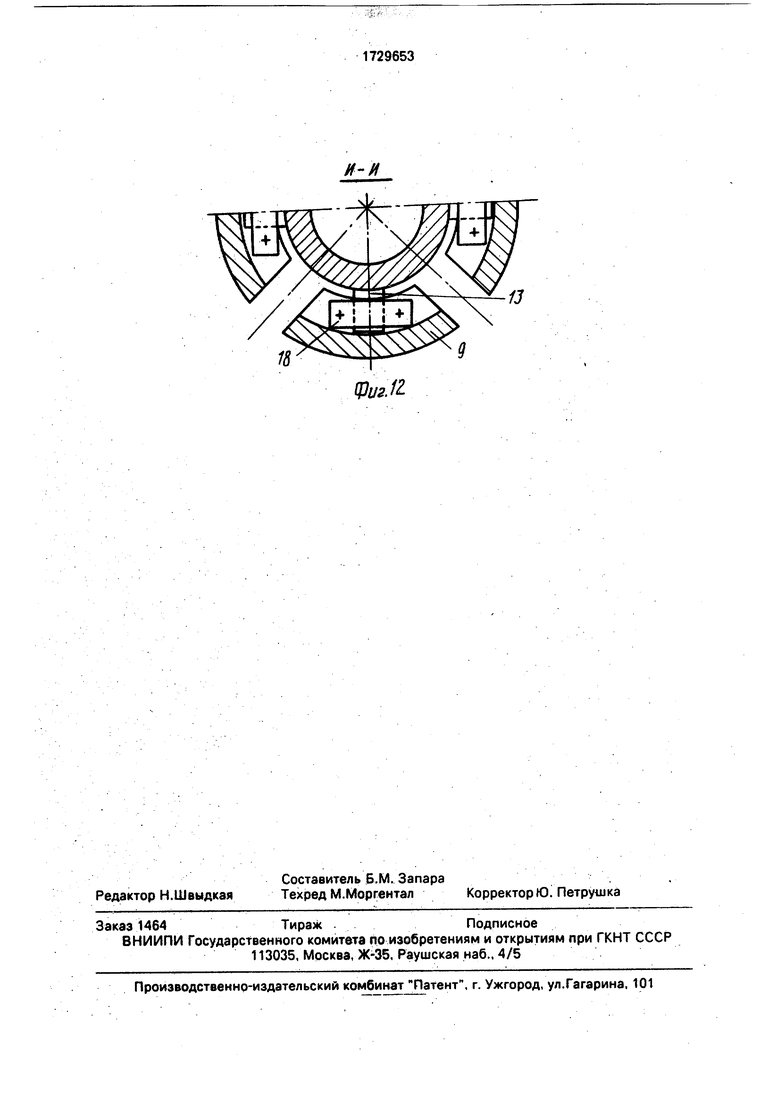

-разрез Е-Е на фиг.7; на фиг.10 - разрез Б-Б на фиг.2, вариант исполнения; на фиг.11 - разрез Ж-Ж на фйг.10; на фиг.12 - разрез И-И на фиг.З.

Устройство для намотки широкой полосы содержит раму 1 со стационарными направляющими 2, на которых установлены с возможностью возвратно-поступательного перемещения (на фиг. 1 показано стрелками) два взаимосвязанных корпуса 3 с разжимными барабанами 4, приводом намотки 5, тормозом 6 и привод перемещения корпусов 3 - гидроцилиндр 7.

Разжимные барабаны 4 содержат вал 8 и установленные на нем клиновые сегменты 9. Вал 8 снабжен клиновыми выступами 10, а клиновые сегменты 9 установлены с возможностью взаимодействия своими клиновыми поверхностями с клиновыми выступами 10 вала 8 и радиального перемещения относительно последних. На выступах 10 клиновые сегменты 9 удерживаются призматическими шпонками 11. Механизмы осевого перемещения сегментов 9 относительно вала 8 выполнены в виде установленной на валу 8 и подпружиненной относительно него втулки 12 с поводками 13.

Торцовая поверхность 14 втулки 12 опирается на пружину 15, а торцовая поверхность 16 этой же втулки сопрягается с аналогичной втулкой второго барабана. Сегменты 9 торцовыми поверхностями 17 сопряжены с поводками 13 втулки 12 с помощью направляющих скоб 18, закрепленных на сегментах 9. при этом поводки 13 смонтированы в упомянутых скобах 18 с возможностью радиального перемещения последних относительно поводков 13, а втулки 12 - с возможностью осевого перемещения относительно вала 8 и взаимодействия своими торцами 14с соответствующими торцовыми поверхностями 17 сегментов 9.

В варианте исполнения (фйг.6) сегменты 9 торцовыми поверхностями 19 сопряжены с насаженной на вал 8 с возможностью осевого перемещения подпружиненной втулкой 12 и имеют торцовую поверхность 20. взаимодействующую с торцовой поверхностью обрабатываемого рулона или намоточной гильзы..

В варианте исполнения (фиг,7) сегменты 9 торцовой поверхностью 19 сопряжены с насаженной на вал 8 с возможностью осевого перемещения подпружиненной втулкой 12, а торцовыми поверхностями 21 взаимодействуют с аналогичными поверхностями сегментов второго барабана.

В варианте исполнения (фиг. 10) каждый барабан 4 снабжен дополнительным барабаном аналогичной конструкции, включающим сегменты 22 и вал 23, при этом каждый сегмент подпружинен отдельной пружиной 15, торцовые поверхности 20 сегментов взаимодействуют с торцовой поверхностью одной из намоточных гильз, а вал 23 выполнен полым и размещен концентрично валу 8 о с- новного барабана.

Устройство работает следующим образом.

В исходном положении корпуса 3 разведены, барабаны 4 сжаты.

Перед началом намотки полосы включают гидроцилиндр 7 и корпуса 3 со сжатыми барабанами 4 по направляющим 2 рамы 1 перемещаются навстречу друг другу до взаимного контакта втулок 12 торцовыми плоскостями 16. При этом втулки 12 перемещаются по валам 8, сжимая поверхностями 14 пружины 15. Поводки 13 совместно со скобами 18 перемещают сегменты 9 по плоскостям 10, увеличивая диаметр барабанов 4. По окончании осевого перемещения корпусов 3 сегменты 9 обоих барабанов 4 образуют рабочую поверхность, на которую производится намотка полосы. После окончания намотки привод 5 отключается с одновременным включением тормоза 6. Для съема намотанного рулона гидроцилиндр 7 включается в обратном направлении. Корпуса 3 совместно с валами 8 перемещаются в противоположные стороны от оси намотки. Сегменты 9 скользят под действием пружин 15 по плоскостям 10 и шпонкам 11, барабаны 4 складываются и одновременно выдвигаются за пределы рулона. После выхода барабанов 4 за торцы рулона последний снимается.

При работе в качестве разматывателя рулон предварительно устанавливается по оси барабанов 4. включается гидроцилиндр 7, производятся операции в той же последовательности, что и при намотке. При этом рулон фиксируется на разжатых барабанах 4, разматыватель готов к размотке рулона.

Устройство в варианте исполнения на фиг.6 работает следующим образом..

Исходное положение устройства - корпуса 3 разведены, сегменты 9 сжаты, гильзы (или рулон) установлены по оси барабанов 4.

После включения цилиндра 7 валы 8 перемещаются навстречу друг другу, а торцовые поверхности 20 сегментов 9 контактируют с гильзой, сегменты 9 перемещаются, перемещая втулки 12 нежимая пружины 15. Разжим барабанов 4 производится до упора рабочих поверхностей сегментов 9 во внутреннюю поверность гильзы или рулона. Для съема рулона операции выполняют0 ся в обратной последовательности.

Устройство в варианте исполнения на фиг.7 работает следующим образом.

Исходное положение и начало работы аналогично варианту на фиг.6.

5 В процессе передвижения валов 8 навстречу друг другу после взаимного контакта сегментов 9 плоскостями 21 начинается разжим барабанов до остановки цилиндра 7

0 - при работе в качестве моталки, или до упора рабочих поверхностей сегментов 9 во внутреннюю поверхность гильзы (рулона) - при работе в качестве разматывателя.

Устройство в,варианте исполнения на

5 фиг, 10 работает аналогично устройству в варианте исполнения на фиг.6. при этом работа устройства может осуществляться с рулонами, имеющими по крайней мере два различных внутренних диаметра, без смены

0 барабанов.

Технико-экономические преимущества изобретения, по сравнению с прототипом, заключаются в том, что упрощается конструкция устройства; уменьшаются габариты

5 и вес; сокращается время подготовки устройства к работе, что ведет к повышению производительности агрегата, в котором установлено данное устройство.

Формула изобретения

полосы, содержащее два подвижных в осевом направлении барабана, каждый в виде вала с клиновыми выступами и клиновыми сегментами, установленными с возможно5 стью взаимодействия своими клиновыми поверхностями с клиновыми выступами вала и радиального перемещения относительно последних, а также механизмы осевого перемещения сегментов Относительно ва0 ла, отличающееся тем, что, с целью повышения производительности и снижения металлоемкости, каждый из упомянутых механизмов выполнен в виде установленной на валу и подпружиненной относитель5 но него втулки с поводками и направляющих скоб, закрепленных на сегментах, при этом поводки смонтированы в упомянутых скобах с возможностью радиального перемещения последних относительно поводков, а втулки - с возможностью осевого перемещения относительно вала и

взаимодействия своими торцами с соответствующими торцовыми поверхностями сегментов.

В-В- Фиг-2

ФМ.Чконструкции и дополнительными механизмами перемещения сегментов этих барабанов, причем валы дополнительных барабанов выполнены полыми и размещены концентрично валам основных барабанов.

Г-Г

Фаг.5

Фиг. ц

фигЛ

| Патент США № 4105172, кл.242-78.1, 1978 |

Авторы

Даты

1992-04-30—Публикация

1990-01-02—Подача