Изобретение относится к обработке металлов давлением и может быть использовано при переработке рулонов с большим диапазоном внутренних диа метров.

При холодной прокатке металлических полос на нереверсивных одноклетевых станах сталкиваются с проблемой прокатки рулонов полосы с различными внутренними диаметрами (как минимум двумя диаметрами), поступающих на стан в качестве подката с агрегатов бесслитковой прокатки (алюминиевая полоса), станов горячей и теплой прокатки, а также с самого стана холодной прокатки.

Указанное связано с тем, что по условиям бесслитковой или горячей и теплой прокатки разжимные барабаны намоточных устройств агрегатов, осуществляющих эти процессы, как правило, имеют больший диаметр (особенно это относится к станам, установленным ранее, чем станы холодной прокатки), чем разжимные барабаны разматывающих и сматывающих моталок станов холодной прокатки.

Стремление же иметь минимально возможный внутренний диаметр холодно катаных рулонов (именно этим определяется минимально возможный диаметр разжимных барабанов, сматывающей, а для нереверсивного одноклетевого стана и разматывающих моталок) диктуется более высокой их устойчивостью против сплющивания под собственным весом, минимальными размерами шпули (применяются при прокатке тонких полос) и более поздним началом их применения (с меньших толщин, чем при больших диаметрах разжимных барабанов) в процессе холодной прокатки на вышеуказанных станах, что повышает их производительность.

С проблемой различных внутренних диаметров также приходится сталкиваться, когда на разматыватели разделочных агрегатов поступают рулоны с разных станов, имеющих барабаны сматывающих моталок разных диаметров.

Вследствие вышесказанного разжимные барабаны разматывающих моталок станов и разделочных агрегатов приходится оснащать средствами для обработки рулонов с различными внутренними диаметра; ми,Известен барабан разматывателя, включающий клиновой вал и клиновые сегменты, опирающиеся на клиновые поверхности вала с возможностью возвратно- поступательного радиального перемещения относительно оси барабана.

На таком барабане возможны два положения клиновых сегментов относительно

оси барабана. Наиболее удаленное их положение - барабан раскрыт, и наименее удаленное - барабан сжат. На сжатый барабан одевают рулон, внутренний диаметр которого должен быть равен номинальному диаметру раскрытого барабана, т.е. при такой конструкции барабана на нем можно разматывать рулоны только с одним номинальным внутренним диаметром рулона.

0 Недостатком данного барабана является ограниченный диапазон раскрытия и, следовательно, ограниченный по внутреннему диаметру диапазон обрабатываемых на нем рулонов.

5 Известен также разжимной барабан для ленты, включающий клиновой вал, клиновые сегмента, опирающиеся на клиновые поверхности вала с возможностью возвратно-поступательного радиального пе0 ремещения относительно оси барабана, и взаимодействующие с клиновыми сегментами блок сегментных накладок в виде кольцевых накладок, направляющих, размещенных на кольцевых накладках, и контак5 тирующие с последними по поверхностям, расположенным под равными углами к двум смежным клиновым поверхностям, при этом кольцевые накладки связаны упругим элементом. В таком разжимном ба0 рабане кольцевые накладки могут быть прижаты упругими элементами к клиновым сегментам и перемещаться одновременно с ними, увеличивая тем самым диаметр барабана, а могут быть сняты е

5 барабана.

По сравнению с конструкцией барабана по авт. свид. 388807 барабан по авт. свид. 766703 имеет значительно больший диапазон раскрытия, и как следствие, более

0 широкие технологические возможности за счет увеличения диапазона обрабатываемых рулонов по внутреннему диаметру.

Недостатком этого барабана является невозможность применения его при боль5 ших скоростях размотки и натяжениях прокатываемой полосы из-за высоких центробежных усилий, действующих в конце размотки на накладки и элементы, связывающие накладки между собой (т.е. средства удержания накладок от разноса

очень слабые и весьма ненадежные) и отсутствие соответствующих средств удержания накладок от проворота под действием натяжения в полосе (средства удержания - только силы трения между клиновыми сег0 ментами и кольцевыми накладками, определяемые величиной усилий, создаваемых упругими элементами, связывающими между собой накладки, и усилием разжатия ба- оабана, что явно недостаточно).

Цель изобретения - повышение надежности за счет-повышения нагрузочной способности барабана по скорости прокатываемых полос и по натяжению в полосе разматываемого рулона.

Указанная цель достигается тем, что барабан снабжен размещенными на опорном валу с двух сторон от сегментов опорными элементами, блок сегментных накладок выполнен в виде установленной на этих опорных элементах и охватывающей сегменты обоймы с окнами по числу сегментов, в последних размещены с возможностью радиального и осевого перемещений сегментные ,накладки и элементы .фиксации сегментных накладок относительно обоймы, каждая пара сегментов и сегментных накладок выполнена с призматическими направляющими парами/размещенными на сопряженных поверхностях сегментов и накладок, и фиксатором положения накладки относительно сегмента в виде закрепленной на накладке выдвижной шпонки и сопряженного с последней отверстия, выполненного на наружной поверхности сег- мента.

При этом элементы фиксации сегментных накладок относительно обоймы выполнены в виде закрепленных на обойме планок с выступом и выполненных на бо- ковых поверхностях сегментных накладок Г-образных пазов, расположенных с возможностью сопряжения с выступом планки.

Кроме того, блок сегментных накладок снабжен узлами установочного осевого перемещения накладок, выполненными каждый в виде закрепленного на обойме винта и Т-образного паза, сопряженного с головкой винта и расположенного на торцовой поверхности соответствующей сегментной накладки.

Признаки, характеризующие выполнение блока сегментных накладок и его взаимодействия с валом барабана, а также выполнения клиновых сегментов и элементов фиксации, отсутствуют в устройстве, принятом в качестве прототипа.

Для того, чтобы повысить нагрузочную способность барабана по скорости прока- тываемой полосы и по натяжению в полосе разматываемого рулона и тем-самым повысить надежность эксплуатации барабана необходимы: размещение на опорном валу с двух сторон от сегментов опорных элементов, блок сегментных накладок, выполненный в виде установленной на этих опорных элементах и охватывающей-сегменты обоймы с окнами по числу сегментов, размещение в окнах обоймы сегментных накладок с возможностью радиального и осевого перемещения их, элементы фиксации сегментных накладок относительно обоймы, выполнение каждой пары сегментов и сегментных накладок с призматическими направляющими парами, размещенными на сопряженных поверхностях сегментов и накладок, фиксатор положения накладки относительно сегмента, выполненный в виде закрепленной на накладке выдвижной шпонки, и сопряженного с последней отверстия, выполненного на поверхности сегмента.

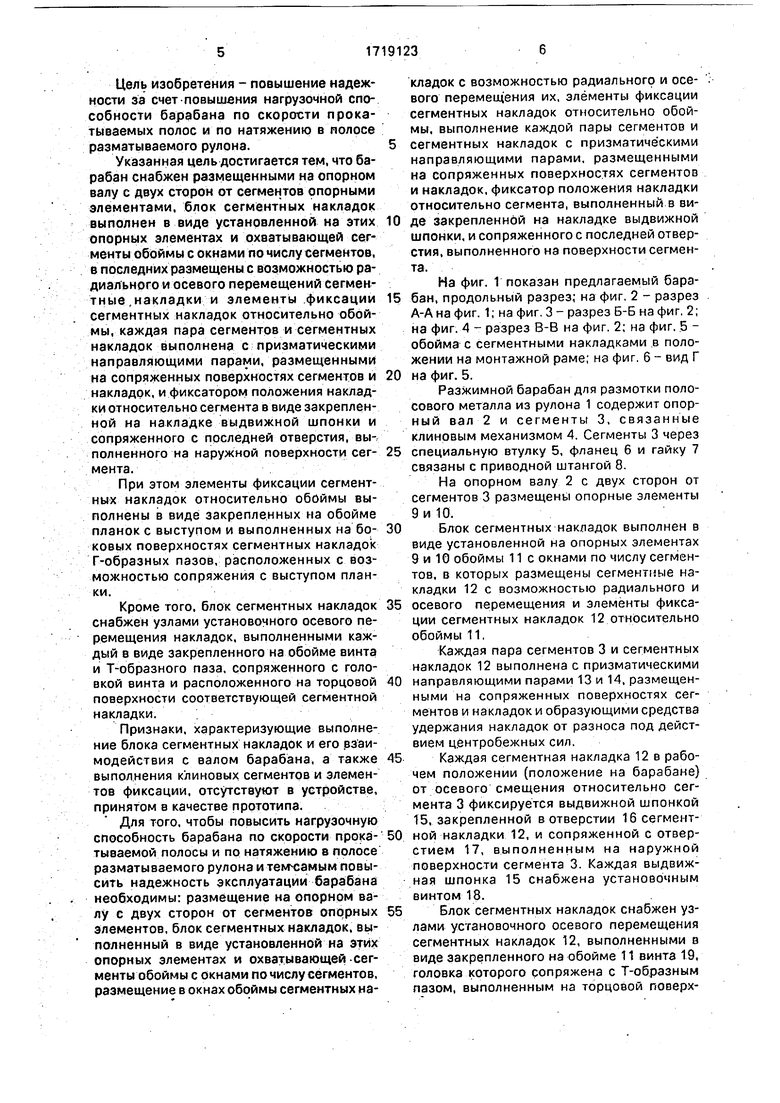

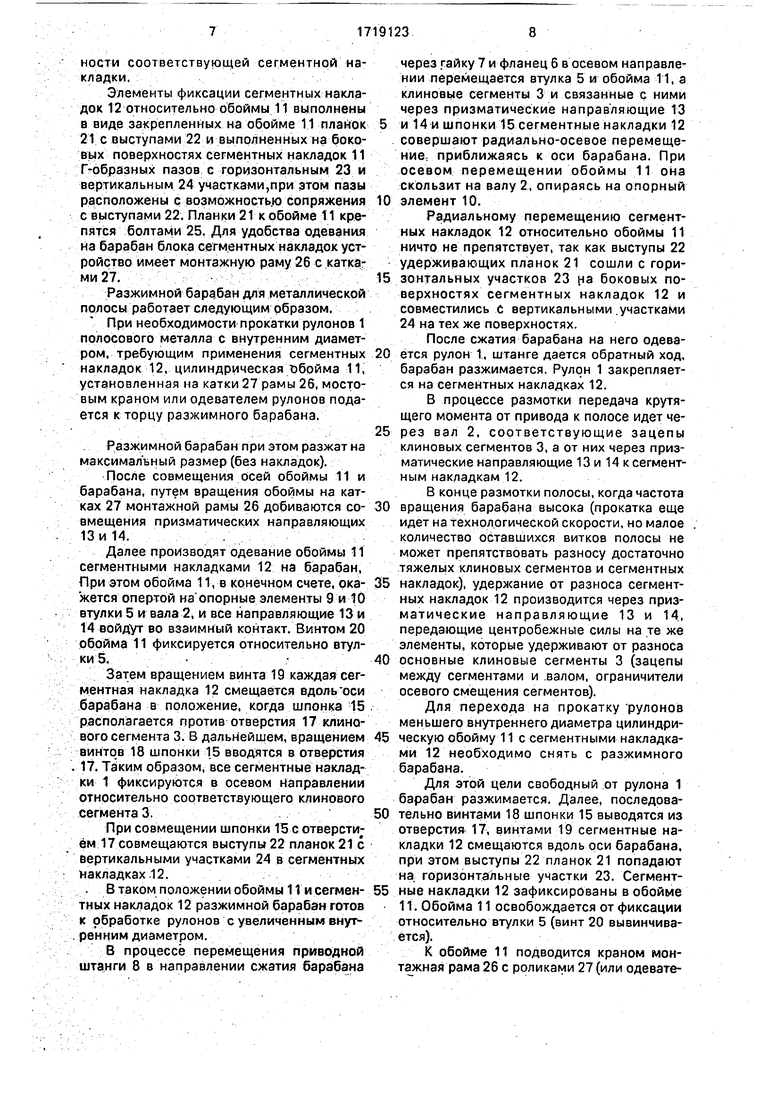

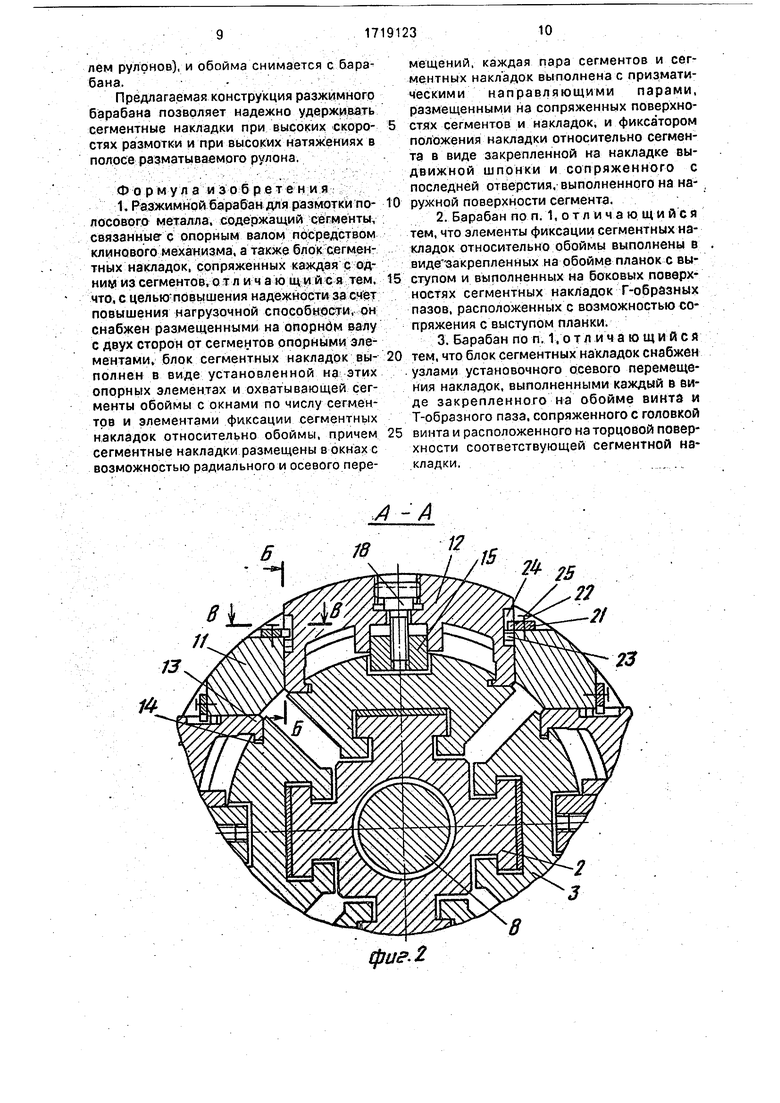

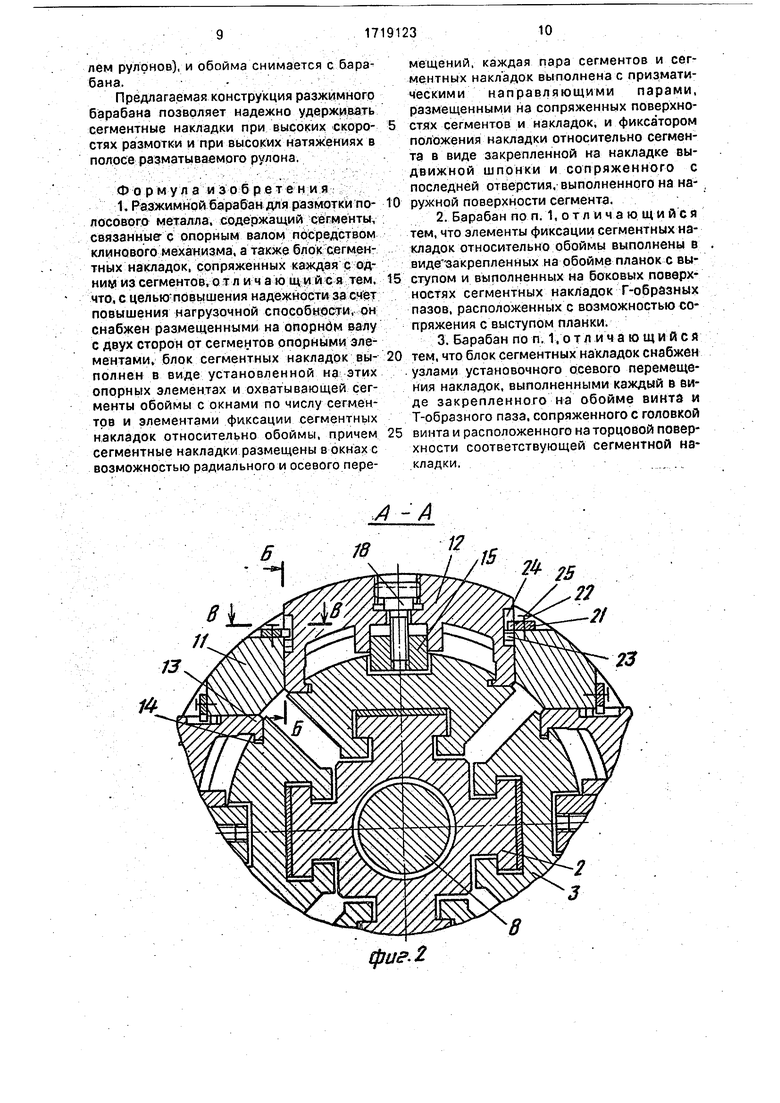

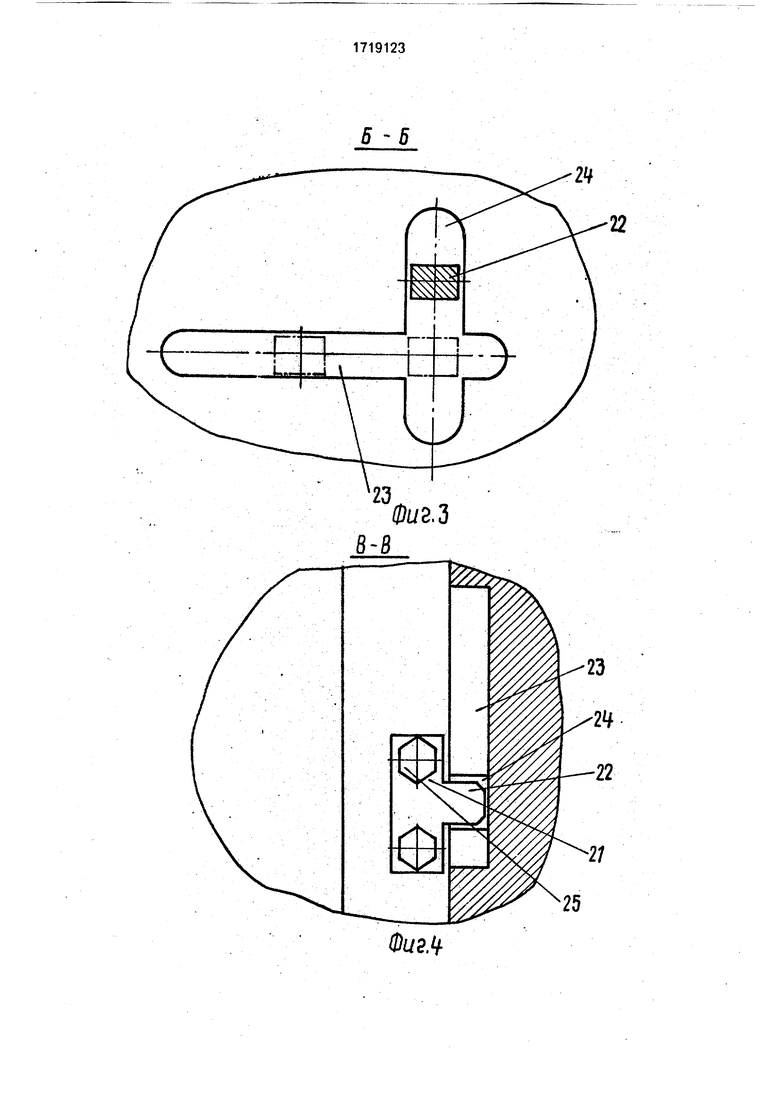

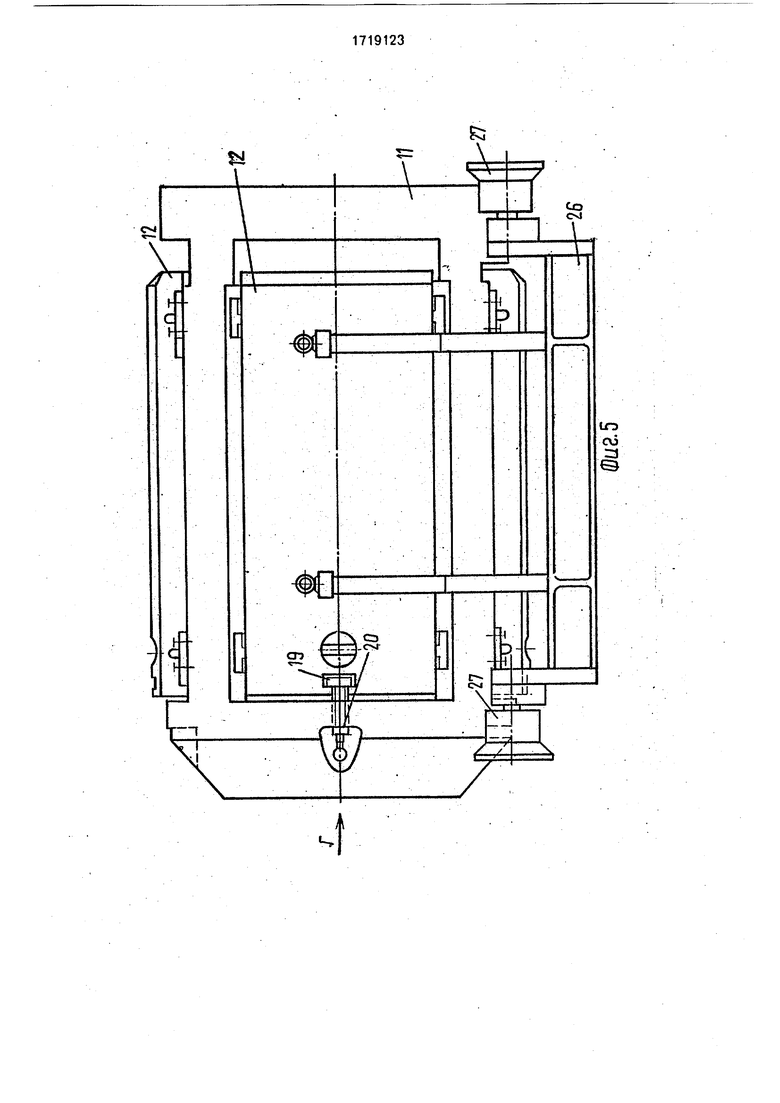

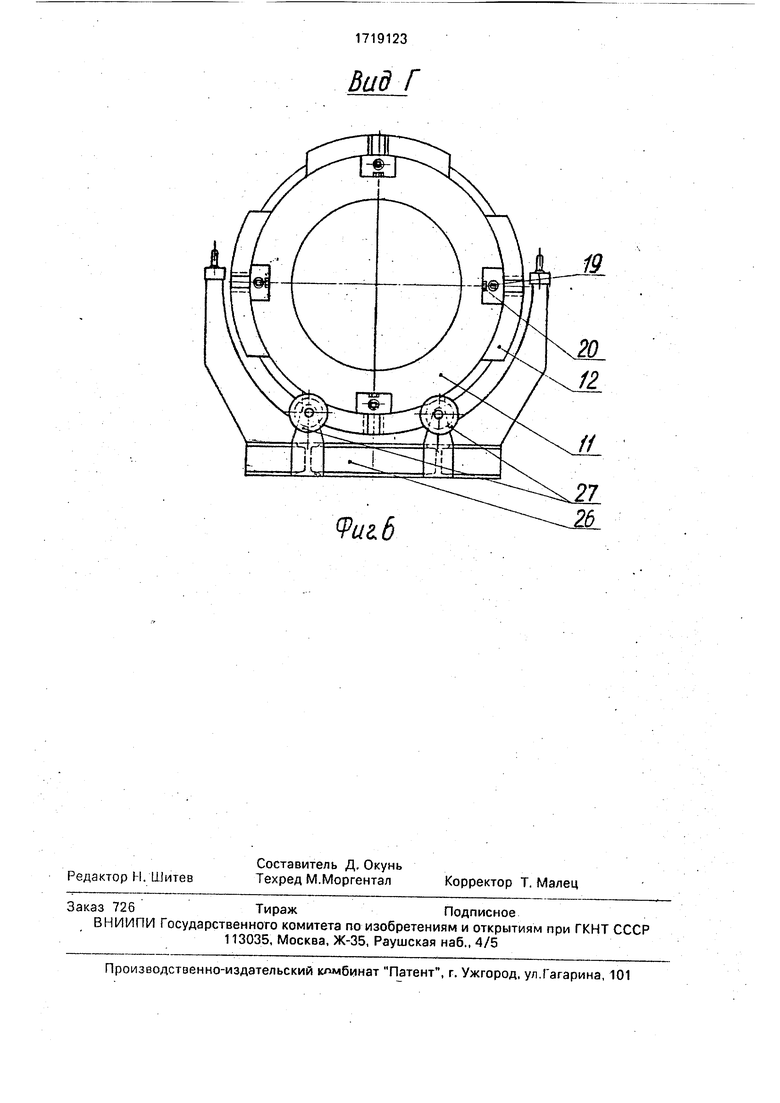

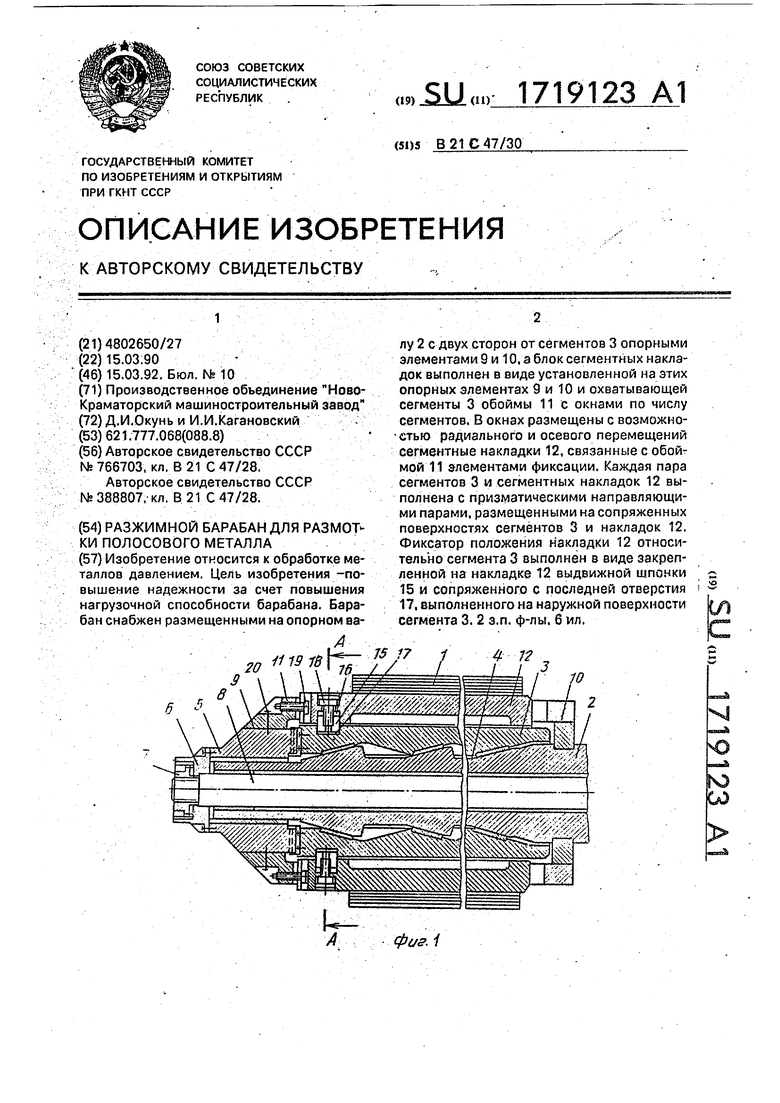

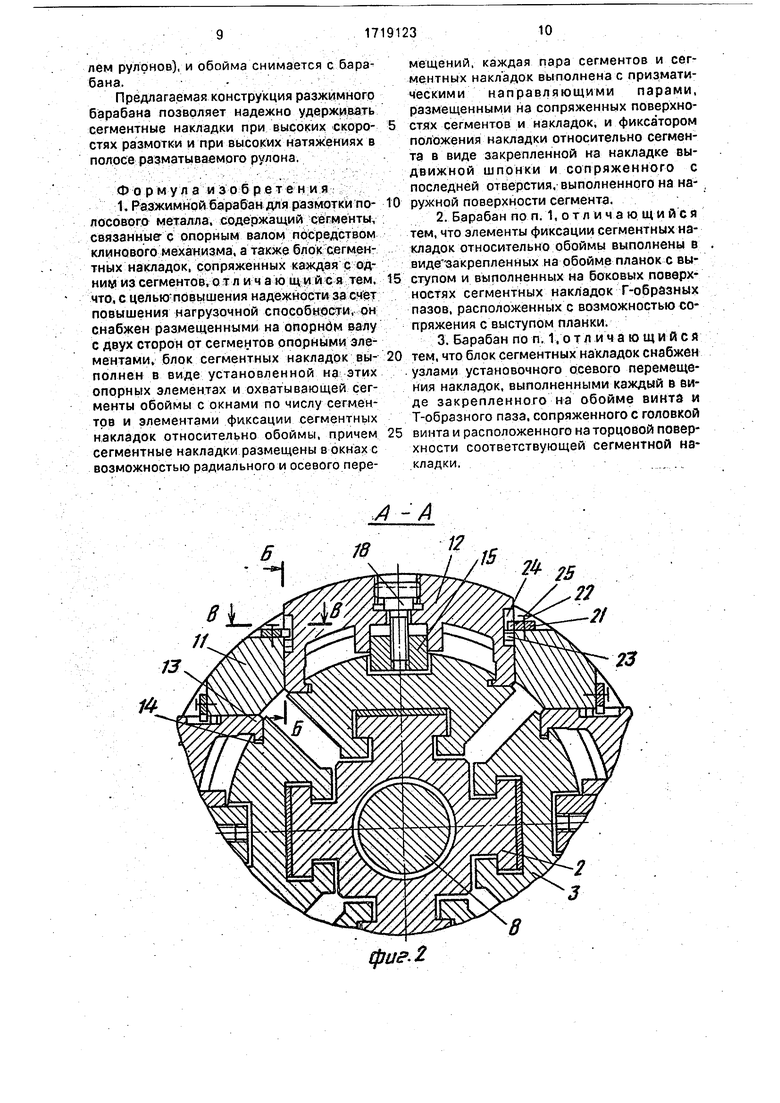

На фиг. 1 показан предлагаемый барабан, продольный разрез; на фиг. 2 - разрез А-Анафиг. 1; на фиг. 3- разрез Б-Б на фиг. 2; на фиг. 4 - разрез В-В на фиг. 2; на фиг. 5 - обойма с сегментными накладками в положении на монтажной раме; на фиг. 6 - вид Г на фиг. 5.

Разжимной барабан для размотки полосового металла из рулона 1 содержит опорный вал 2 и сегменты 3, связанные клиновым механизмом 4. Сегменты 3 через специальную втулку 5, фланец 6 и гайку 7 связаны с приводной штангой 8.

На опорном валу 2 с двух сторон от сегментов 3 размещены опорные элементы 9 и 10,

Блок сегментных накладок выполнен в виде установленной на опорных элементах 9 и 10 обоймы 11с окнами по числу сегментов, в которых размещены сегментные накладки 12 с возможностью радиального и осевого перемещения и элементы фиксации сегментных накладок 12 относительно обоймы 11.

Каждая пара сегментов 3 и сегментных накладок 12 выполнена с призматическими направляющими парами 13 и 14, размещенными на сопряженных поверхностях сегментов и накладок и образующими средства удержания накладок от разноса под действием центробежных сил.

Каждая сегментная накладка 12 в рабочем положении (положение на барабане) от осевого смещения относительно сегмента 3 фиксируется выдвижной шпонкой 15, закрепленной в отверстии 16 сегментной накладки 12, и сопряженной с отверстием 17, выполненным на наружной поверхности сегмента 3. Каждая выдвижная шпонка 15 снабжена установочным винтом 18.

Блок сегментных накладок снабжен узлами установочного осевого перемещения сегментных накладок 12, выполненными в виде закрепленного на обойме 11 винта 19, головка которого сопряжена с Т-образным пазом, выполненным на торцовой поверхости соответствующей сегментной наладки.

Элементы фиксации сегментных наклаок 12 относительно обоймы 11 выполнены виде закрепленных на обойме 11 планок 1 с выступами 22 и выполненных на боковых поверхностях сегментных накладок 11 Г-образных пазов с горизонтальным 23 и вертикальным 24 участками,при этом пазы расположены с возможностью сопряжения выступами 22. Планки 21 к обойме 11 крепятся болтами 25. Для удобства одевания на барабан блока сегментных накладок устройство имеет монтажную раму 26 с каткаи 27. . ; / .V ..,. ;: :, ..., . /

Разжимной барабан для металлической полосы работает следующим образом.

При необходимости прокатки рулонов 1 полосового металла с внутренним диаметром, требующим применения сегментных накладок 12, цилиндрическая обойма 11, становленная на катки 27 рамы 26, мостовым краном или одевателем рулонов подается к торцу разжимного барабана,

. Разжимной барабан при этом разжат на максимальный размер (без накладок).

После совмещения осей обоймы 11 и барабана, путем вращения обоймы на катках 27 монтажной рамы 26 добиваются совмещения призматических направляющих 13и 14..

Далее производят одевание обоймы 11 сегментными накладками 12 на барабан, ри этом обойма 11, в конечном счете, окажется опертой на опорные элементы 9 и 10 втулки 5 и вала 2, и все направляющие 13 и 14 войдут во взаимный контакт. Винтом 20 обойма 11 фиксируется относительно втулки 5,

Затем вращением винта 19 каждая сегментная накладка 12 смещается вдоль оси барабана в положение, когда шпонка 15 располагается против отверстия 17 клинового сегмента 3. В дальнейшем, вращением винтов 18 шпонки 15 вводятся в отверстия 17. Таким образом, все сегментные накладки 1 фиксируются в осевом направлении относительно соответствующего клинового сегмента 3.

При совмещении шпонки 15 с отверсти ем 17 совмещаются выступы 22 планок 21 с вертикальными участками 24 в сегментных накладках 12.

В таком положении обоймы 1Т и сегментных накладок 12 разжимной барабан готов к обработке рулонов с увеличенным внут- ренним диаметром.

В процессе перемещения приводной штанги 8 в направлении сжатия барабана

через гайку 7 и фланец б в осевом направле нии перемещается втулка 5 и обойма 11, а клиновые сегменты 3 и связанные с ними через призматические направляющие 13

и 14 и шпонки 15 сегментные накладки 12 совершают радиально-осевое перемещение: приближаясь к оси барабана. При осевом перемещении обоймы 11 она скользит на валу 2, опираясь на опорный

0 элемент 10.

Радиальному перемещению сегментных накладок 12 относительно обоймы 11 ничто не препятствует, так как выступы 22 удерживающих планок 21 сошли с гори5 зонтальных участков 23 на боковых поверхностях сегментных накладок 12 и совместились С вертикальными .участками 24 на тех же поверхностях.

После сжатия барабана на него одева0 ется рулон 1, штанге дается обратный ход, барабан разжимается. Рулон 1 закрепляется на сегментных накладках 12.

В процессе размотки передача крутящего момента от привода к полосе идет че5 рез вал 2, соответствующие зацепы клиновых сегментов 3, а от них через призматические направляющие 13 и 14 к сегментным накладкам 12.

В конце размотки полосы, когда частота

0 вращения барабана высока (прокатка еще идет на технологической скорости, но малое количество оставшихся витков полосы не может препятствовать разносу достаточно тяжелых клиновых сегментов и сегментных

5 накладок), удержание от разноса сегментных накладок 12 производится через призматические направляющие 13 и 14, передающие центробежные силы на те же элементы, которые удерживают от разноса

0 основные клиновые сегменты 3 (зацепы между сегментами и .валом, ограничители осевого смещения сегментов).

Для перехода на прокатку рулонов меньшего внутреннего диаметра цилиндри5 ческую обойму 11 с сегментными накладками 12 необходимо снять с разжимного барабана.

Для этой цели свободный от рулона 1 барабан разжимается. Далее, последова0 тельно винтами 18 шпонки 15 выводятся из отверстия 17, винтами 19 сегментные накладки 12 смещаются вдоль оси барабана, при этом выступы 22 планок 21 попадают на горизонтальные участки 23. Сегмент5 ные накладки 12 зафиксированы в обойме 11. Обойма 11 освобождается от фиксации относительно втулки 5 (винт 20 вывинчивается).

К обойме 11 подводится краном монтажная рама 26 с роликами 27 (или одевателем рулонов), и обойма снимается с барабана.

Предлагаемая конструкция разжимного барабана позволяет надежно удерживать сегментные накладки при высоких скоро- стях размотки и при высоких натяжениях в полосе разматываемого рулона,

Формулаизобретения 1. Разжимной барабан для размотки по- лосовога металла, содержащий сегменты, связанные с опорным валом посредством клинового механизма, а также блок сегментных накладок, сопряженных каждая с одним из сегментов, о т л и ч а ющийся тем, что, с целью повышения надежности за счет повышения нагрузочной способности, он снабжен размещенными на опорнбм валу с двух сторон от сегментов опорными элементами, блок сегментных накладок вы- полней в виде установленной на этих опорных элементах и охватывающей сегменты обоймы с окнами по числу сегментов и элементами фиксации сегментных накладок относительно обоймы, причем сегментные накладки размещены в окнах с возможностью радиального и осевого перемещений, каждая пара сегментов и сегментных накладок выполнена с призматическими направляющими парами, размещенными на сопряженных поверхностях сегментов и накладок, и фиксатором положения накладки относительно сегмента в виде закрепленной на накладке выдвижной шпонки и сопряженного с последней отверстия, выполненного на наружной поверхности сегмента.

2.Барабан по п, 1, отл ича ю щийся тем, что элементы фиксации сегментных накладок относительно обоймы выполнены в виде закрепленных на обойме планок с выступом и выполненных на боковых поверхностях сегментных накладок Г-образных пазов, расположенных с возможностью сопряжения с выступом планки.

3.Барабан по п. 1, о т л ича ю щ и и с я тем, что блок сегментных накладок снабжен узлами установочного осевого перемещения накладок, выполненными каждый в виде закрепленного на обойме винта и Т-образного паза, сопряженного с головкой винта и расположенного на торцовой поверхности соответствующей сегментной накладки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭКСПЛУАТАЦИИ РАЗЖИМНОГО БАРАБАНА МОТАЛКИ | 2008 |

|

RU2431533C1 |

| Разматыватель рулонов полосы консольного типа | 1990 |

|

SU1764735A1 |

| Консольный разматыватель рулонов полосы | 1982 |

|

SU1147468A1 |

| Разжимной барабан для ленты | 1978 |

|

SU766703A1 |

| УСТАНОВКА ДЛЯ СНЯТИЯ РУЛОНОВ С НАКОПИТЕЛЯ И УСТАНОВКИ ИХ НА РАЗМАТЫВАТЕЛЬ | 2011 |

|

RU2476284C1 |

| МЕХАНИЗМ ПЕРЕМЕЩЕНИЯ СЕГМЕНТОВ БАРАБАНА РАЗМАТЫВАТЕЛЯ | 2008 |

|

RU2387508C1 |

| СПОСОБ ИЗМЕРЕНИЯ СКОРОСТИ ВХОДА МЕТАЛЛА | 1973 |

|

SU404526A1 |

| Устройство для перемотки широкой полосы | 1990 |

|

SU1729653A1 |

| УСТРОЙСТВО для ИЗМЕРЕНИЯ СКОРОСТИ ВХОДА МЕТАЛЛА В КЛЕТЬ ПРИ ПРОКАТКЕ | 1973 |

|

SU405614A1 |

| КАРУСЕЛЬНАЯ МОТАЛКА С ДВОЙНЫМИ РАЗЖИМНЫМИ ГОЛОВКАМИ | 2007 |

|

RU2388562C1 |

Изобретение относится к обработке металлов давлением. Цель изобретения -повышение надежности за счет повышения нагрузочной способности барабана. Барабан снабжен размещенными на опорном ва., лу 2 с двух сторон от сегментов 3 опорными элементами 9 и 10, а блок сегментных накладок выполнен в виде установленной на этих опорных элементах 9 и 10 и охватывающей сегменты 3 обоймы 11 с окнами по числу сегментов. В окнах размещены с возможно- стью радиального и осевого перемещений сегментные накладки 12, связанные с обоймой 11 элементами фиксации. Каждая пара сегментов 3 и сегментных накладок 12 выполнена с призматическими направляющими парами, размещенными на сопряженных поверхностях сегментов 3 и накладок 12. Фиксатор положения накладки 12 относительно сегмента 3 выполнен в виде закрепленной на накладке 12 выдвижной щпонки 15 и сопряженного с последней отверстия 17, выполненного на наружной поверхности сегмента 3. 2 з.п. ф-лы. 6 ил. О фаз-1

Л -А

25

8

фиг. 2

6 -5

flte/г-З

21

25

ФигЦ

о

Я

й;

СП

-t

55

to

Ovt

t-

з

ю счЗ

а

Q

М

О4

№

3

Вид Г

Фиг. 6

19

| Разжимной барабан для ленты | 1978 |

|

SU766703A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| БАРАБАН РАЗМАТЫВАТЕЛЯ | 0 |

|

SU388807A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-03-15—Публикация

1990-03-15—Подача