(54) РЕЗАК ДЛЯ МЕХАНИЗИРОВАННОЙ ОГНЕВОЙ ЗАЧИСТКИ

ОТДЕЛЬНЫХ ДЕФЕКТОВ НА ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКОГО ТЕЛА

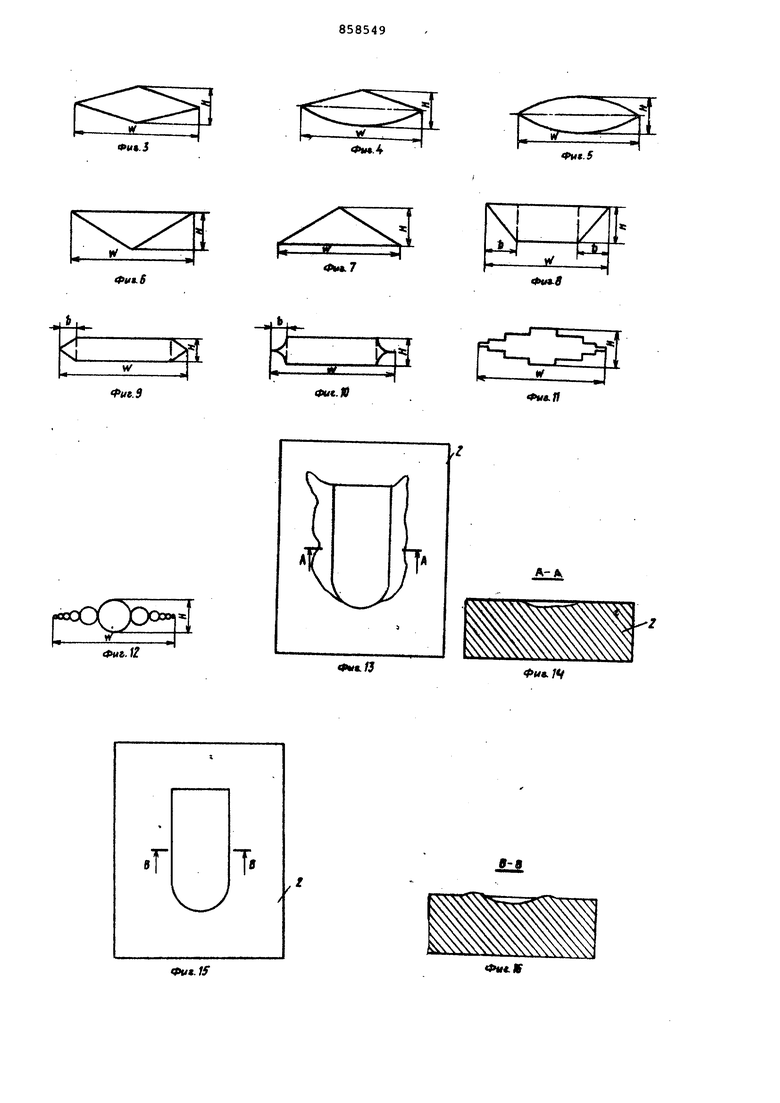

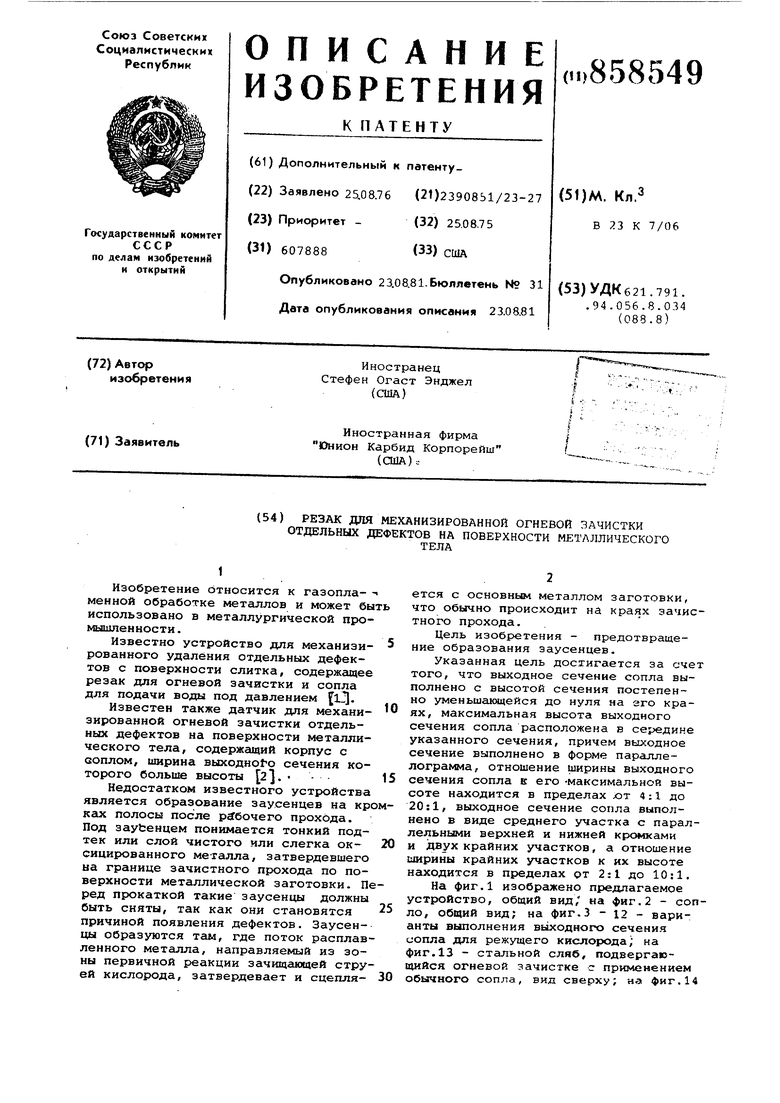

Изобретение относится к газопла- манной обработке металлов и может бы использовано в металлургической промышленности. Известно устройство для механизированного удаления отдельных дефектов с поверхности слитка, содержащее резак для огневой зачистки и сопла для подачи воды под давлением flj. Известен также датчик для механизированной огневой зачистки отдельных дефектов на поверхности металлического тела, содержащий корпус с соплом, ширина выxoднo o сечения которого больше высоты 23. Недостатком известного устройства является образование заусенцев на кр ках. полосы после ргГбочего прохода. Под зауЬенцем понимается тонкий подтек или слой чистого или слегка оксицированного металла, затвердевшего на границе зачистного прохода по поверхности металлической заготовки. П ред прокаткой такие заусенцы должны быть сняты, так как они становятся причиной появления дефектов. Заусенцы образуются TciM, где поток расплав ленного металла, направляемый из зоны первичной реакции зачищающей стру ей кислорода, затвердевает и сцепляется с основным металлом заготовки, что обычно происходит на краях зачистного прохода. Цель изобретения - предотвращение образования заусенцев. Указанная цель достигается за счет того, что выходное сечение сопла выполнено с высотой сечения постепенно уменьшающейся до нуля на зго краях, максимальная высота выходного сечения сопла расположена Б середине указанного сечения, причем выходное сечение выполнено в форме параллелограмма, отношение ширины выходного сечения сопла к его -максимальной высоте находится в пределах хэт 4:1 до 20:1, выходное сечение сопла выполнено в виде среднего участка с параллельными верхней и нижней кромками и двух крайних участков, а отношение ишрины крайних участков к их высоте находится в пределах от 2:1 до 10:1. На фиг.1 изображено предлагаемое устройство, общий вид/ на фиг,2 - сопло, общий вид; на фиг.З - 12 - варианты выполнения вьлходного сечения сопла для режущего кислорода, на фиг.13 - стальной сляб, подвергающийся огневой зачистке с применением обычного сопла, вид сверху; на фиг.14

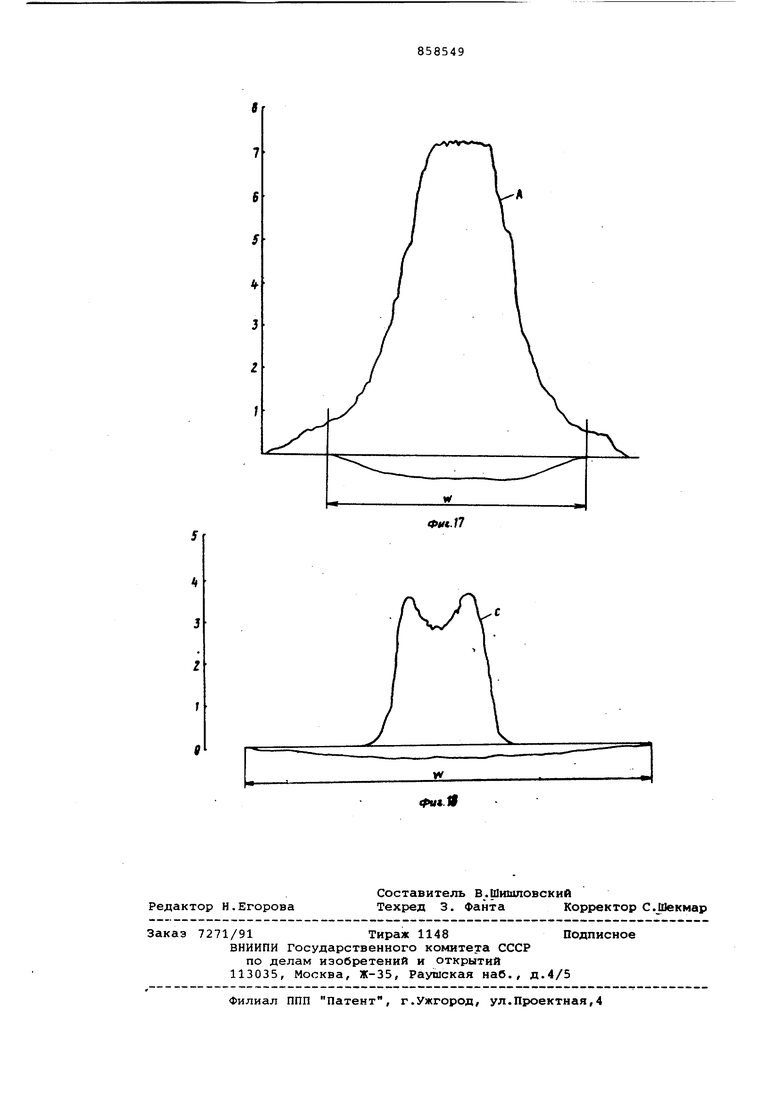

сечение А-А на фигЛЗ; на фиг. 15 стальной сляб, обработанный согласно предлагаемому способу вид сверху на фиг. 16 - сечение на фиг, 15; на фиг.17 и 18 - графики зависимости ударного давления (измеренного вдоль горизонтальной оси выходного отверстия сопла: от расстояния (относительно вертикальной оси выходного отверстия) для обеспечения соответственно свободного от заусенцев и создающего заусенцы реза. Показана также глубина зачистки, соответствующая каждому из графиков.

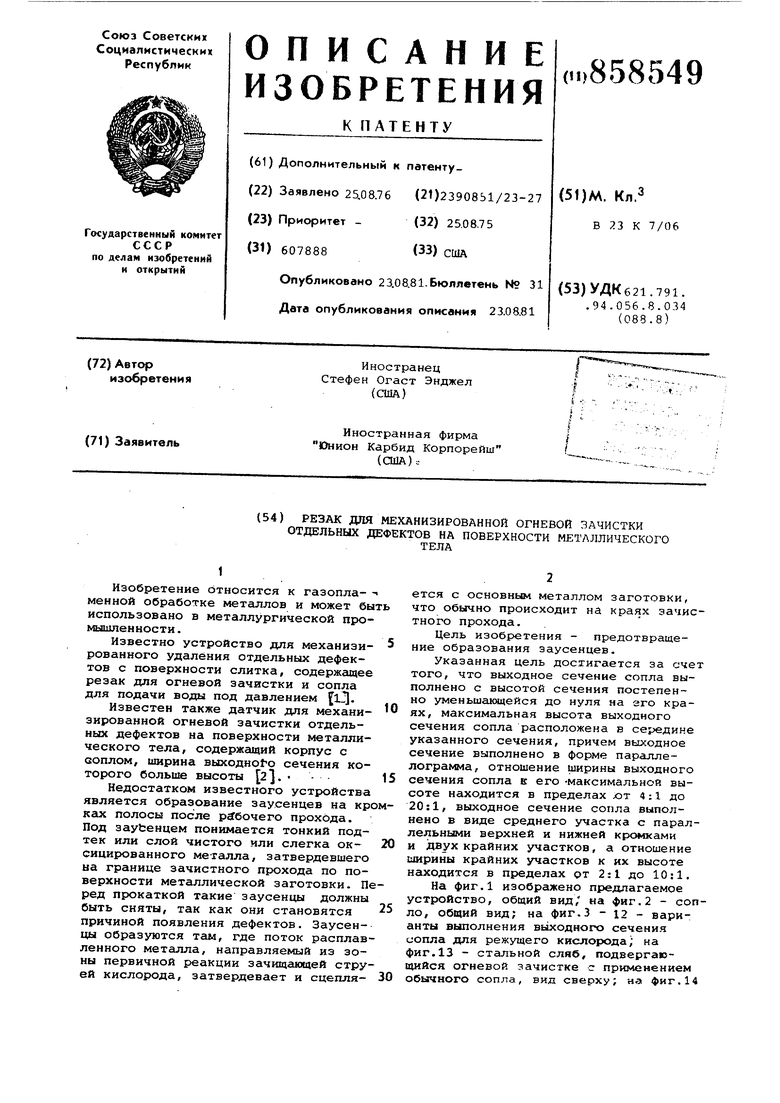

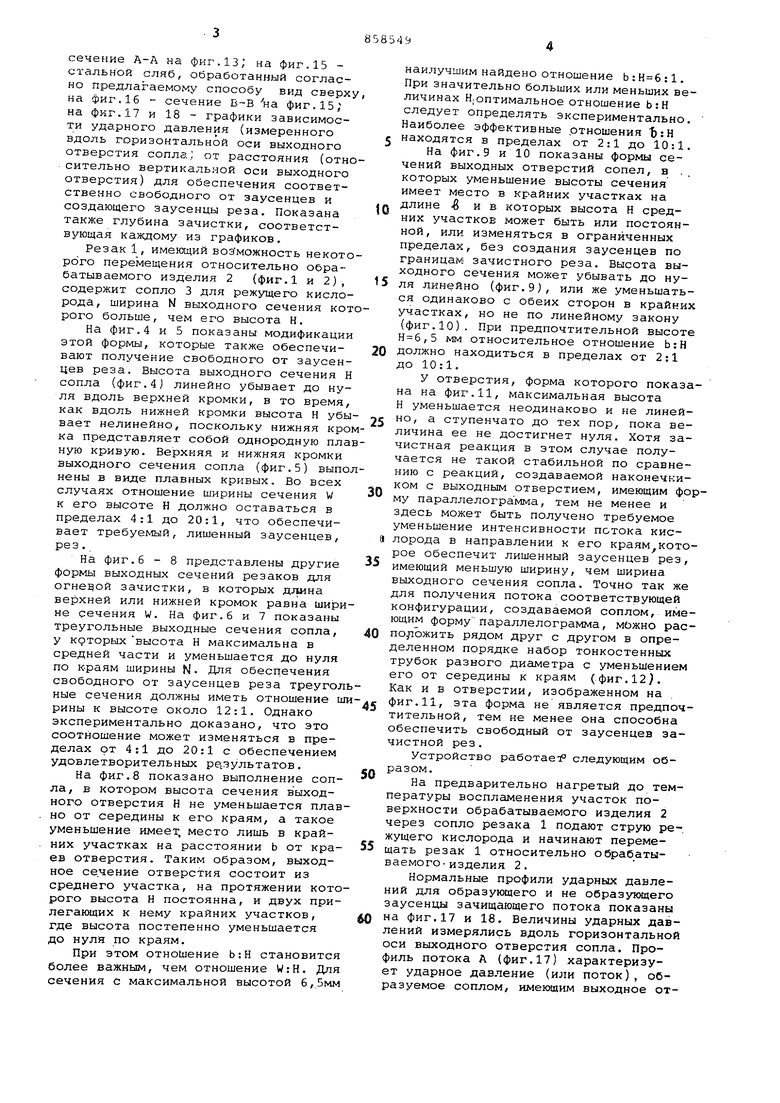

Резак 1, имеющий возможность некоторого перемещения относительно обрабатываемого изделия 2 (фиг.1 и 2), содержит сопло 3 для режущего кислорода, ширина N выходного сечения котрого больше, чем его высота Н.

На фиг.4 и 5 показаны модификации этой формы, которые также обеспечивают получение свободного от заусенцев реза. Высота выходного сечения Н сопла (фиг.4) линейно убывает до нуля вдоль верхней кромки, в то время, как вдоль нижней кромки высота Н убывает нелинейно, поскольку нижняя крока представляет собой однородную планую кривую. Верхняя и нижняя кромки выходного сечения сопла (фиг.5) выпонены в виде плавных кривых. Во всех случаях отношение ширины сечения W к его высоте Н должно оставаться в пределах 4:1 до 20:1, что обеспечивает требуемый, лишенный заусенцев, рез.

На фиг.6 - 8 представлены другие форгны выходных сечений резаков для огневой зачистки, в которых длина верхней или нижней кромок равна ширине речения W. На фиг.6 и 7 показаны треугольные выходные сечения сопла, у кфторых высота Н максимальна в средней части и уменьшается до нуля по краям ширины N. Для обеспечения свободного от заусенцев реза треуголные сечения должны иметь отношение шрины к высоте около 12:1. Однако экспериментально доказано, что это соотношение может изменяться в пределах от 4:1 до 20:1 с обеспечением удовлетворительных ре;3ультатов.

На фиг.8 показано выполнение сопла, в котором высота сечения выходного отверстия Н не уменьшается плавно от середины к его краям, а такое уменьшение имеет, место лишь в крайних участках на расстоянии Ь от краев отверстия. Таким образом, выходное сечение отверстия состоит из среднего участка, на протяжении которого высота Н постоянна, и двух прилегающих к нему крайних участков, где высота постепенно уменьшается до нуля по краям.

При этом отношение Ь:Н становится более важным, чем отношение W:H. Для сечения с максимальной высотой 6,5мм

наилучшим найдено отношение Ь : Н 6 :1. При значительно больших или меньших величинах Н;оптимальное отношение Ь:Н следует определять экспериментально. Наиболее эффективные отношения Ь:Н находятся в пределах от 2:1 до 10:1.

На фиг.9 и 10 показаны формы сечений выходных отверстий сопел, в . которых уменьшение высоты сечения имеет место в крайних участках на длине -бив которых высота Н средних участков может быть или постоянной, или изменяться в ограниченных пределах, без создания заусенцев по границам зачистного реза. Высота выходного сечения может убывать до нуля линейно (фиг.9), или же уменьшаться одинаково с обеих сторон в крайних участках, но не по линейному закону (фиг.10). При предпочтительной высоте ,5 мм относительное отношение Ь:Н должно находиться в пределах от 2:1 до 10:1.

У отверстия, форма которого показана на фиг.11, максимальная высота Н уменьшается неодинаково и не линейно, а ступенчато до тех пор, пока величина ее не достигнет нуля. Хотя зачистная реакция в этом случае получается не такой стабильной по сравнению с реакций, создаваемой наконечником с выходным отверстием, имеющим фому параллелограмма, тем не менее и здесь может быть получено требуемое уменьшение интенсивности потока кислорода Б направлении к его краям которое обеспечит лишенный заусенцев рез, имеющий меньшую ширину, чем ширина выходного сечения сопла. Точно так же для получения потока соответствующей конфигурации, создаваемой соплом, имеющим форму Параллелограмма, можно распо/ ожить рядом друг с другом в определенном порядке набор тонкостенных трубок разного диаметра с уменьшением его от середины к краям (фиг.12К Как и в отверстии, изображенном на . фиг.11, эта форма не является предпочтительной, тем не менее она способна обеспечить свободный от заусенцев зачистной рез.

Устройство работает следующим образом.

На предварительно нагретый до температуры воспламенения участок поверхности обрабатываемого изделия 2 через сопло резака 1 подают струю режущего кислорода и начинают перемещать резак 1 относительно обраб атываемого-изделия 2.

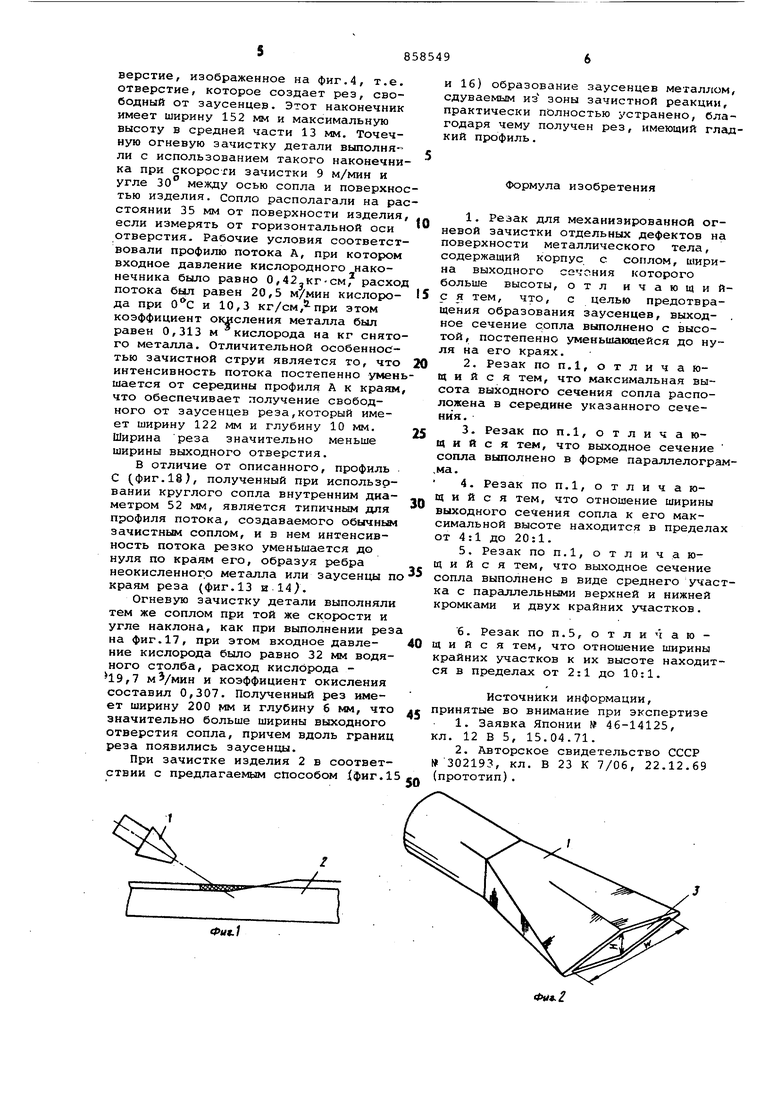

Нормальные профили ударных давлений для образующего и не образующего заусенцы зачищающего потока показаны на фиг.17 и 18. Величины ударных давлений измерялись вдоль горизонтальной оси выходного отверстия сопла. Профиль потока А (фиг.17) характеризует ударное давление (или поток), образуемое соплом, имекядим выходное отверстие, изображенное на фиг.4, т.е. отверстие, которое создает рез, свободный от заусенцев. Этот наконечник имеет ширину 152 мм и максимальную высоту в средней части 13 мм. Точечную огневую зачистку детали выполняли с использованием такого наконечника при скорости зачистки 9 м/мин и угле ЗО между осью сопла и поверхнос тью изделия. Сопло располагали на рас стоянии 35 мм от поверхности изделия если измерять от горизонтальной оси отверстия. Рабочие условия соответствовали профилю потока А, при котором входное давление кислородного наконечника было равно О,42 кг-см, расход потока был равен 20,5 м/мин кислорода при и 10,3 кг/см, при этом коэффициент oкJИcлeния металла был равен 0,313 м кислорода на кг снято го металла. Отличительной особенностью зачистной струи является то, что интенсивность потока постепенно умен шается от середины профиля А к краям что обеспечивает получение свободного от заусенцев реза,который имеет ширину 122 мм и глубину 10 мм. Ширина реза значительно меньше ширины выходного отверстия. В отличие от описанного, профиль С (фиг.18), полученный при использовании круглого сопла внутренним диаметром 52 мм, является типичным для профиля потока, создаваемого обычным зачистным соплом, и в нем интенсивность потока резко уменьшается до нуля по краям его, образуя ребра неокисленного металла или заусенцы п краям реза (фиг.13 и 14|. Огневую зачистку детали выполняли тем же соплом при той же скорости и угле наклона, как при выполнении рез на фиг.17, при этом входное давление кислорода было равно 32 мм водяного столба, расход кислорода ,7 мЗ/мин и коэффициент окисления составил 0,307. Полученный рез имеет ширину 200 мм и глубину 6 мм, что значительно больше ширины выходного отверстия сопла, причем вдоль границ реза появились заусенцы. При зачистке изделия 2 в соответ ствии с предлагаемым способом фиг. 16) образование заусенцев металлом, дуваемым из зоны зачистной реакции, рактически полностью устранено, блаодаря чему получен рез, имеющий гладий профиль. Формула изобретения 1.Реэак для механизированной огневой зачистки отдельных дефектов на поверхности металлического тела, содержащий корпус с соплом, ширина выходного сечения которого больше высоты, отл ичающийс я тем, что, с целью предотвращения образования заусенцев, выход- . ное сечение сопла выполнено с высотой, постепенно уменьшающейся до нуля на его краях. 2.Резак по п,1, отличающий с я тем, что максимальная высота выходного сечения сопла расположена в середине указанного сечения. 3.Резак по п.1, отличающий с я тем, что выходное сечение сопла выполнено в форме параллелограм,ма. 4.Резак по п.1, отличающий с я тем, что отношение ширины выходного сечения сопла к его максимальной высоте находится в пределах от 4:1 до 20:1. 5.Резак по п.1, отличающийся тем, что выходное сечение сопла выполнено в виде среднего участка с параллельными верхней и нижней кромками и двух крайних участков. 6.Резак по п.5, о т л и ч а ю щ и и с я тем, что отношение ширины крайних участков к их высоте находится в пределах от 2:1 до 10:1. Источники информации, принятые во внимание при экспертизе 1. Заявка Японии № 46-14125, кл. 12 В 5, 15.04.71. 2 Авторское свидетельство СССР 302193, кл. В 23 К 7/06, 22.12.69 (прототип).

Щ

Щ

Фил. 5

Фм.4

Ри«5

Фчя-В

f F

Фие.З

ФмлП

А-Д,

(/«. 7V

-Г

JL4

V-У

Авторы

Даты

1981-08-23—Публикация

1976-08-25—Подача