(54) РОТОРНО-ПЛЕНОЧНЫЙ ТЕПЛОМАССООБМЕННЫЙ

АППАРАТ

| название | год | авторы | номер документа |

|---|---|---|---|

| РОТОРНЫЙ СЕКЦИОННЫЙ ИСПАРИТЕЛЬ | 1995 |

|

RU2108840C1 |

| Пленочный аппарат | 1989 |

|

SU1648525A1 |

| РОТОРНО-ПЛЕНОЧНЫЙ ТЕПЛОМАССООБМЕННЫЙ АППАРАТ | 1999 |

|

RU2158393C1 |

| Тепломассообменное устройство | 1988 |

|

SU1546095A1 |

| ТЕПЛОМАССООБМЕННЫЙ АППАРАТ | 2014 |

|

RU2559496C1 |

| СПОСОБ РАЗДЕЛЕНИЯ МНОГОКОМПОНЕНТНЫХ СМЕСЕЙ | 1998 |

|

RU2132214C1 |

| ТЕПЛОМАССООБМЕННЫЙ АППАРАТ | 1991 |

|

RU2032442C1 |

| Роторный пленочный тепломассообменный аппарат | 1976 |

|

SU759104A1 |

| КОНТАКТНОЕ УСТРОЙСТВО ДЛЯ ПРОВЕДЕНИЯ ТЕПЛОМАССООБМЕНА И РАЗДЕЛА ФАЗ В СЕКЦИОНИРОВАННЫХ ПЕРЕКРЕСТНОТОЧНЫХ НАСАДОЧНЫХ КОЛОННАХ В СИСТЕМАХ ГАЗ-ЖИДКОСТЬ И ЖИДКОСТЬ-ЖИДКОСТЬ | 2014 |

|

RU2568706C1 |

| Роторный аппарат для концентрирования термолабильных растворов | 1986 |

|

SU1457941A1 |

I

Изобретение относится к конструкции роторно-пленочных тепломассообменных аппаратов, применяемых для ведения различных тепломассообменных процессов с термолабильными и лабильными растворами в химической, биохимической, пищевой, медицинской и других отраслях промышленности.

Известно устройство для проведения тепломассообменных процессов, включающее корпус, снабженный пластинами, в котором расположен вал, с насаженными на него дисками 1.

Однако наряду с такими качествами, как возможность интенсификации процесса тепломассообмена и оптимального расположения тепломассообменной поверхности, конструкция имеет недостаток: время пребывания обрабатываемого термолабильного, (лабильного) раствора в аппарате значительно из-за большого свободного от дисков объема в нижней части, в результате чего раствор может перегреваться, что приводит к потере ценных веществ, и уменьшению их выхода.

Цель изобретения - сокращение потерь термолабильных и лабильных веществ за счет уменьщения времени контактирования.

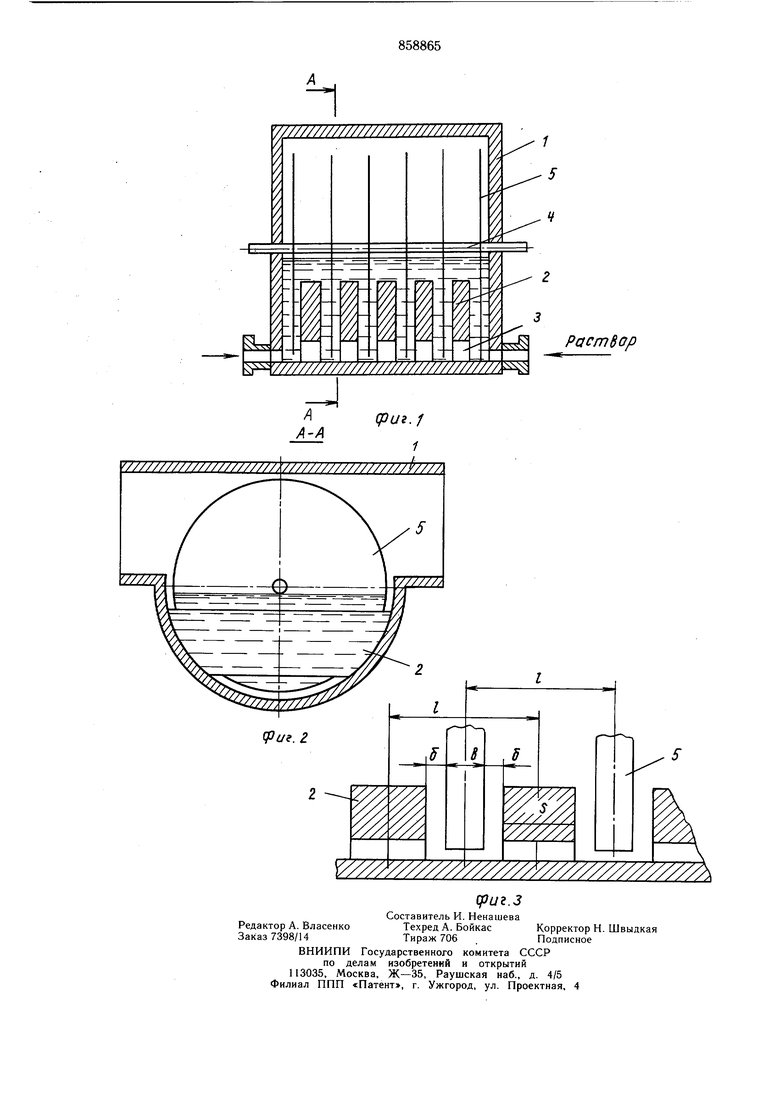

Поставленная цель достигается тем, что нижняя часть корпуса выполнена в виде гребенки, каждый выступ которой имеет в нижней части отверстие, при этом высота выступов равна уровню жидкости, шаг гребенки равен шагу дисков, а ширина выступа определяется по формуле

(b -f 2§ )

10

гдеS - ширина выступа;

t - шаг гребенки; Ь - толщина диска; 5 - толщина образующейся пленisки.

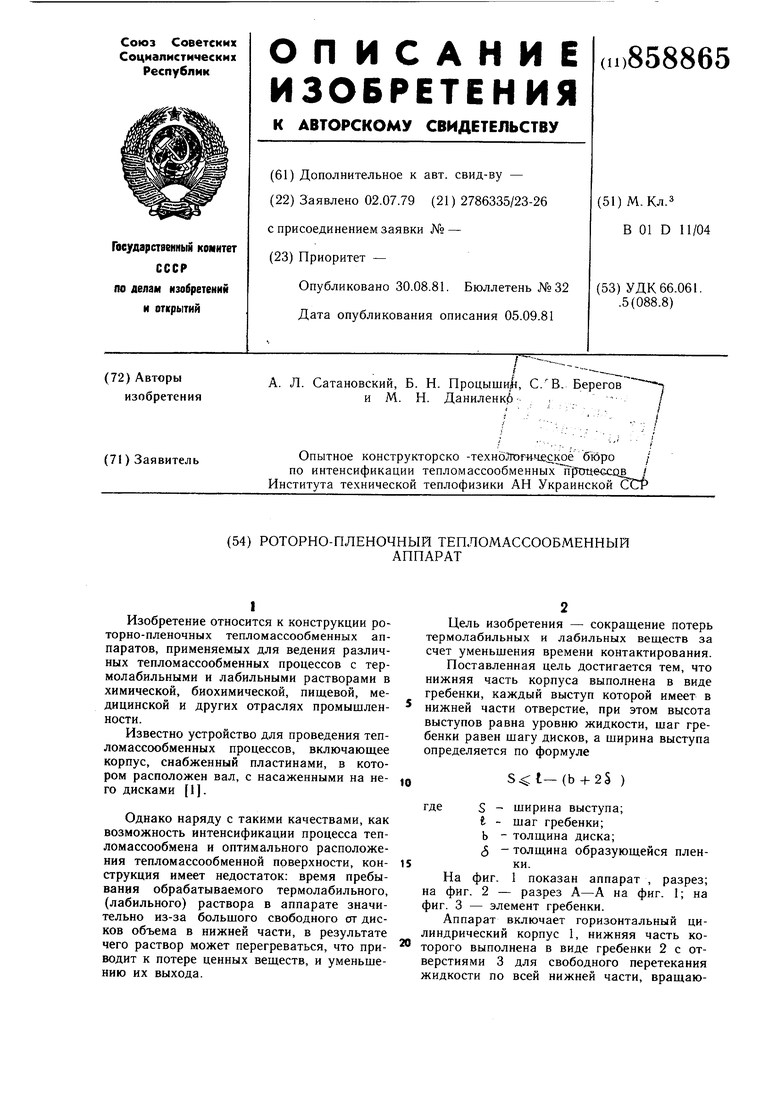

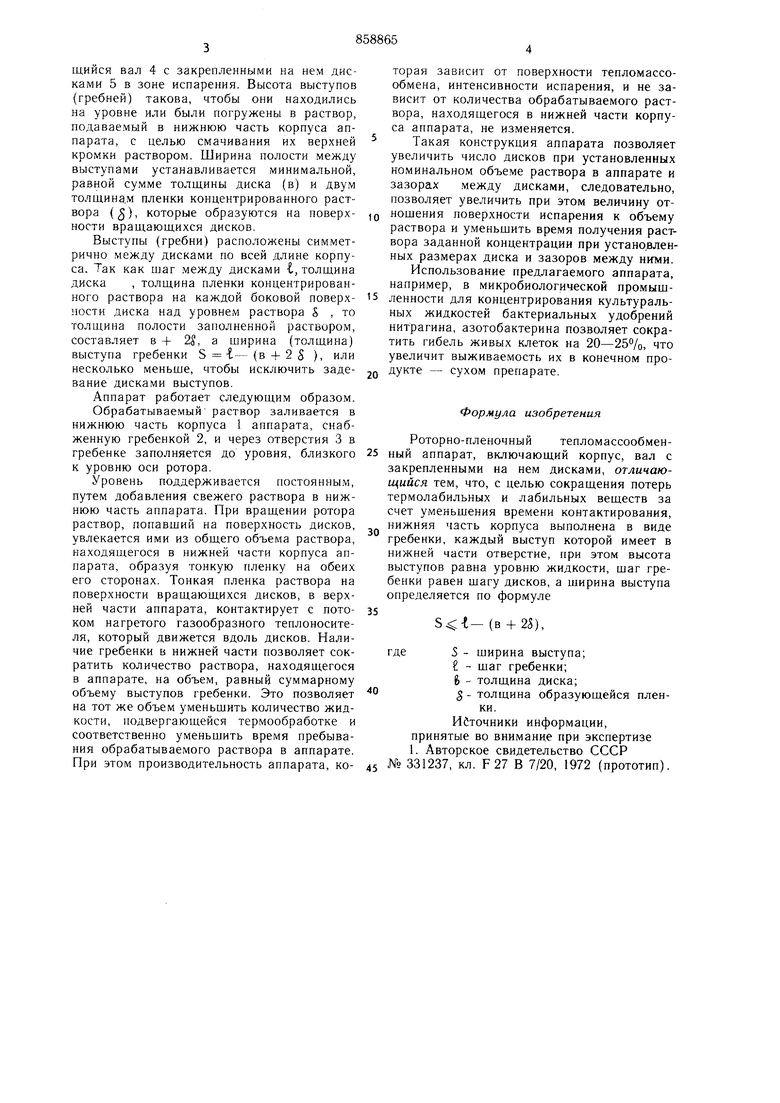

На фиг. 1 показан аппарат , разрез; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - элемент гребенки.

Аппарат включает горизонтальный цилиндрический корпус 1, нижняя часть ко торого выполнена в виде гребенки 2 с отверстиями 3 для свободного перетекания жидкости по всей нижней части, вращающийся вал 4 с закрепленными на нем дисками 5 в зоне испарения. Высота выступов (гребней) такова, чтобы они находились на уровне или были погружены в раствор, подаваемый в нижнюю часть корпуса аппарата, с целью смачивания их верхней кромки раствором. Ширина полости между выступами устанавливается минимальной, равной сумме толщины диска (в) и двум толщинам пленки концентрированного раствора (,§) которые образуются на поверхности вращающихся дисков.

Выступы (гребни) расположены симметрично между дисками по всей длине корпуса. Так как шаг между дисками t, толщина диска , толщина пленки концентрированного раствора на каждой боковой поверхности диска над уровнем раствора S , то толщина полости заполненной раствором, составляет в + 2, а щирина (толщина) выступа гребенки S -t- (в -f 2 S ), или несколько меньше, чтобы исключить задевание дисками выступов.

Аппарат работает следующим образом.

Обрабатываемый раствор заливается в нижнюю часть корпуса 1 аппарата, снабженную гребенкой 2, и через отверстия 3 в гребенке заполняется до уровня, близкого к уровню оси ротора.

Уровень поддерживается постоянны.м, путем добавления свежего раствора в нижнюю часть аппарата. При вращении ротора раствор, попавший на поверхность дисков, увлекается ими из общего объема раствора, находящегося в нижней части корпуса аппарата, образуя тонкую пленку на обеих его сторонах. Тонкая пленка раствора на поверхности вращающихся дисков, в верхней части аппарата, контактирует с потоком нагретого газообразного теплоносителя, который движется вдоль дисков. Наличие гребенки в нижней части позволяет сократить количество раствора, находящегося в аппарате, на объем, равный суммарному объему выступов гребенки. Это позволяет на тот же объем уменьщить количество жидкости, подвергающейся термообработке и соответственно уменьшить время пребывания обрабатываемого раствора в аппарате. При этом производительность аппарата, которая зависит от поверхности тепломассообмена, интенсивности испарения, и не зависит от количества обрабатываемого раствора, находящегося в нижней части корпуса аппарата, не изменяется.

Такая конструкция аппарата позволяет увеличить число дисков при установленных номинальном объеме раствора в аппарате и зазорах между дисками, следовательно, позволяет увеличить при этом величину отнощения поверхности испарения к объему раствора и уменьшить время получения раствора заданной концентрации при установленных размерах диска и зазоров между нитии. Использование предлагаемого аппарата, например, в микробиологической промышленности для концентрирования культуральных жидкостей бактериальных удобрений нитрагина, азотобактерина позволяет сократить гибель живых клеток на 20-25%, что увеличит выживаемость их в конечном продукте - сухом препарате.

Формула изобретения

Роторно-пленочный тепломассообменный аппарат, включающий корпус, вал с закрепленными на нем дисками, отличающийся тем, что, с целью сокращения потерь термолабильных и лабильных веществ за счет уменьшения вре.мени контактирования, нижняя часть корпуса выполнена в виде гребенки, каждый выступ которой имеет в нижней части отверстие, при этом высота выступов равна уровню жидкости, шаг гребенки равен шагу дисков, а щирина выступа определяется по формуле

(в + 25),

5- ширина выступа;

где - шаг гребенки;

6- толщина диска;

§ - толщина образующейся пленки.

Ниточники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР 5 № 331237, кл. F27 В 7/20, 1972 (прототип).

Авторы

Даты

1981-08-30—Публикация

1979-07-02—Подача