(54) СПОСОБ ИЗГОТОВЛЕНИЯ ХОЛОДНОДЁФОРМИРОВАННЫХ

I

Изобретение относится к способам получения холоднокатанных труб методом периодической валковой либо роликовой прокатки и может быть использовано при производстве труб в поточных линиях.

Известен способ изготовления холоднодеформируемых труб, включающий предварительное нанесение на поверхность заготовки смазки, ее прокатку в очаге деформации на оправке с удлиненной выходной частью, на которой происходит шлифовка внутренней поверхности выходящей из очага деформации трубы, что позволяет в некоторой степени снизить операции по отделке труб l .

Однако способ шлифовки с перемещением продуктов абразивной очистки против хода прокатки и их накоплением в специальных проточках снижает эффект от перекрытия времени прокатки и шлифовки из-за частых остановок стана для механического удалеТРУБ

ния продуктов очистки. При прокатке труб со смазочными покрытиями на внутренней поверхности смазки могут забивать участок с абразивным покрытием, что снижает качество шлифовки. Кроме того для удаления смазки и продуктов шлифовки, которые,увлекаемые смазкой при заполнении проточек-накопителей, могут остаться на внутренней поверхности труб, требуется до10полнительная операция промывки.

Наиболее близок к предлагаемому способ изготовления холоднодеформированных труб, включающий нанесение смазки на поверхность заготовки, ее

IS деформацию волочением на оправке и принудительную в процессе волочения струйную подачу жидкой смазки под давлением на внутреннюю поверхность трубы за очагом деформации через оправку 2 1.

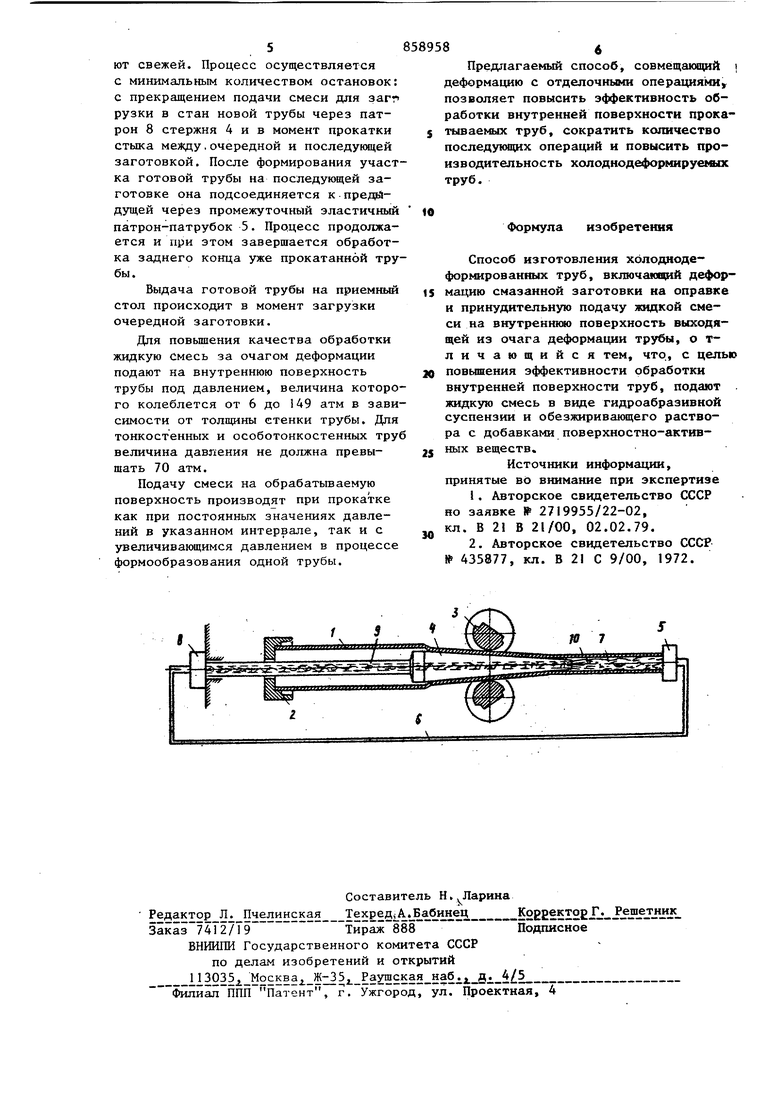

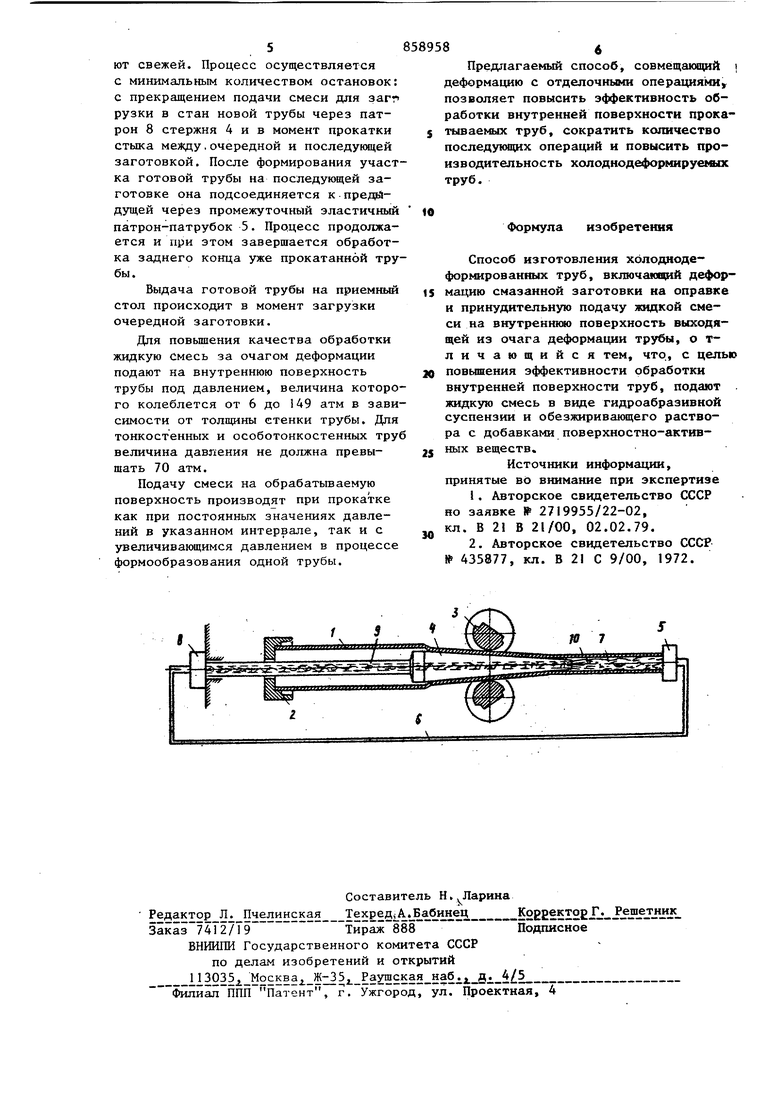

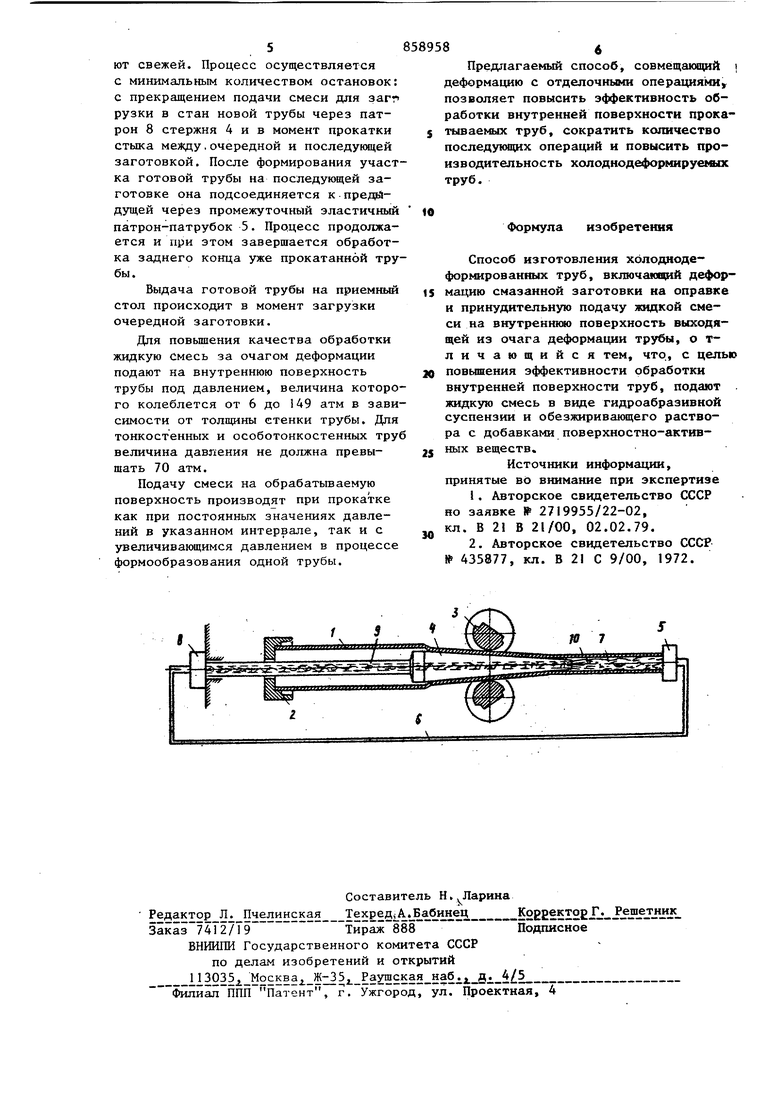

Недостаток этого способа состоит в том, что применяемая жидкая смазка не обеспечивает oднoppe fe noгo механико-химического воздействия на внутреннюю поверхность трубы, т.е. не позволяет при химическом воздействии снять с внутренней поверхности дефектные спои, что снижает эффективность обработки внутренней поверхности. Цель изобретения - повышение эффективности обработки внутренней поверхности труб . Для достижения этой цели в способе изготовления холоднодеформированных труб, включающем деформацию смазанной заготовки на оправке и при нудительную подачу жидкой смеси на внутреннюю поверхность выходящей из очага деформации трубы, жидкую смесь подают в виде гидроабразивной суспензии и обезжиривающего раствора с добавками поверхностно-активных веществ. Подача такой жидкой смеси за очагом деформации на внутреннюю поверх.ность труб обеспечивает гидроабразив ную обработку ее. Одновременно со шл фовкой, а при определенном подборе величины зерна абразива полировкой внутренней поверхности труб, происхо дит и снятие дефектного слоя, что позволяет исключать из последующей обработки операции травления. Применение смеси гидроабразивной суспензии с обезжиривающим раствором позволяет одновременно с операцией деформирования помимо дополнительной отделочной операции по ремонту внут ренней поверхности готовых труб осуществлять ряд операций химической обработки: снятие технологической смазки, обезжиривание, промывку, сня тие тонкого слоя поверхностных окислов для нанесения подсмазочного тех нологического покрытия у предельных труб и т.д. Совместное механико-химическое воздействие смеси на внутреннюю пов рхность труб с повышением эффективн ти воздействия добавками поверхност активных веществ (ПАВ), способствую ПЦ1МИ смачиванию поверхности и прони новению обезжиривающего раствора в микроскопические поры и трещины, а также повышенной температуры раство ра и его активной циркуляции позвол уменьшить время протекания процесса и повысить скорость опера ций обработки, т.е. повысить эффективность об4работки внутренней поверхности труб. 58 .4 На чертеже представлена схема осуществления способа. Способ заключается в том, что на исходную трубную заготовку наносят смазку и ее прокатывают на оправке со смазкой и очаге деформации и с принудительной подачей на внутреннюю поверхность выходящей из очага деформации трубы жидкой смеси в виде гидроабразивной суспензии и обезжиривающего раствора с добавками поверхностно-активных веществ. Предлагаемый способ осуществляется следующим образом. Заготовку 1 предварительно смазанную, устанавливают в патроне 2 и деформируют ручьевыми валками 3 или роликами (на чертеже не указаны) на оправке 4 до момента, когда с оправки сходит участок сдеформировавшейся трубы, затем к торцу ее подсоединяют подвижный патрон-патрубок 5, который подключают в общую систему 6 циркуляции жидкой смеси 7. После подсоединения патрона-патрубка 5 через неподвижный патрон 8 стержня 9 и осевой канал оправки на внутреннкяо поверхность выходящей из очага деформации трубы 10 в процессе деформации принудительно подают жидкую смесь в виде гидроабразивной суспензии и обезжиривающего раствора с добавками ПАВ. Подачу смеси осуществляют струями направленными под острым углом (10-75 ) к оси трубы. В качестве обезжиривающего (либо травильного) раствора предлагается использовать применяемые на современных трубных заводах растворы, содержащие, например, силикаты, фосфаты натрия, едкий натр, растворы азотной соляной, плавиковой кислот и их солей и т.д. с добавками ПАВ порядка 0,5-1,5% (могут быть использованы диоктилсульфосукцинат натрия, сульфонат и т.д.). Концентрация растворов подбирается в производственных условиях для каждого конкретного случая. В качестве абразивных частиц могут быть использованы карборунд, нитрид бора, карбид титана, борид титана, алмазный порошок, шлифовальная пыль и т.д. с размером частиц в зависимости от требуемого класса обработки в пределах 0,01-1,5 мк. Жидкая смесь . используется многократно до повьш1ения концентрации продуктов очистки выше допустимой, после чего ее заменяют свежей. Процесс осуществляется с минимальным количеством остановок: с прекращением подачи смеси для загг рузки в стан новой трубы через патрон 8 стержня 4 и в момент прокатки стыка между,очередной и последующей заготовкой. После формирования участка готовой трубы на последующей заготовке она подсоединяется к предйдущей через промежуточный эластичный патрон-патрубок 5. Пррцесс продолжается и при этом завершается обработка заднего конца уже прокатанной трубы.

Выдача готовой трубы на приемный стол происходит в момент загрузки очередной заготовки.

Для повьшения качества обработки жидкую смесь за очагом деформации подают на внутреннюю поверхность трубы под давлением, величина которого колеблется от 6 до 149 атм в зависимости от толщины стенки трубы. Для тонкостенных и особотонкостенных труб величина давления не должна превышать 70 атм.

Подачу смеси на обрабатьшаемую поверхность производят при прокатке как при постоянных значениях давлений в указанном интервале, так и с увеличиванмцимся давлением в процессе формообразования одной трубы.

Предлагаемый способ, совмещающий деформацию с отделочными операциями позволяет повысить эффективность обработки внутренней поверхности прокатываемых труб, сократить количество последующих операций и повысить производительность холоднодеформируемых труб.

«О

Формула изобретения

Способ изготовления холоднодеформированных труб, включающий деформацию смазанной заготовки на оправке и принудительную подачу жидкой смеси на внутреннюю поверхность выходящей из очага деформации трубы, о тличающийся тем, что, с целью повышения эффективности обработки внутренней поверхности труб, подают . жидкую смесь в виде гидроабразивной суспензии и обезжиривающего раствора с добавками поверхностно-активных веществ.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР но заявке 2719955/22-02,

кл. В 21 В 21/00, 02.02.79.

2.Авторское свидетельство СССР № 435877, кл. В 21 С 9/00, 1972.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ ТРУБ | 2001 |

|

RU2215603C2 |

| Оправка для холодной прокатки труб | 1979 |

|

SU789172A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ХОЛОДНОДЕФОРМИРОВАННЫХ ТРУБ | 1992 |

|

RU2028845C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ХОЛОДНОКАТАНЫХ ТРУБ ИЗ АЛЬФА- И ПСЕВДО-АЛЬФА-СПЛАВОВ НА ОСНОВЕ ТИТАНА | 2013 |

|

RU2544333C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ХОЛОДНОДЕФОРМИРОВАННЫХ ТРУБ РАЗМЕРОМ 426Х8-25 ММ ИЗ СТАЛИ МАРКИ 08Х18Н10Т-Ш | 2016 |

|

RU2615923C1 |

| Способ изготовления сварных холоднодеформированных труб | 1990 |

|

SU1722648A1 |

| Способ обработки металлов давлением | 1979 |

|

SU829226A1 |

| СПОСОБ ПРОИЗВОДСТВА ПЕРЕДЕЛЬНЫХ ТРУБ РАЗМЕРОМ 132,1Х18 ММ ДЛЯ ИЗГОТОВЛЕНИЯ МУФТ ИЗ КОРРОЗИОННО-СТОЙКОГО СПЛАВА МАРКИ ХН30МДБ-Ш | 2014 |

|

RU2577884C2 |

| Технологическая смазка для обработки металлов давлением | 1980 |

|

SU925997A1 |

| Способ теплой прокатки труб | 1982 |

|

SU1026858A1 |

Авторы

Даты

1981-08-30—Публикация

1979-11-29—Подача