(54) ТЕХНОЛОГИЧЕСКАЯ СМАЗКА ДЛЯ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ

.

Изобретение относится к технолога- ческим смазкам, применяемым .при обра ботке металлов давлением преимущественно при горячей прокатке труб и -может быть использовано для холодной прокатки совокупно с жидкими или консистентнымн связующими смазками.

Известна смазка для гррячей прокатки труб til, содержащая компоненты, вес.%:

. Кислые соли фосфорной кислоты (например суперфосфат)15-2О Гащеная известьЮ-15 Поваренная соль .15-20 Вода 45-60 Ограниченное применение многокомпонентной смазки связано со сложностью ее приготовления и повыщенными риальными и трудомлми затратами. того, значительное содержание воды в смазке (до 6О%) приводит к существенному снижению температуры металла, то обусловливает необходимость повышенного нагрева металла, српровождак щегося его угаром в печи, и пережогом, приводяцщм к поверхностньпи дефектам. Недостаточная ее смазочная способность приводит при деформации поковок со средней и рлоисной конфигурацией к их застреванию в ручьях рабочего инструмента. Ограниченная область применения ° смазки только при обработке поковок простой конфигурации -полностью исключает возможность ее использования для изготовления проката средней и сложной конфигурации, а также дня горячей и холопной прокатки труб.

Из известных смазок для горячей про катки труб получила широкое применение поваренная соль, представляющая собой кристаллический хлористый натрий, добы- ваемый из природных месторождений и подвергающийся в зависимости от способа добычи соответствующей технологической обработке (дроблению, просеву, нываоке и т.п.) 2, 92 При холодной прокатке труб в качестве технологической смазки поваренная соль используется совокупно с жидким „связующим, например, эмульсолом 31 или с консистентными смазками ИП-1 (ГОСТ 3257-53). ЦИАТИМ-201 (ГОСТ 626759), закладываемыми перед прокаткой, внутрь заготовки в виде механической смеси. Известно также использование в качестве технологической смазки дтш обработки металлов давлением смеси солей щелочных или шелочноземельных .металлов с солями тяжелых металлов 4. Однако недостаточная эффективность указанных смазок приводит к налипанию деформируемого металла на поверхность рабочего инструмента, а также вследствие повышенной жидкотекучести смазок 31 при температурах обработки - к неравномерному их нанесению, что вызывает появление задиров, вмятин и других поверхнос-сных дефектов. Кроме того, недостаточное смазочное действие обуславливает повышенные энергосиловые параметры прокатки и значитепьнью их колебания, что ухудшает геометрические размеры труб. Недостаточная эффективность поваренной сопи в ограничении схватывания деформируемого металла с рабочим инструментом часто приводит к затрудненному извлечению оправок из про катанных труб. Закатанные в трубы оправ ки увеличивают расход рабочего инструмента, ухудшают металлоиспользование и вызывают повышенные простои станов. Целью изобретения является разработка технологической смазки, обеспечивающей исключение применения дефицитных Материалов и улучшение процесса прокатки путем снижения энергосиловых параметров, уменьшения износа рабочего инструмента, и улучшение качества проката за счет уменьшения поверхностных дефектов. Поставленная цель достигается тем, что в качестве технологической смазки для обработки металлов давлением применяют отходы производства хлористого калия. Эти отходы могут быть получены при производстве хлористого калия из минерала сильви ни т. Актуальность предлагаемого тёхничес кого решения подтверждается необходимостью ускоренного использования вторичного сырья из отвалов. Отходы производства хпористого кали (ОПХК), предлагаемые в качестве техно 4 логической смазки, имеют следующие физико-химические показатели. 1,Внешний вид - крупнозернистые кристаллы или комки сероватого цвета с красноватыми вкраплениями 2.Содержание хлористого натрия, % 87,9-93,0 3. Содержание хлористого калия, %2,0-5,6 4.Содержание хлористого магния, % 0,2-0,4 5.Содержание сер- нокислого кальци5 % 0,8-2,9 6.Содержание не растворимого в воде осадка, % 1,4-5,8 Нормы химического состава по пп. 2-6 даны в пересчете на сухое вещество, Применение ОПХК известно для производства кальцинированной соды, в качестве наполнителя бетонов, для обработки технической воды теплоэлектростанций и для посыпкидорог в зимнее время 5. Применение ОПХК в качестве технологической смазки стало возможным благодаря обнаруженной зависимости снижения энергосиловых параметров прокатки, снижения износа рабочего инструмента и уменьшения поверхностных дефектов труб от количества и соотношения совокупно примененных в качестве добавки к поваренной соли хлористого калия, хлористого магния, сернокислого кальция и нерастворимого в воде остатка, полученного из осадка водного раствора ОПХК. Добавка к поваренной соли нераство римого в воде остатка ОПХК увеличивает вязкость смазки при температурах обработки металла, что приводит к повышению толщины смазочной пленки, увеличению ее экранирующих свойств и, в результате, предотвращает схватывание деформируемого металла с рабочим инструментом и появление задиров на поверхности труб. Сернокислый кальций повышает несущую способность смазочной пленки при переходе в так называемый полуводный гидрат (2CaS04- HijO) или жженный гипс результате нагрева при прокатке и контакта смазки с горячим металлом, уменьшает смыв смазки при воздействии охлаждающей воды и ограничивает эксплуатационный износ рабочего инструмента, а также закатывание оправок в трубы. Хлористый магний расширяет температурный предел воздействия технологнческой смазки на процесс прокатки, обеспечивает при контакте с нагретым металлом совокупное плавление кристаллических веществ на более ранеей стадии про катки, улучшает смачиваемость контактных поверхностей и заполнение впадин и пор микрорельефа внутренней поверхности .раската, также снижает энергосиловые параметры процесса прокатки.

Хлористый калий усиливает разложение хлористого натрия под действием высокой температуры трубы, способствуя адгезии смазки к металлу, взаимодействию продуктов разложения хлористого натрия с поверхностью инструмента, а также образованию при этом на контактной поверхности эффективных смазочных пленок, уменьшающих внешнее трение в очаге деформации, вьшолняя одновременн

роль ПрОТИВОЗаДИрНОЙ и П1Х)ТИВОИЗНОСНОЙ

.присадок..

/ Совокупно примененный состав за сче явления синергизма, обеспечивает повышенную антифрикционную и экранирующую способность и способствует получению труб без дефектов на наружной и внутренней поверхности с уменьшенными энер - госиловыми параметрами процесса прокатки.

; Повышенная эффективность применения ОПХК в качестве технологической смазки объясняется активной химической реакцией, происходящей расплавленной жидкоподвижной смазкой и газообразными продуктами ее разложения с окисленной поверхностью деформируемого металла.

Пример. Предварительно подсушенную смазку загружают в бункео. откуда она просыпается в калибровочное кольцо, установленное в расточке дозатора, а затем после перемещения ножа дозатора подается в воронку эжектора, из которой засасывается воздухом, смещивается с ним в смесительной камере и вбрасывается в трубу.

Порощкообразную сыпучую смазку в трубу подают воздухом, давление ijOTOpoго уменьшают к окончанию подачи. Крхэ- ме того струю воздуха со смазкой направляют под углом к образующей трубы При таком способе подачи смазка, попадая в горячую трубу, расплавляется и равномерно распределяется по ее внутреней поверхности.

Известную смазку и предлагаемые ОПХК испытывают при прокатке труб 145Х 6 мм при температуре трубы 96О на раскатном стане трубопрокатного агрегата.

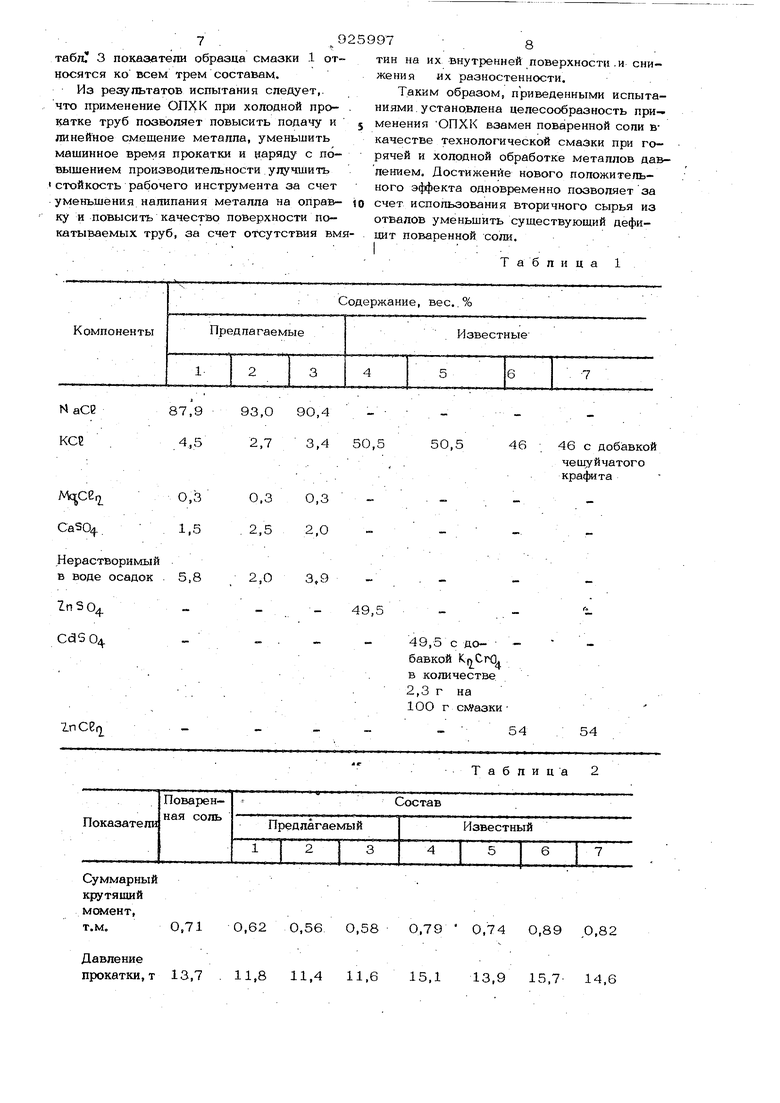

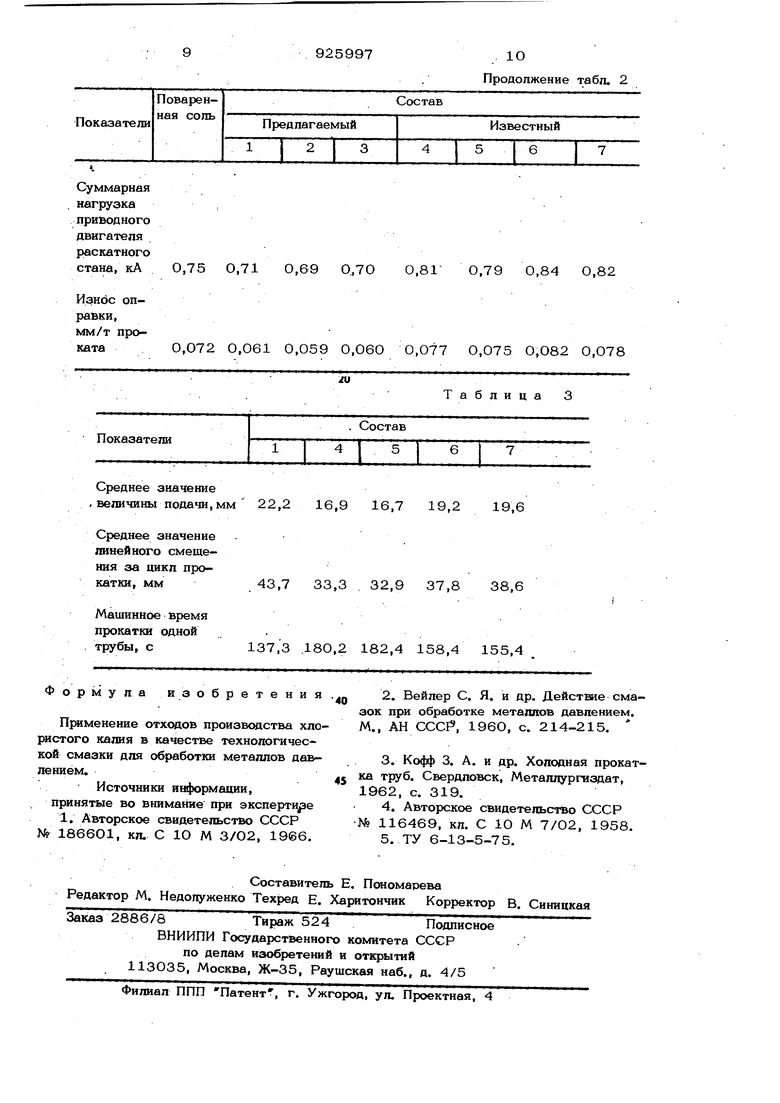

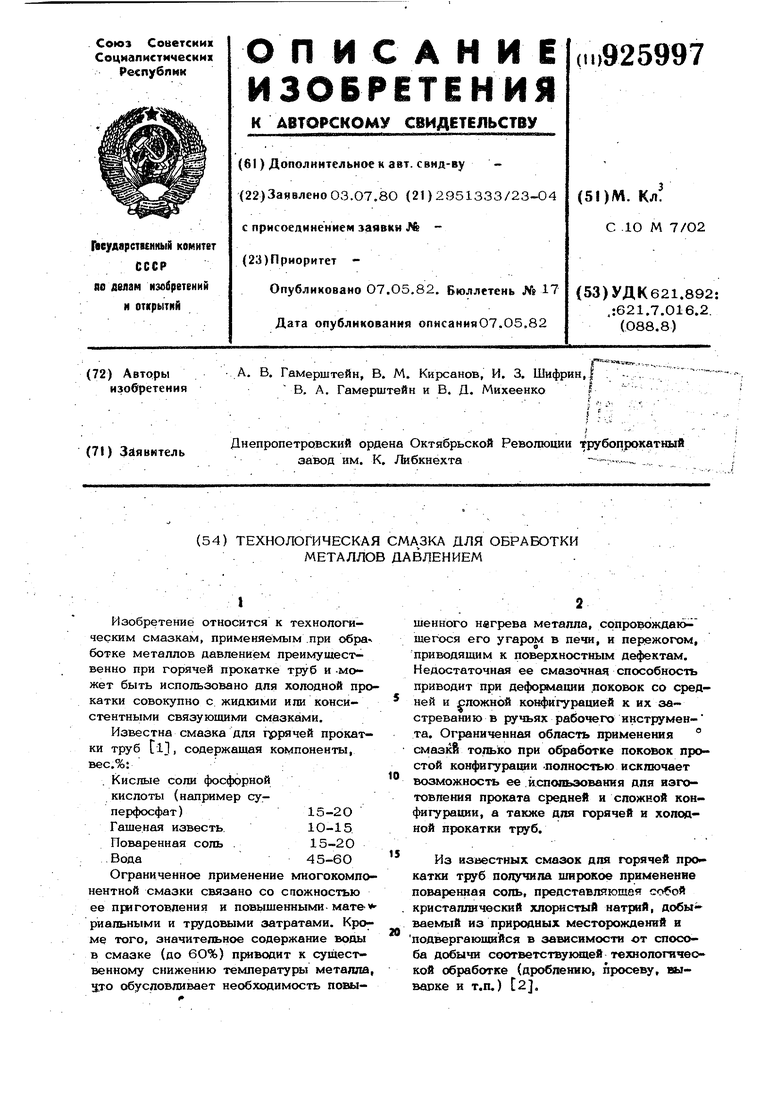

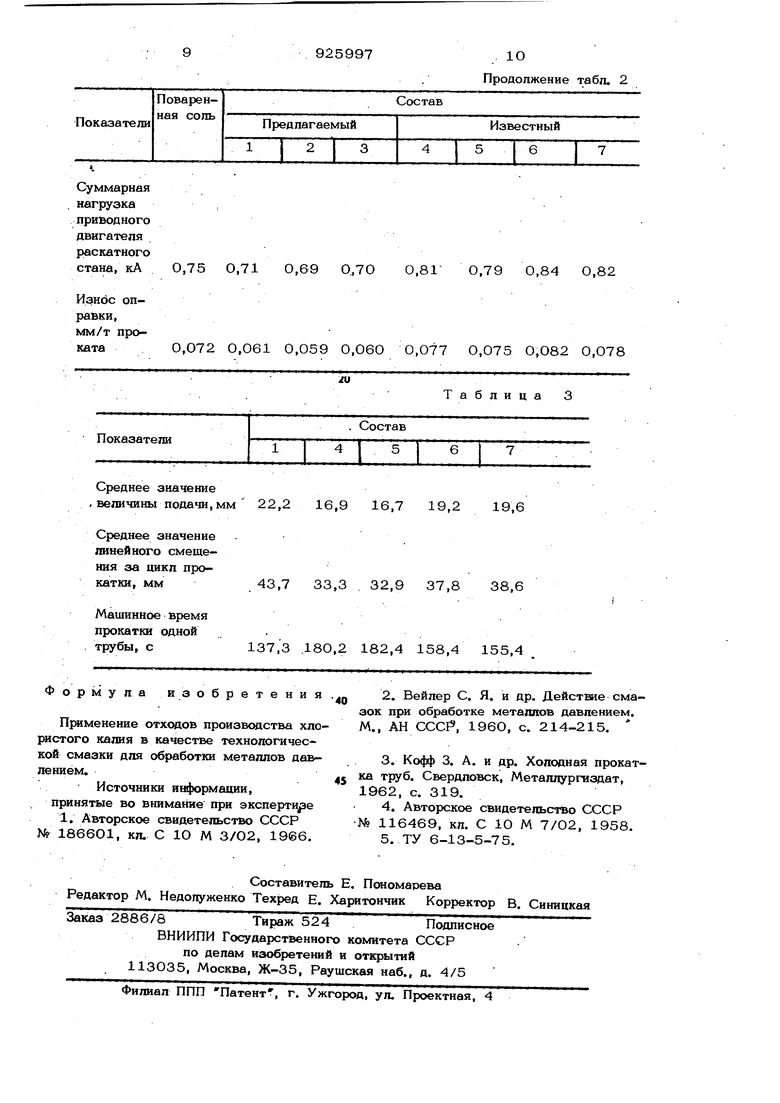

В табл. 1 приведены составы предлагаемых и известных смазок.

Испытания проводят также в сравнении с поваренной солью. Результаты испытаний приведены в табл. 2.

В случае применения смазок 4-7 наблюдают интенсивное налипание окапины на поверхность оправки, грубые раковины в плоскости пережима вапков, гпубо кие продольныеи поперечные трещины, в то время как применение. смазок 1-3 обеспечивает OTcyl-CTBne налипания и об- ршзования трещин.

Приведенные сравнительные данные (табл. 2) подтверждают, что применение

5 предлагаемой смазки ОПХК дает вЬзмоясность уменьщить энергосиловые парамет ры процесса горячей прокатки труб, по- . высить производительность стана путем уменьщения простоев по замене дефект0ных оправок с одновременным снижением их расхода, получая при этом высокое качество труб за счет снижения поверхностных дефектов, Кроме того, применение ОПХК значительно уменьшает

5 трудовые и материальные затраты, так как при этом исключается необходимость приобретения дефицитных и дорогостоящих материалов и выполнения ряда операций по приготовлению смазки из не0скольких компонентов.

Предлагаемые технологические смазки 1-3 и известные 4-7 испытывают также и при холодной прокатке труб. Смазки 1-7 в виде механической

5 смеси поочередно загружают в смеситель с предварительно загруженным в него маслом ИП-1 в количестве ЗО% от общего объема смазки для их смещивания и превращения в однородную пас0тообразную массу. При прокатке смазку дают в количестве 8О-90 г (по обычно применяемой технологии) во внутреннюю полость заднего конца заготовки, установленной на рычаги механизма загруэ-

5 ки стана. Смазку из заднего конца заготовки подают к очагу деформации с помощью оправки, продвигаемой в направлении продольной оси заготовки механизмом установки патрона стержня.

0

Испытания смазок осуществляют при прокатке подшипниковых труб из стали ШХ15 на стане ХПТ 90 по марщруту ,5 мм в условиях одинаковой настройки и режима охлаждения рабочего 5 инструмента. Результаты испытаний приведены в табл. 3.

При испытании образцы смазок 1-3 дают близкие результаты, поэтому в

7 . 925997Q

табпГ 3 показатели образца смазки 1 от-тин на их внутренней поверхности .и сниносятся ко всем трем составам.жения их разностенности.

Из результатов испытания следует,.Таким образом, приведенными испытачто применение ОПХК при холодной про- .ниями. установлена целесообразность при- катке труб позволяет повысить подачу и jменения ОПХК взамен поваренной сопи влинейное смещение металла, уменьшитькачестве технологической смазки при гомашинное время прокатки и наряду с по-рячей и холодной обработке металлов даввышением производительности улучшитьпением. Достижение нового положитепь- стойкость рабочего инструмента за счетного эффекта одновременно позволяет за уменьшения налипания металла на оправ- toсчет использования вторичного сырья из ку и повысить качество поверхности по-отвалов уменьшить существующий дефикатываемых труб, за счет отсутствия вмя-цит поваренной соли.

,-,; . I : - - , ,т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Технологическая смазка для обработки металлов давлением | 1986 |

|

SU1425198A1 |

| ПРОДУКТ ДЛЯ ГОРЯЧЕЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 2013 |

|

RU2536820C1 |

| Технологическая смазка для холодной обработки металлов давлением | 1975 |

|

SU540909A1 |

| Технологическая смазка для горячей обработки металлов давлением | 1988 |

|

SU1576549A1 |

| СМАЗКА ДЛЯ ГОРЯЧЕЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 2005 |

|

RU2298581C2 |

| Смазка для горячей обработки внутренней поверхности труб | 1974 |

|

SU505674A1 |

| Технологическая смазка для холодной обработки металлов давлением | 1983 |

|

SU1142502A1 |

| Способ смазки металла перед горячей обработкой давлением | 1987 |

|

SU1516162A1 |

| Смазка для холодной прокатки | 1980 |

|

SU899640A1 |

| Смазка для горячей прокатки труб | 1980 |

|

SU891763A1 |

2,0 3,9

5,8

InCetj Суммарный крутящий момент, т.м,0,71 0,62 0,56 0,58 Давление прокатки.т 13,7 . 11,8 11,4 11,6

49,5

49,5 с до- бавкой . в количестве 2,3 г на 1ОО г скУазки

- 54

Таблица 2 0,79 0,74 О,89 ,0,82 15.1 13,9 15,7 14.6

925997

9 Суммарная нагрузка, приводного двигателя раскатного стана, кА 0,75 0,71 О,69 0.70 Износ оправки, мм/т проката. 0,072 0,О61 0,059 0,060

10 Продолжение табл. 2 0,81 0,79 0,84 О,82 0,О77 0,075 0,О82 0,078

Авторы

Даты

1982-05-07—Публикация

1980-07-03—Подача