1

Изобретение относится к сварке Сталей в защитных газах и может быть использовано в различных отраслях проьвлиленности,занимающихся сваркой конс рукций из легированных сталей.

Известен состав порошковой проволоки для полуавтоматической сварки стал.ей в защитных газах Ul}

Однако этот сост.ав не позволяет получить металл, обладающий занчител51нрй прочностью-при хороших покат зателях пластичности. Сварочнр-твхнологические свойства этой проволоки . при сварке его высокопрочных сталей ниг;кИ.

Для сварки высокопрочных сталей широко применяются сварочные мате-. ригшы, позволяющие получать высоколегированный (аустенитный) наплавленный металл.

Известна порошковая проволока 2J, имеющая следующий состав компонентов в шихте, вес.%:

5-20

Фтористый кальций 1-6

Карбонат кальция 1-20

Ферросилиций 1-5

Кремнезем 10-70

Хром 5-40

Никель

Железо0-70

Марганец1-20,

содержащая оболочку из мягкой или рержавемщей стали.

Сварка порошковой проволокой подобного состава показала, что сварочно-технологические свойства ее также недостаточно высоки. Наблюдается -значительное: разбрызгивание злектрОдного металла, чтго является результатом большого количества карбоната кальция в- шихте, который разлагается на СаО и СО 12 при нагреве на вылете электродной проволоки. Углекислый газ прорываясь из шихты, увеличивает разбрызгивание. Отделимость шлаковой корки также неудовлетвори-г эльная. Наряду с этим, такой состав не обеспечивает требуемого уровня механических свойств метгшла шва.

иель изобретения - разработка состава порошковой проволОки, Обеспечивающего Магсокие сварОчно-технологические свойства проволоки, и получение наплавленного металла аустенитногс класса, обладающего высокими показателякб прочности.

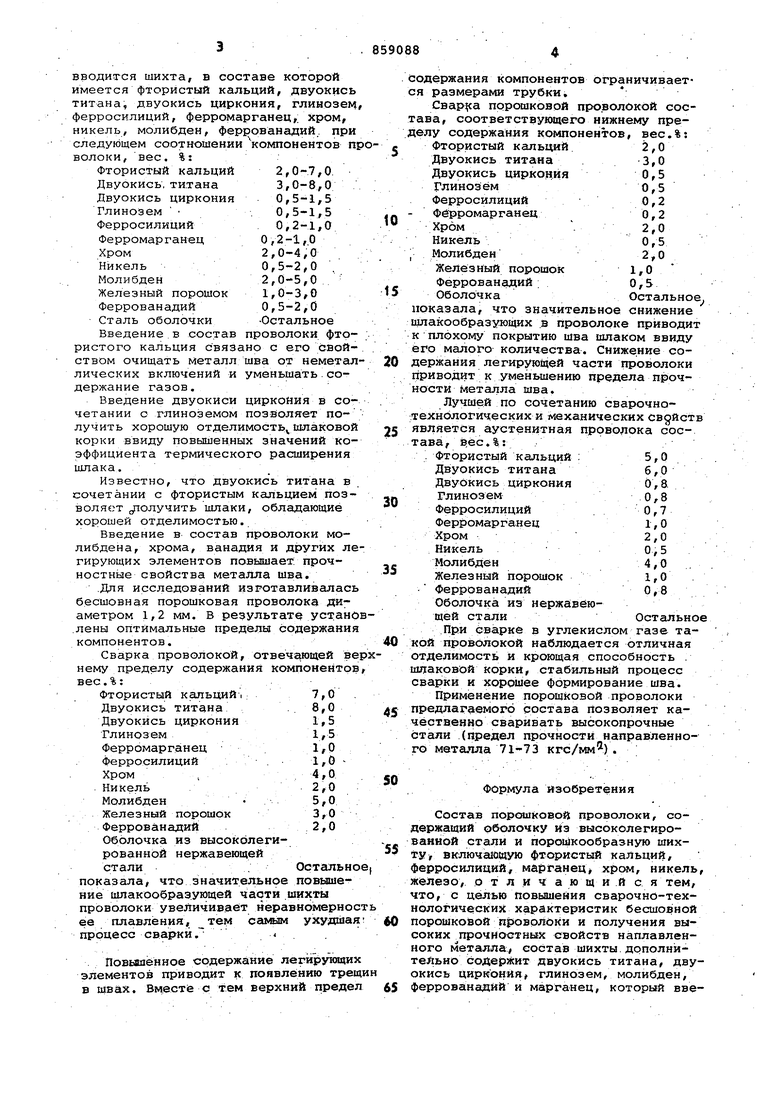

, Поставленная цель достигается тем, НТО В оболочку из нержавеющей стали вводится шихта, в составе которой имеется фтористый кальций, двуокись титана, двуокись циркония, глинозем ферросилиций, ферромарганец,; хром, никель, молибден, феррованадий, при следующем соотношении Компонентов п волоки, вес. %: Фтористый кальций 2,0-7,0. Двуокись, титана 3,0-8,0 Двуокись циркония 0,5-1,5 Глинозем . 0,5-1,5 Ферросилиций 0,2-1,0 Ферромарганец 0,2-1,.0 Хром2,0-4,0 Никель0,5-2,0 Молибден : 2,0-5,0.. Железный порошок 1,0-3,0 Феррованадий 0,5-2,0 Сталь оболочки -Остальное Введение в состав проволоки Фтористого кальция связано с его свойством очищать металл шва от неметал лических включений и уменьшать содержание газов. Введение двуокиси циркония в сочетании с глиноземом позволяет получить хорошую oтдeлимocть шлаковой корки ввиду повышенных значений коэффициента термического расширения шлака. Известно, что двуокись титана в сочетании с фтористым кальцием позволяет получить шлаки, обладающие хорошей отделимостью. Введение в состав проволоки молибдена, хрома, ванадия и других л гирующих элементов повышает: прочностные свойства металла шва. .Для исследований изготавливалас бесшовная порошковая проволока диаметром 1,2 мм. В результате устан .лены оптимальные пределы содержани компонентов. Сварка проволокой, отвечающей в нему пределу содержания компоненто вес.%: Фтористый кальций, 7,0 Двуокись титана .. 8,0 Двуокись циркония 1,5 Глинозем1,5 Ферромарганец1,0 ферросилиций . 1,0 Хром ,4,0 . Никель2,0 Молибден 5,0 Железный порошок 3,0 Феррованадий2,0 Оболочка из высоколегированной нержавеющей стали. Остальн показала, что значительное повышение шлакообразующей части шихты проволоки увеличивает неравномерно ее плавления, тем салмм ухудша процесс сварки. . Повышенное содержание легЙ15унлци элементов приводит к появлению тре в швах. BMecTie d тем верхний преде одержания компонентов ограничиваетя размерами трубки, Свар| а порошковой проволокой сосава, соответствукицего нижнему преелу содержания компонентов, вес.%: фтористый кальций 2,0 Двуокись титана 3,0 Двуокись циркония 0,5 Глинозём0,5 Ферросилиций0,2 Ферромарганец0,2 Хром- 2,0 Никель0,5 , Молибден2,0 Железный порошок 1,0 Феррованадий0,5 ОболочкаОстальное показала, что значительное снижение шлакообразующих .в проволоке приводит к плохому покрытию шва шлаком ввиду его малого количества. Снижение содержания легирующей части проволоки приводит к уменьшению предела прочности Металла шва. Лучшей по сочетанию сварочнотехнОлогических и механических свойств является аустенитная проволока состава, . %: . Фтористый кальций : 5,0 Двуокись титана 6,0 Двуокись циркония 0,8. Глинозем0,8 Ферросилиций . 0,7 Ферромарганец1,0 Хром 2,0 Никель 0,5 Молибден4,0 Железный порошок 1,0 феррованадий0,8 Оболочка из нержавеющей сталиОстальное .При сварке в углекислом газе такой проволокой наблюдается отличная отделимость и кроющая способность . шлаковой корки, стабильный процесс сварки и хорошее формирование шва. Применение порошковой проволоки предлагаемого состава Позволяет качествевно сваривать высокопрочные стали (предел прочности направленного металла 71-73 кгс/мм) . Формула изобретения Состав порошковой проволоки, содержащий оболочку йэ высоколегированной стали и порсиикообразную шихту, включающую фтористый кальций, ферросилиций, марганец, хром, никель, ж елезо, о т л и ч а ю щ и и с я тем, что, с целью повышейия сварочно-технологических характеристик бесшовной порошковой проволоки и получения высоких прочиостных свойств наплавленного металла, состав шихты.дополнительно содержит двуокись титана, двуокись циркония, глинозем, молибден, феррованадий и марганец, который ввелен в виде ферромарганца щем соотношении ксжпоненки, вес.%:

Фтористый кальций Двуокись титана . Двуокись циркония Глинозём

Ферросилиций Ферромарганец Хром

Никель

Молибден

Железный порошок Феррованадий Сталь оболочки

5 Источники информации,

принятые во внимание при экспертизе

1.Патент С5ЯА 3851143, кл. В 23 К 219-136, 1976.

2.Патент Франции 2206153,

- кл. в 23 К 35/36, 1977 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав порошковой проволоки | 1977 |

|

SU659329A1 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ ВЫСОКОЛЕГИРОВАННЫХ И РАЗНОРОДНЫХ СТАЛЕЙ | 2006 |

|

RU2339495C2 |

| Состав порошковой проволоки | 1979 |

|

SU833409A1 |

| Состав шихты порошковой проволоки для износостойкой наплавки | 1982 |

|

SU1073974A1 |

| СОСТАВ ПОРОШКОВОЙ ПРОВОЛОКИ | 1999 |

|

RU2166419C2 |

| Состав сварочной порошковой проволоки | 1978 |

|

SU680841A1 |

| Шихта порошковой проволоки | 1976 |

|

SU912453A1 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ | 2009 |

|

RU2400341C1 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ ВЫСОКОЛЕГИРОВАННЫХ И РАЗНОРОДНЫХ СТАЛЕЙ | 2015 |

|

RU2595083C1 |

| ЭЛЕКТРОД ДЛЯ СВАРКИ ВЫСОКОЛЕГИРОВАННЫХ И РАЗНОРОДНЫХ СТАЛЕЙ | 2003 |

|

RU2248869C1 |

Авторы

Даты

1981-08-30—Публикация

1978-05-15—Подача