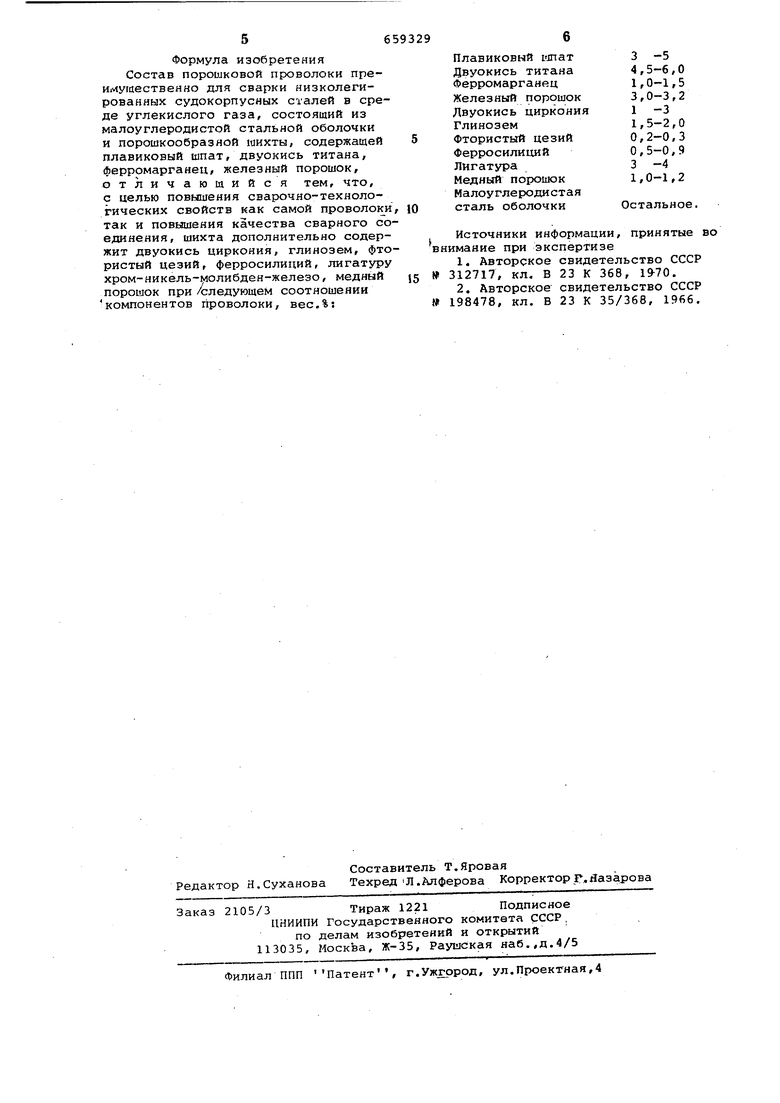

Изобретение относится к области сварочного производства, в частност к составам порошковых проволок, пре назначенных для изготовления сварны конструкций из низколегированных су докорпусных сталей. Известен состав 1 порошковой проволоки, состоящий из малоуглеродистой стальной оболочки и порошкообразной сдахты, содержащей следукяци компоненты, вес.%: Жидкое стекло 0,5-1,0 Ферротитан2,4 - 3,2 Ферромарганец 1,2 - 1,8 Ферросилиций 0,4-0,8 Двуокись титана 6,8 - 7,6 Плавиковый шпат 3,2 - 3,6 Мрамор3,6 - 4,0. В состав может быть введен никелевый порошок до 0,9%. Известен также состав 2 порошковой проволоки, состоящий из малоуглеродистой стальной оболочки и по рошкообразной шихты, содержащей сле дующие компоненты, вес.%: Двуокись титана 3,9- 5,5 Плавиковый шпат 4,3- 6,1 Мрамор2,1- 3,3 Ферромарганец 0,7- 2,1 Ферротитан1,8-4,7 Железный порошок 12,7-21,6 Малоуглеродистая стальоболочки Остальное . Однако известные составы не обесивают хорошей отделимости шлакокорки, хорошего форьвдрования швов ысоких механических свойств. С целью повмиения сварочно-техноических свойств как самой проволотак и повьвуения качества сварносоединения шихта дополнительно сожит двуокись циркония, глинозем, ристый цезий, ферросилиций, лигау хром-никель-молибден-железо, ный порошок при следующем соотноии компонентов проволоки, вес.%: 3 -5 Плавиковый lanaT 4,5 -6,0 Двуокись титана 1,0-1,5 Ферромарганец 3,0-3,2 Железный порошок 1 -3 Двуокись циркония 1,5-2,0 Глинозем 0,2-0,3 Фтористый цезий 0,5-0,9 Ферросилиций 3 -4 Лигатура . 1,0-1,2 Медный порошок Малоуглеродистая сталь Остальное. оболочки Лигатура может представлять собой nopowoK Нержавеющей стали марки Х18Н12М2Т или проволочные стержни и .стали марки Х15Н60М15. Железный порошок способствует улучшению сварочно-технологических ,свой,ств, так ка{ уменьшается нерав 1омерность плавления шихты и оболочк Наличие двуокиси циркония позволя ет совместно с другими компонентами обеспечить самопроизвольное отделение шлаковой корки с поверхности шва ; Материалы шихтн предварительно размалывают, просеивают через сито. Затем порошкитщательно перемешивают и засыпают в оболочку с исходным диаметром 6 или .-8 мм и толщиной стенки 1или 0,7 f/iM.Далее осуществляется;, волочение до диаметра 4 мм и прокалка в печи при температуре около 700 в течение 5 ч. После прокалки осуществляется волочение до диаметра 2мм. Коэффициент заполнения равен 23-24%. Исследования предложенной проволо ки показали, что дуга горит устойчиво, проволока плавится спокойно, металл пе)еходит каплями небольшого р Мера. Шлак покрывает шов равномерно и после охлаждения самопроизвольно .отделяется с поверхности шва. Формгрование шва мелкочешуйчатое с плавным переходом от металла шва к осно ному металлу, В процессе разработки состава по рошковой проволоки проверялась боль Шая область составов методами мате Матического планирования эксперимен тов. Далее полученные данные тщател но обрабатывались,. проводилась экспериментальная проверка результатов Находя из проведенных исследований, был выбран оптимальный состав порош ковой проволоки (в вес.% к проволоке) : Плавиковый шпат 4,0 Двуокись циркония 1,2 Двуокись титана 5,0 Глинозем1,8 Фтористый цезий 0,25 Ферромарганец . 1 2 ферросилиций 0,8 Лигатура (Х15Н60М15) 3,5 Медный порошок 1,0 Железный порошок 3,0. Испытаниями установлено, что дуг горит устойчиво (некоторое действие оказывает фтористый цезий/ имеющий низкий потенциал ионизации), оболоч и шихта плавятся равнокерно и споко но. Шлак покрывает шов равномерно. Шлаковая корка самопроизвольно отде ляется с поверхности шва. Поверхнос шва мелкочешуйчатая. В металле нет пор и трещин. Состав наплавленного металла соответствует основному. Проведенные механические испытания показали равнопрочность сварног соединения и основного металла высо копрочной стали. Экспериментальные работы проводились с использованием методов. математическогопланирования. Это позволило сократить количество экспериментов и найти пределы в сосгаве шихты порошковой проволоки. Состав шихты по нижнему пределу следующий: Плавиковый шпат 3,0 Двуокись циркония 1,0 Двуокись титана 4,5 Глинозем.1,5 Фтористый цезий 0,2 Ферромарганец 1,О Ферросилиций 0,5 Лигатура (порошок Х15Н60М15)3,0 Медь1,О Железный порошок 3,0 , Экспериментальные работы показали, что дуга горит несколько хуже. Наблюдается склонность металла к различно rci рода дефектам (пористости). Это обусловлено небольшим количеством раскислителей, . Уменьшение количества плавикового шпата меньше приведенного количества приводит к увеличению вязкости шлака и как результат к плохому формированию шва. Глинозем действует также только в противоположном направлении. Уменьшение суммарного количества шлакообразующей части шихты порошковой проволоки приводит к недостаточной защите расплавленного металла от окружающего воздуха. , Верхние пределы компонентов шихты следующие: Плавиковый шпат .5,0 Двуокись циркония 3,0 Двуокись титана 6,0 Глинозем 2, О Фтористый цезий 0,3 Ферромарганец 1,5 Ферросилиций 0,9 Лигатура .(порошок Х15Н60М15)4,0 Медный порошок 1,2 железный порошок 3,2, Сварка порошковой проволокой этого состава показала, что увеличение количества плавикового шпата выше указанных пре делов приводит к увеличению жидкотекучести шлака, затруд.няется сварка в различных пространственных положениях. Увеличение количества двуокиси циркония и двуокиси титана приводит к образованию шлака, .имеющего боль1яую вязкость и плотность в интервале температур, когда проходит дегазация ванны; В результате на поверхности шва появляются раковины и вздутия. Большое количество ферромарганца, ферросилиция и других металлических составляющих изменяет как сварочнотехнологические свойства, так и меха;нические характеристики сварных :соединений, что особенно важно при .сварке высокопрочных сталей. о Формула изобретения Состав nopoDJKOBOft проволоки преимущественно для сварки низколегированных судокорпусных сталей в сре де углекислого газа, состоящий из малоуглеродистой стальной оболочки и порошкообразной шихты, содержащей плавиковый шпат/двуокись титана, ферромарганец, железный порошок, отличающийся тем, что, с целью повышения сварочно-технологических свойств как самой проволок так и повышения качества сварного со единения, шихта дополнительно содер жит двуокись циркония, глинозем, фто ристый цезий, ферросилиций, лигатуру хром-никель-молибден-железо, медный порошок при/следующем соотношении компонентов проволоки, вес.%: Плавиковый IjnaT Двуокись титана 4,5-6,0 Ферромарганец 1,0-1,5 Железный порошок 3,0-3,2 Двуокись циркония Глинозем 1,5-2,0 Фтористый цезий 0,2-0,3 Ферросилиций 0,5-0,9 Лигатура Медный порошок 1,0-1,2 Малоуглеродистая сталь оболочки Остальное. Источники информации, принятые во мание при экспертизе 1.Авторское свидетельство СССР 12717, кл. В 23 К 368, . 2.Авторское свидетельство СССР 98478, кл. В 23 К 35/368, 1966.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ПОРОШКОВОЙ ПРОВОЛОКИ | 1999 |

|

RU2166419C2 |

| Состав порошковой проволоки для сварки в защитных газах | 1982 |

|

SU1058750A1 |

| Состав порошковой проволоки | 1980 |

|

SU833412A1 |

| Порошковая проволока | 1977 |

|

SU617216A1 |

| Состав порошковой проволоки | 1978 |

|

SU859088A1 |

| Состав порошковой проволоки для сварки открытой дугой стальных конструкций с алюминиевым покрытием | 1982 |

|

SU1054000A1 |

| Шихта порошковой проволоки | 1990 |

|

SU1731549A1 |

| Состав порошковой проволоки | 1978 |

|

SU770707A1 |

| Состав шихты порошковой проволоки | 1990 |

|

SU1815088A1 |

| Порошковая проволока | 1977 |

|

SU625882A1 |

Авторы

Даты

1979-04-30—Публикация

1977-02-01—Подача