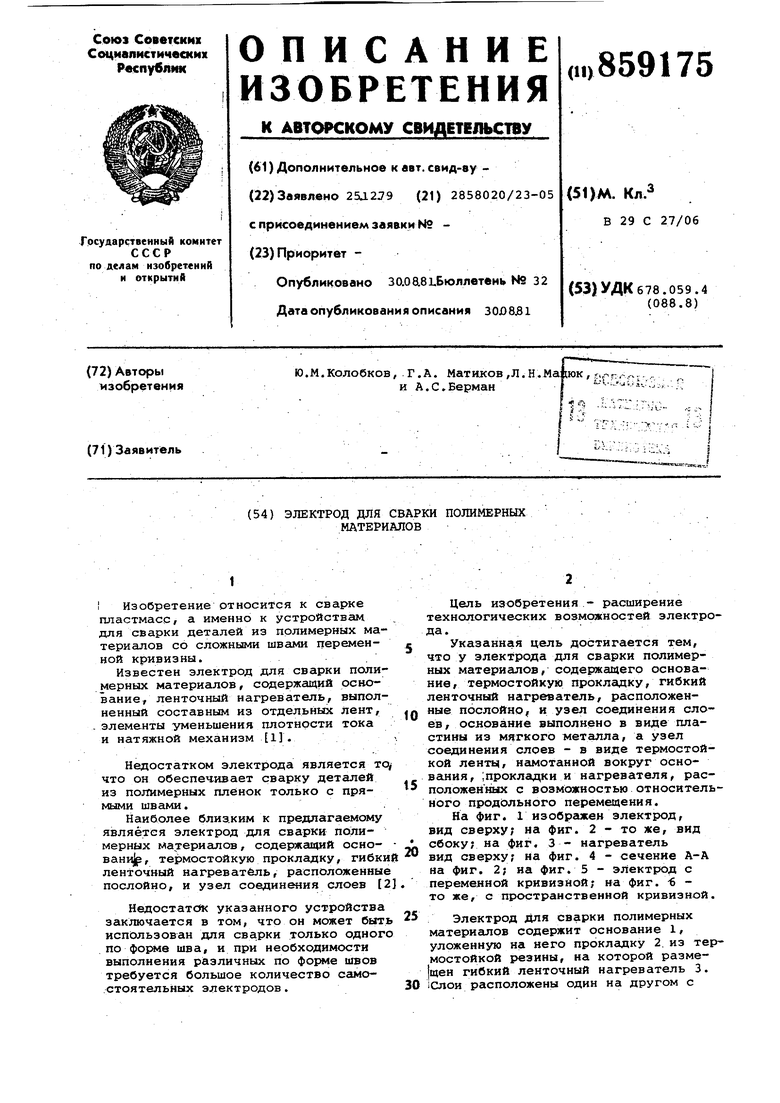

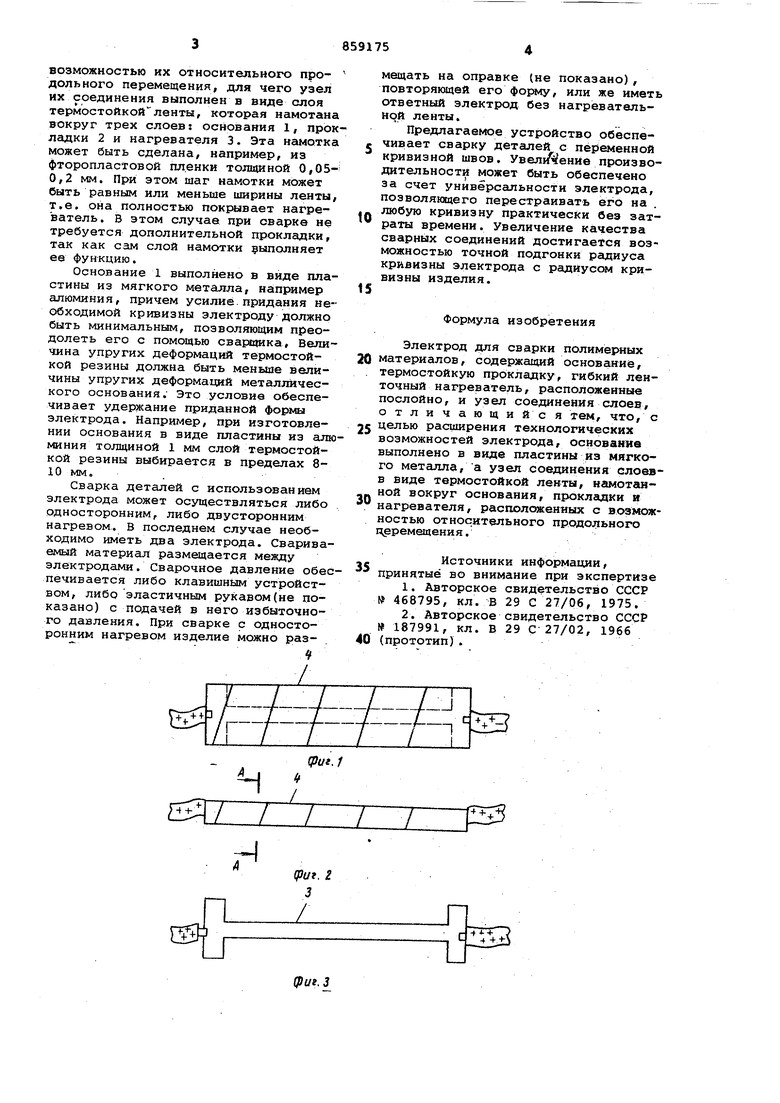

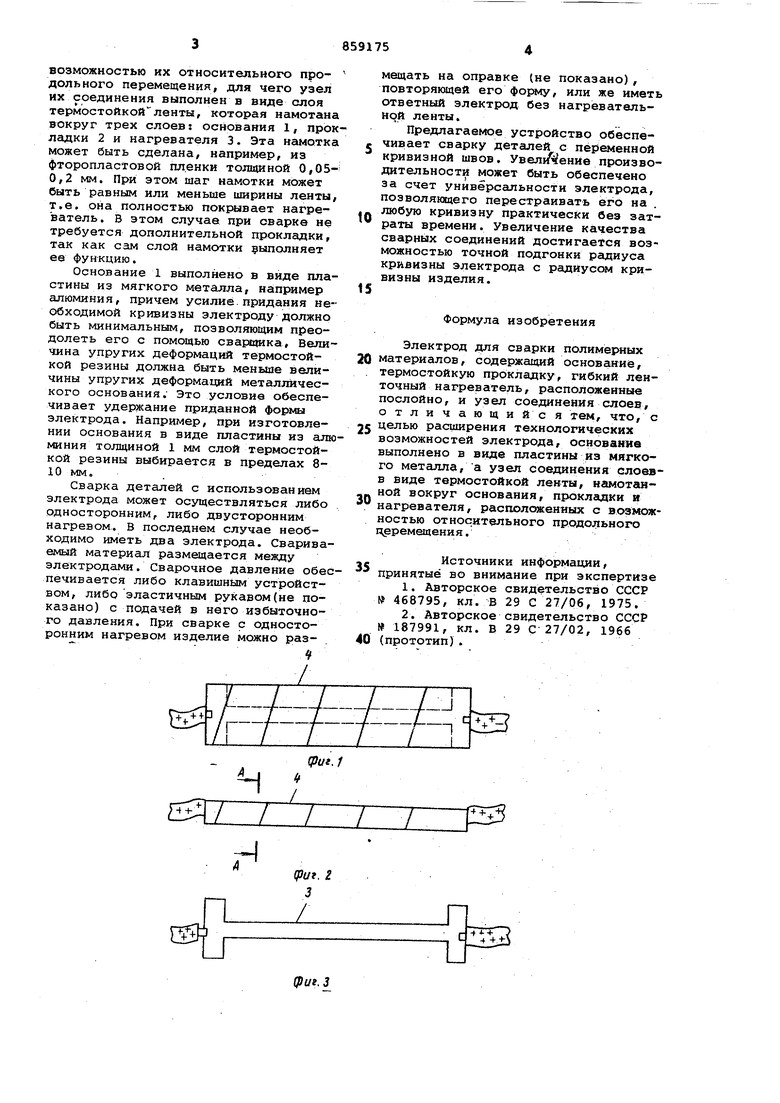

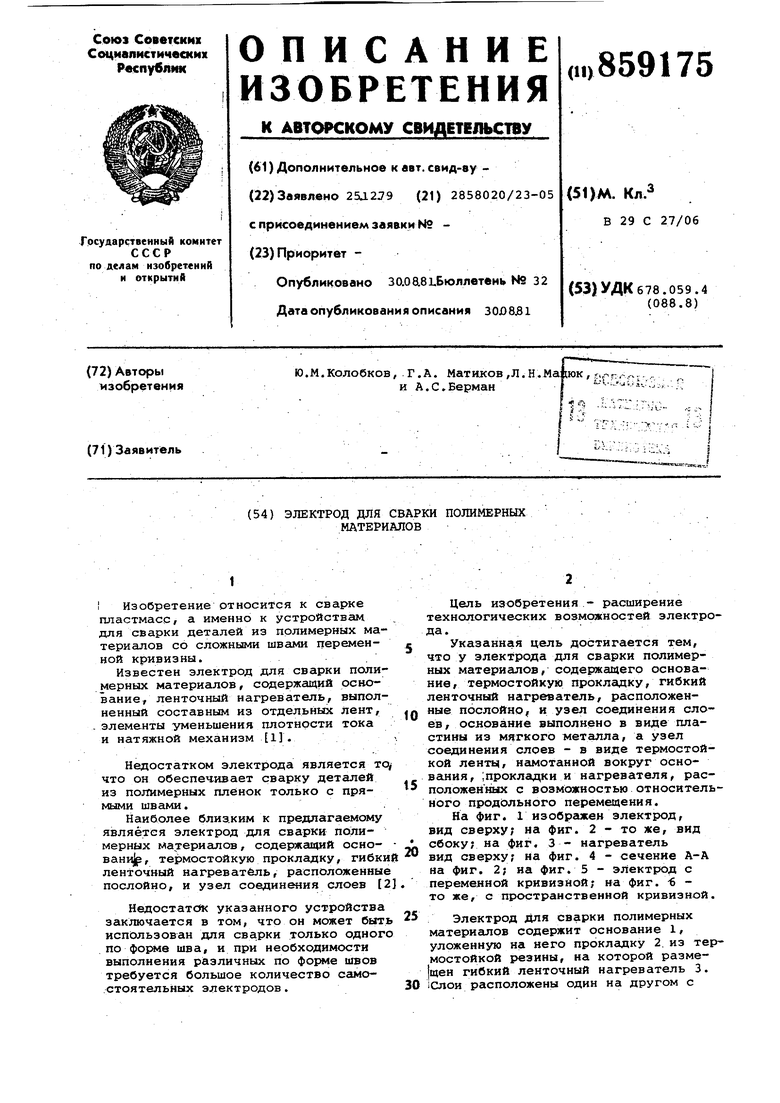

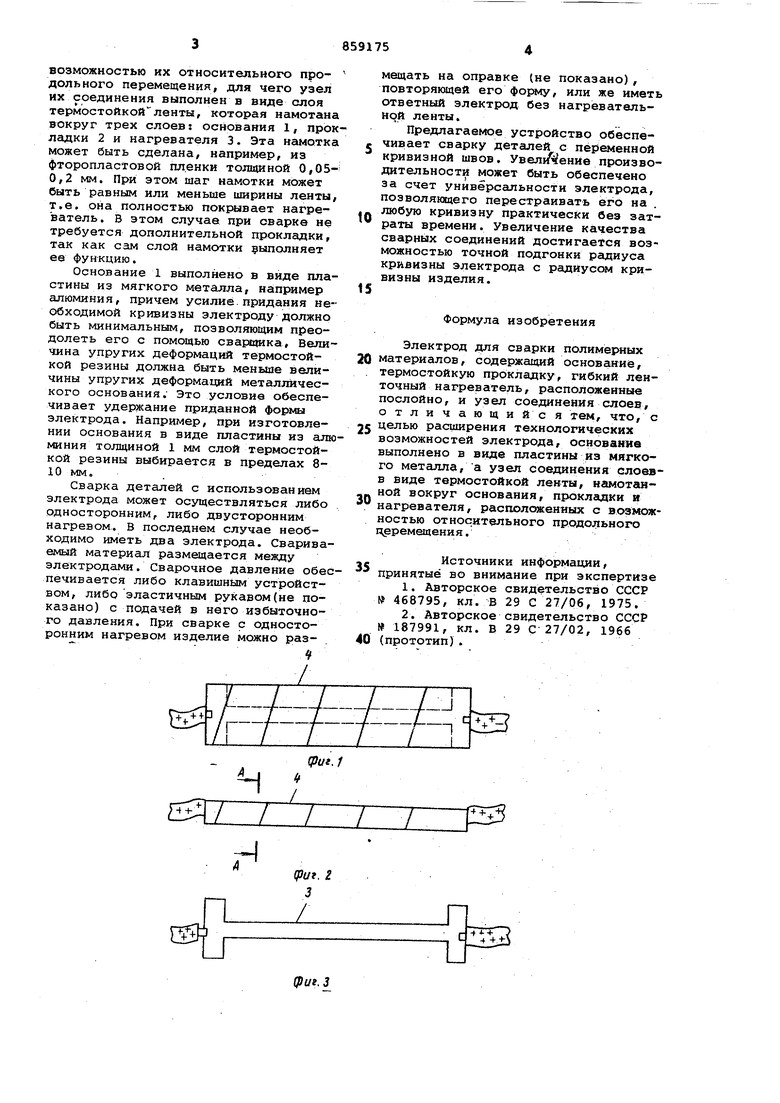

I Изобретение относится к сварке пластмасс, а именно к устройствам для сварки деталей из полимерных материалов со сложными швами переменной кривизны. Известен электрод для сварки полимерных материалов, содержащий основание, ленточный нагреватель, выполненный составным из отдельных Лент, элементы уменьшения плотности тока и натяжной механизм 1. Недостатком электрода является тс что он обеспечивает сварку деталей из полимерных пленок только с прямыми швами. Наиболее близ.ким к предлагаемому является электрод для сварки полимерных материалов, содержащий основан1ф, термостойкую прокладку, гибк ленточный нагреватель, расположенны послойно, и узел соединения слоев Недостатсж указанного устройства заключается в том, что он может быт использован для сварки только одног по шва, и при необходимости выполнения различных по форме швов требуется большое количество самостоятельных электродов. Цель изобретения - расширение технологических возможностей электрода. Указанная цель достигается тем, что у электрода для сварки полимерных материёшов, содержащего основание, термостойкую прокладку, гибкий ленточный нагреватель, расположенные послойно и узел соединения слоев/ основание выполнено в виде пластины из мягкого металла, а узел соединения слоев - в виде термостойкой лентц, Нсшотанной вокруг основания, ;прокладки и нагревателя, расположен1шх с возможностью относительного продольного перемещения. На фиг. 1 изобргикен электрод, вид сверху; на фиг. 2 - то же, вид сбоку; на фиг. 3 - нагреватель вид сверху; на фиг. 4 - сечение А-А на фиг. 2; иа фиг. 5 - электрод с переменной кривизной; на фиг. -6 то же, с пространственной кривизной. Электрод для сварки полимерных материалов содержит основание 1, уложенную на него прокладку 2. из термостойкой резины, на которой разме|щен гибкий ленточный нагреватель 3. 1Слои расположены один на другом с возможностью их относительного продольного перемещения, для чего узел их соединения выполнен в вида слоя термостойкой ленты, которая намотана вокруг трех слоев: основания 1, прок ладки 2 и нагревателя 3. Эта намотка может быть сделана, например, из фторопластовой пленки толщиной 0,050,2 мм. При этом шаг намотки может быть равным или меньше ширины ленты, т.е. она полностью покрывает нагреватель. В этом случае при сварке не требуется дополнительной прокладки, так как сам слой намотки выполняет ее функцию. Основание 1 выполнено в виде пластины из мягкого металла, например алюминия, причем усилие.придания необходимой кривизны электроду должно быть минимальным, позволяющим преодолеть его с помощью сваЕядика, Величина упругих деформаций термостойкой резины должна быть меньше величины упругих деформаций металлического основания. Это условие обеспечивает удержание приданной формы электрода. Например, при изготовлении основания в виде пластины из алю миния толщиной 1 мм слой термостойкой резины выбирается в пределах 810 мм. . Сварка деталей с использованием электрода может осуществляться либо односторонним, либо двусторонним нагревом. В последнем случае необходимо иметь два электрода. Сварива емый материал размещается между электродами. Сварочное давление обе печивается либо клавишным устройством, либо эластичным рукавом(не показано) с подачей в наго избыточного давления. При сварке с односторонним нагревом изделие можно разL

- ещать на оправке (не показано), овторяющей его форчу, или же иметь тветный электрод без нагревательой ленты. Предлагаемое устройство обеспечивает сварку деталей с переменной кривизной швов. Увел1/«енйе производительности может быть обеспечено за счет универсальности электрода, позволяющего перестраивать его на . любую кривизну практически без затраты времени. Увеличение качества сварных соединений достигается возможностью точной подгонки радиуса кривизны электрода с радиусом кривизны изделия. Формула изобретения Электрод для сварки полимерных материалов, содержащий основание, термостойкую прокладку, гибкий ленточный нагреватель, расположенные послойно, и узел соединения слоев, отличающийся тем, что, с целью расширения технологических возможностей электрода, основание выполнено в виде пластины из мягкого металла, а узел соединения слоевв виде термостойкой ленты, намоташной вокруг основания, прокл адки и нагревателя, расположенных с возможностью относительного продольного церемещения. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 468795, кл. В 29 С 27/06, 1975. 2.Авторское свидетельство СССР 187991, кл. В 29 С 27/02, 1966 (прототип).

J

/ У

.t

-J

: ffjrfffi;

| название | год | авторы | номер документа |

|---|---|---|---|

| Электрод для сварки термопластичных полимерных пленок | 1990 |

|

SU1745558A1 |

| ЭЛЕКТРИЧЕСКИЙ НАГРЕВАТЕЛЬ В ФОРМЕ ТЕЛА ВРАЩЕНИЯ | 1992 |

|

RU2025909C1 |

| Устройство для изготовления упаковочной оболочки из полимерных пленок | 1982 |

|

SU1060486A1 |

| ГИБКАЯ ЭЛЕКТРОГРЕЛКА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2003 |

|

RU2260926C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ ТЕРМОПЛАСТИЧНЫХ СВЯЗУЮЩИХ С ПРИМЕНЕНИЕМ ПРОМЫШЛЕННЫХ ЛАЗЕРОВ | 2015 |

|

RU2600762C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛОСКОГО РЕЗИСТИВНОГО ЭЛЕКТРОНАГРЕВАТЕЛЯ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2380861C1 |

| ВЫСОКОПРОЧНОЕ МЯГКОЕ ПОЛОТЕНЦЕ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2175091C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛОСКОГО РЕЗИСТИВНОГО ЭЛЕКТРОНАГРЕВАТЕЛЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2337507C1 |

| Устройство для высокочастотной сварки полимерных материалов | 1980 |

|

SU929439A1 |

| ПАКЕТОДЕЛАТЕЛЬНАЯ МАШИНА (ВАРИАНТЫ), СПОСОБ ИЗГОТОВЛЕНИЯ ПАКЕТОВ, НАКОНЕЧНИК ДЛЯ СВАРОЧНОГО ЭЛЕМЕНТА РОТОРНОЙ ПАКЕТОДЕЛАТЕЛЬНОЙ МАШИНЫ И ПЕРФОРАТОР ДЛЯ РОТОРНОЙ ПАКЕТОДЕЛАТЕЛЬНОЙ МАШИНЫ | 2013 |

|

RU2646194C2 |

Авторы

Даты

1981-08-30—Публикация

1979-12-25—Подача