1

Изобретение относится к сварке полимерных материалов, в частности, с применением высокочастотного нагрева..

Известно устройство для высокочастотной сварки полимерных материалов, сод ржащее электрод, выполненный в виде металлической пластины Г.

Недостатком устройства является то, что при сварке пластмасс происходит утонение свариваемого материала в зоне шва и образование наплывов в околошовной зоне, что ведет к снижению качества сварного соединения.

Наиболее близким по технической сущности и достигаемому результату к изобретению является устройство для высокочастотной сварки полимерных материалов, содержащее основание с закрепленной на нем упругой подложкой, на которой установлен, элеектрод, выполненный в виде металлической ленты, и противоэлектрод 2.

Недостаток известного устройства заключается в том, что при сварке имеет место резкий перепад температур между зоной шва и околощовной зоной, в результате чего в материале (особенно в жестких и ориентированных материалах) возникают остаточные напряжения, вызывающие образование микротрещин, снижающих качество сварных соединений.

Цель изобретения - повышение качест5 ва сварного соединения.

Указанная цель достигается тем, что в устройстве для высокочастотной сварки полимерных материалов, содержащем основа(j ние с закрепленной на нем упругой подложкой, на которой установлен электрод, выполненный в виде металлической ленты, и противоэлектрод, основание выполнено с продольным пазом, а подложка установлена в нем и имеет толщину 1,01 -1,3 высоты

15 продольного паза, причём ширина последнего равна .1 -1,05 ширины подложки, а металлическая лента выполнена шириной, превыщающей ширину продольного паза, но не более ширины основания.

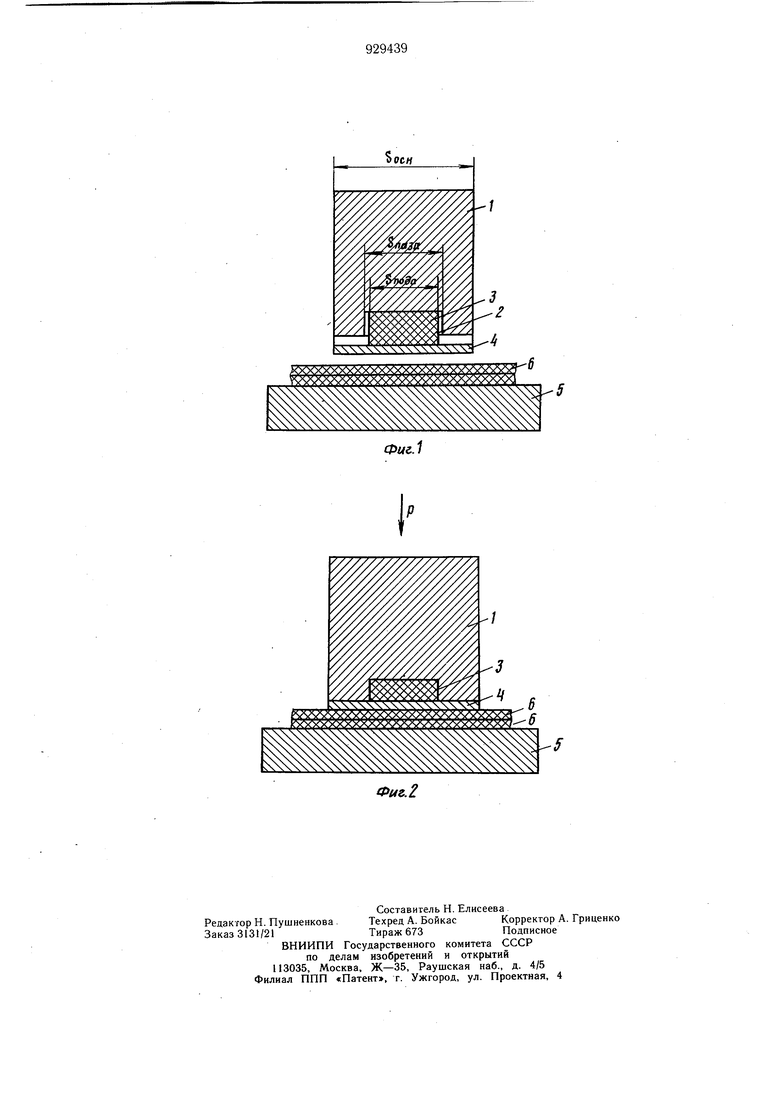

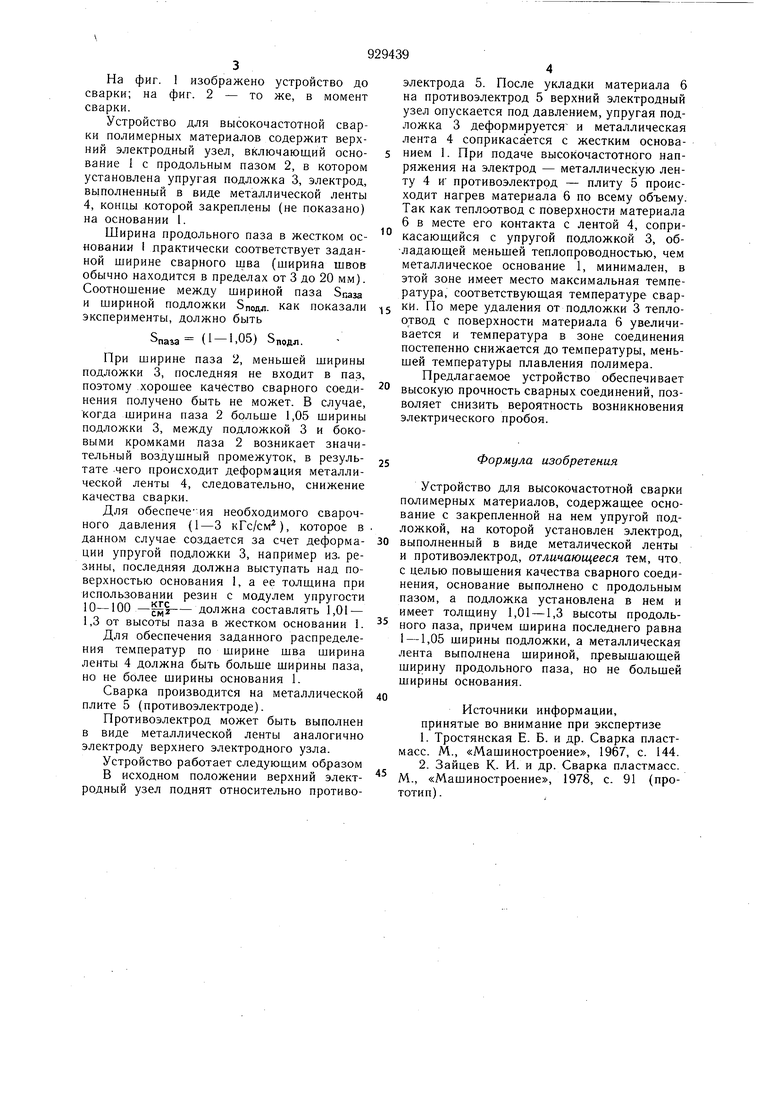

Предлагаемое выполнение устройства обеспечивает сглаживание границ щва и околощовной зоны, исключает образоваиие остаточных напряжений в материале, тем самым повышая качество сварных соединений. На фиг. 1 изображено устройство до сварки; на фиг. 2 - то же, в момент сварки. Устройство для высокочастотной сварки полимерных материалов содержит верхний электродный узел, включающий основание 1 с продольным пазом 2, в котором установлена упругая подложка 3, электрод, выполненный в виде металлической ленты 4, концы которой закреплены (не показано) на основании Ширина продольного паза в жестком основании I практически соответствует заданной щирине сварного шва (щирина швов обычно находится в пределах от 3 до 20 мм). Соотношение между шириной паза Зпаза и шириной подложки Зподл. как показали эксперименты, должно быть Snasa (1-1.05) S При ширине паза 2, меньшей ширины подложки 3, последняя не входит в паз. поэтому хорошее качество сварного соединения получено быть не может. В случае, когда ширина паза 2 больше 1,05 ширины подложки 3, между подложкой 3 и боковыми кромками паза 2 возникает значительный воздушный промежуток, в результате .чего происходит деформация металлической ленты 4, следовательно, снижение качества сварки. Для обеспечения необходимого сварочного давления (1-3 кГс/см), которое в данном случае создается за счет деформации упругой подложки 3, например из. резины, последняя должна выступать над поверхностью основания 1, а ее толшина при использовании резин с модулем упругости 10-100 - §должна составлять 1,01 - 1,3 от высоты паза в жестком основании 1. Для обеспечения заданного распределения температур по ширине шва ширина ленты 4 должна быть больше ширины паза, но не более ширины основания 1. Сварка производится на металлической плите 5 (противоэлектроде). Противоэлектрод может быть выполнен в виде металлической ленты аналогично электроду верхнего электродного узла. Устройство работает следующим образом В исходном положении верхний электродный узел поднят относительно противоэлектрода 5. После укладки материала 6 на противоэлектрод 5 верхний электродный узел опускается под давлением, упругая подложка 3 деформируется и металлическая лента 4 соприкасается с жестким основанием 1. При подаче высокочастотного напряжения на электрод - металлическую ленту 4 И противоэлектрод - плиту 5 происходит нагрев материала б по всему объему. Так как теплсютвод с поверхности материала б в месте его контакта с лентой 4, соприкасающийся с упругой подложкой 3, обладающеи меньщеи теплопроводностью, чем металлическое основание 1, минимален, в этой зоне имеет место максимальная температура, соответствующая температуре свар - ° мере удаления от подложки 3 теплоотвод с поверхности материала б увеличивается и температура в зоне соединения постепенно снижается до температуры, меньшей температуры плавления полимера. Предлагаемое устройство обеспечивает высокую прочность сварных соединении, позволяет снизить вероятность возникновения электрического пробоя. Формула изобретения Устройство для высокочастотной сварки полимерных материалов, содержащее основание с закрепленной на нем упругой подложкой, на которой установлен электрод. выполненный в виде металической ленты и противоэлектрод, отличающееся тем, что. с целью повышения качества сварного соединения, основание выполнено с продольным пазом, а подложка установлена в нем и имеет толщину 1,01 -1,3 высоты продольного паза, причем щирина последнего равна 1 -1,05 ширины подложки, а металлическая лента выполнена шириной, превыщающей ширину продольного паза, но не большей ширины основания. Источники информации, принятые во внимание при экспертизе 1.Тростянская Е. Б. и др. Сварка пластмасс. М., «Мащиностроение, 1967, с. 144. 2.Зайцев К. И. и др. Сварка пластмасс. М., «Машиностроение, 1978, с. 91 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Электрод для высокочастотной сварки полимерных материалов | 1980 |

|

SU958118A1 |

| Устройство для высокочастотной сварки и вырубки изделий из термопластов | 1984 |

|

SU1237463A1 |

| Электрод для сварки полимерных материалов | 1979 |

|

SU859175A1 |

| Способ высокочастотной сварки полимерных материалов | 1982 |

|

SU1090574A1 |

| Устройство для сварки полимерныхМАТЕРиАлОВ | 1979 |

|

SU810507A1 |

| Устройство для измерения температуры сварного шва при сварке полимерных материалов токами высокой частоты | 1986 |

|

SU1352244A1 |

| Устройство для сварки термопластичных пленок | 1976 |

|

SU620388A1 |

| Способ сварки полимерных материалов | 1979 |

|

SU870162A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЧАТЫХ КОРПУСОВ УПАКОВОЧНЫХ ТУБ ИЗ ПЛЕНОЧНОЙ СВАРИВАЕМОЙ ПЛАСТМАССОВОЙ ПОЛОСЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2049671C1 |

| Электрод для сварки термопластичных полимерных пленок | 1990 |

|

SU1745558A1 |

xwwwvxx к yyyyyyyxx w Р

Фиг. 2

Авторы

Даты

1982-05-23—Публикация

1980-11-18—Подача