Изобретение относится к технологии получения крупнокристаллического хлористого калия методом вьшаркикристаллизации сбросньгх растворов, полученных при флотационной переработке калийных руд, и может быть использовано на калийных заводах, пе ерабатьгаакицих сильвинитовую руду флотационным методом. Известен способ выделения хлорида калия из раствора, включакщий его вы паривание , отделение вьщелившегося хлорида натрия от маточного раствора кристаллизацию из него хлорида калия отделение и промьшку кристаллов продукта l. Недостатком этого способа является получение мелкокристаллического продукта в использования сбро ных растворов - отходов флотационного обогащения сильвинита, содержащих флотсреагенты, например алифатически амины, в количестве 5-15 мг/л. Цель изобретения - получение крупнокристаллического продукта при использовании сбросных растворов - отходов флотационного обогащения сильвинита. Поставленная цель достигается тем, что в способе выделения хлорида калия из раствора, содержащего хлориды калия и натрия,.включающем его вьтаривание, отделение вьщелившегося хлорида натрия от маточного раствора, кристаллизацию из него хлорцда калия, отделение и промывку кристаллов продукта, перед отделением хлорида натрия раствор выдерживают при перемешивании 50-70 мин при 90-110 С. Кроме того, кристаллизацию хлорида калия ведут в присутствии гематитового Шлама при его содержании в растворе 10-30 мг/л. Предлагаемый способ в случае использования сбросных рассолов флотофабрик позволяет получить крупно38

кристаллический продукт с размером кристащюв 0,6 мм.

Прием вьщержки раствора С выделившимися кристаплаьш хлорида натрия позволяет провести очистку раствора от амина, так как последний адсорбируется на кристаллах NaC Е.

Из очищенного от амина маточного раствора получают в результате крупные кристаллы КСВ. При концентрации амина в растворе более 2-5 мг/л ухудшаются физико-механические свойства кристаллйзата - уменьшается размер частиц КС В и снижается динамическая прочность кристаллов.

Оптимальным режимом вьщержки ,ется время 50-70 мин и температура 90-110 С. В этих условиях обеспечивается степень очистки не менее 90%, позволяет получить остаточную концентрацию амина в растворе не более 0, мг/л, не оказывающую отрицательного влияния на процесс кристаллизации КС .

При температзфе раствора ниже

90 С увеличивается необходимое время перемешивания, что Приводит к возрастанию количества устанавливаемого оборудования (увеличению его объема). При температуре более 110 С резко возрастает коррозия оборудования . При времени перемешивания менее 50 мин и выбранном интервале температур не достигается необходимой степени очистки.

Исследования показывают, что при содержании амина в исходном растворе 50 мг/л для достижения степени его очистки не ниже 90% процесс вымешивания проводят при температуре 90-110 С 65-70 мин.

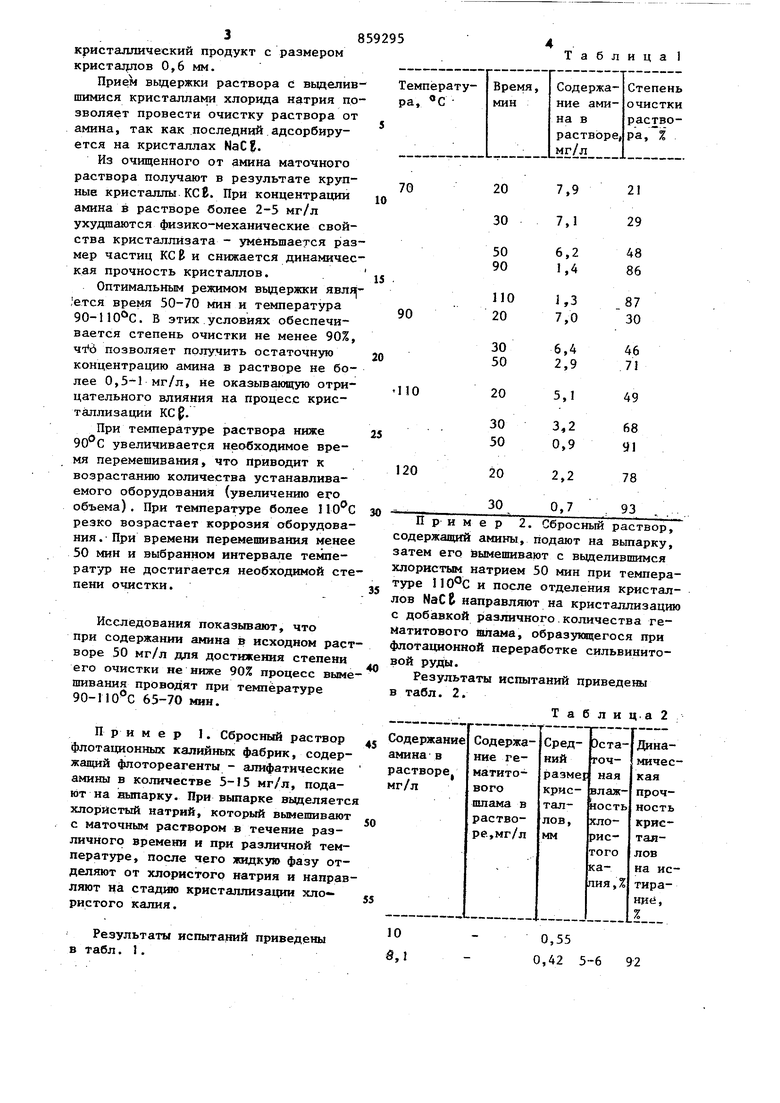

Пример 1. Сбросный раствор флотационных калийных фабрик, содержащий флотореагенты - алифатические амины в количестве 5-15 мг/л, подают на выпарку. При выпарке вьщеляетс хлористый натрий, который вымешивают с маточным раствором в течение различного времени и при различной температуре, после чего жидкую фазу отделяют от хлористого натрия и направляют на стадию кристаллизации хлористого калия.

Результаты испытаний приведены в табл. 1.

Таблица 1

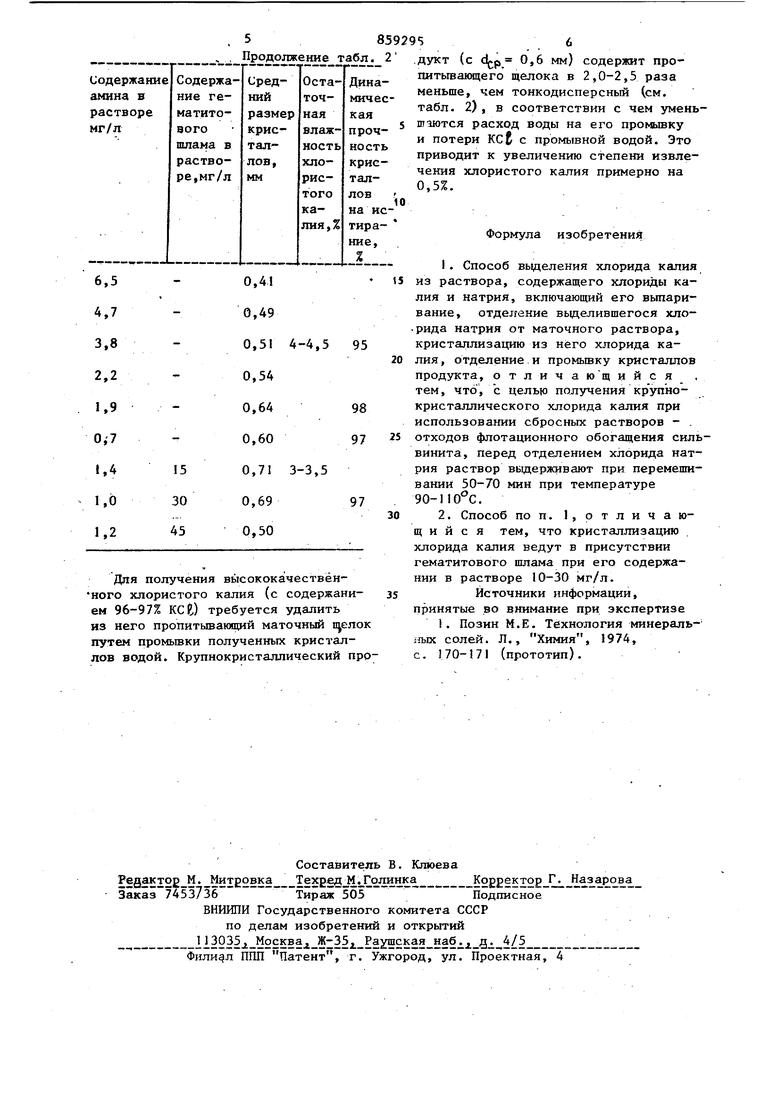

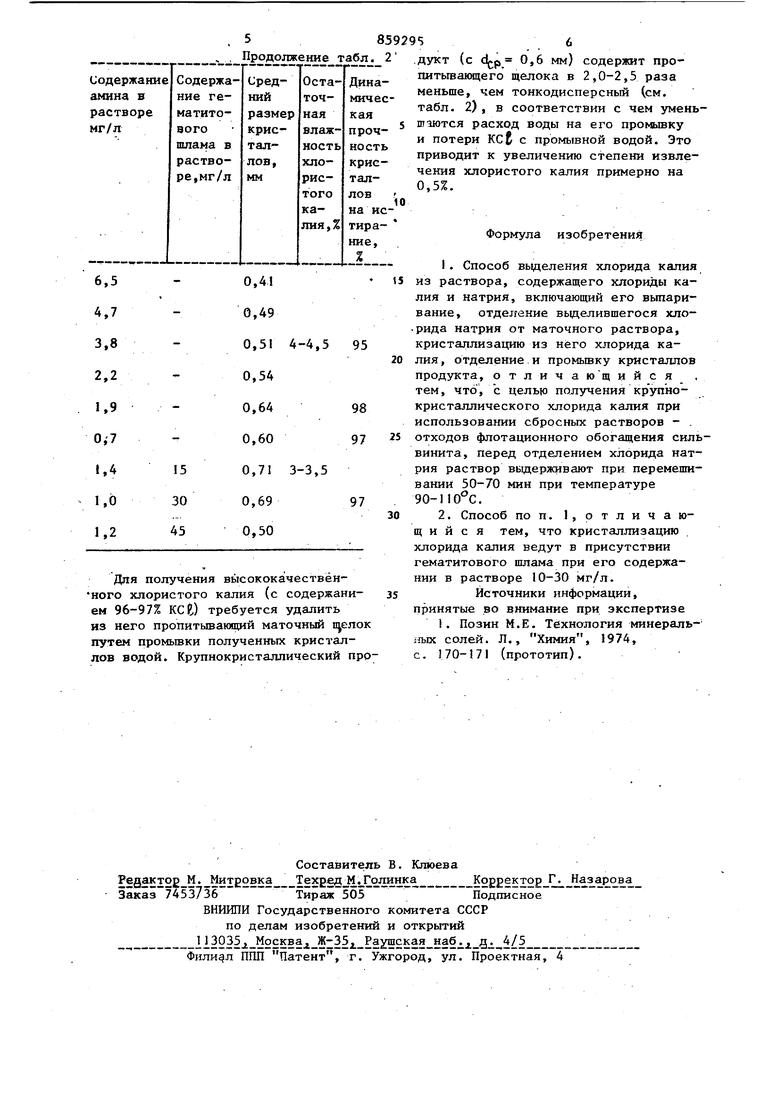

Пример 2. Сбросный раствор, содержащий амины, подают на выпарку, затем его вымешивают с вьщелившимся хлористым натрием 50 мин при температуре и после отделения кристаллов NaCt направляют на кристаллизацию с добавкой различного.количества гематитового шлама, образующегося при флотационной переработке сильвинитовой руды.

Результаты испытаний приведет в табл. 2.

Т а б л и ц а 2

10 8,1

0,55 0,42 5-6

92

85929S

олжение табл. 2 ,дукт

(с р. мм) содержит пропитываницего щелока в 2,0-2,5 раза меньше, чем тонкодисперсный (см. табл. 2), в соответствии с чем уменьшаются расход воды на его промывку и потери Kct с промывной водой. Это приводит к увеличению степени извлечения хлористого калия примерно на 0,5%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ извлечения хлорида калия из сильвинитов | 1981 |

|

SU1000397A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКОЗЕРНИСТОГО ХЛОРИСТОГО КАЛИЯ С НИЗКИМ СОДЕРЖАНИЕМ ПЫЛЕВЫХ ФРАКЦИЙ | 2004 |

|

RU2271252C1 |

| Способ извлечения хлористогоКАлия | 1975 |

|

SU806605A1 |

| СПОСОБ И РЕАКТОР ДЛЯ ИЗВЛЕЧЕНИЯ ХЛОРИДА НАТРИЯ И ХЛОРИДА КАЛИЯ ИЗ ПОЛИМИНЕРАЛЬНЫХ ИСТОЧНИКОВ | 2018 |

|

RU2669622C1 |

| Способ получения беспыльных калийных удобрений | 1978 |

|

SU781194A1 |

| Способ получения хлорида калия | 1982 |

|

SU1125191A1 |

| СПОСОБ ВЫДЕЛЕНИЯ ХЛОРИСТОГО КАЛИЯ | 2006 |

|

RU2315713C2 |

| Способ получения хлорида калия | 1981 |

|

SU986855A1 |

| Способ получения обеспыленных калийных удобрений | 1981 |

|

SU990757A1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИСТОГО КАЛИЯ И ХЛОРИСТОГО НАТРИЯ | 2006 |

|

RU2307790C1 |

Для получения высококачественного хлористого калия (с содержанием 96-97% КС,) требуется удалить из него пропитьшакиций маточный пчелок путем промывки полученных кристаллов водой. Крупнокристаллический проФормула изобретения

рида натрия от маточного раствора, кристаллизацию из него хлорида калия, отделение и промьшку кристаллов продукта, отличающийся тем, что, с целью получения крупнокристаллического хлорида калия при использовании сбросных растворов - . отходов флотационного обогащения силвинита, перед отделением хлорида натрия раствор вБщерживают при перемешивании 50-70 мин при температуре 90-110°С.

Источники информации, принятые во внимание при зкспертизе

К Позин М.Е. Технология минераль П 1х солей. Л., Химия, 1974, с. 170-171 (прототип).

Авторы

Даты

1981-08-30—Публикация

1979-07-04—Подача