(54). СПОСОБ РАФИНАЦИИ СЫРЫХ И РЕГЕНЕРАЦИИ ОТРАБОТАННЫХ РАСТИТЕЛЬНЫХ МАСЕЛ

| название | год | авторы | номер документа |

|---|---|---|---|

| Промывочный раствор для регенерации отработанного огнестойкого триарилфосфатного турбинного масла и способ регенерации отработанного огнестойкого турбинного масла с его использованием | 2018 |

|

RU2674992C1 |

| Способ рафинации масел и жиров | 1980 |

|

SU897841A1 |

| СПОСОБ РЕГЕНЕРАЦИИ ОТРАБОТАННЫХ НЕФТЯНЫХ МАСЕЛ И ИХ СМЕСЕЙ | 2002 |

|

RU2206606C1 |

| СПОСОБ АРОМАТИЗАЦИИ МАСЕЛ И ЖИРОВ | 1998 |

|

RU2133100C1 |

| Способ регенерации маслосодержащих производственных отходов | 1980 |

|

SU979496A1 |

| СПОСОБ РАФИНАЦИИ РАСТИТЕЛЬНОГО МАСЛА (ВАРИАНТЫ) | 2012 |

|

RU2525269C2 |

| Способ очистки отработанного огнестойкого триарилфосфатного турбинного масла от кислых продуктов | 2022 |

|

RU2791787C1 |

| Способ рафинации жидких растительных масел | 2016 |

|

RU2624414C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ОТРАБОТАННЫХ СМАЗОЧНЫХ МАСЕЛ | 2010 |

|

RU2444563C1 |

| Способ рафинации животных жиров и растительных масел | 1986 |

|

SU1439118A1 |

Изобретение относится к пищевой промьшшенности, преимущественно к ко сервной и масложировой, и может быть применено для регенерации отработанных растительных масел, использованных для обжаривания рыбы, овощей, мяса, пирожков и других кулинарных изделий, а также для рафинации сырых нерафинированных масел в процессе их производства в масложировой промьшшенности. Эти масла содержлт свободные жирные кислоты, а также продукты окисления и полимеризации. Наиболее употребительными в промьзпленности являются способы рафина. ции (регенерации} масел щелочами. .В частйости известен способ регенера ции отработанных растительных масел путем обработки их смесью 20%-ного водного раствора каустической содь (NaOH) и 10%-ного водного раствора кальцинированной соды () ГП. Однако продолжительность обработки масла этим способом 10-12 ч, выход регенерированного масла 75-85Z, Иопользование концентрированных растворов едких щелочей приводит к гидролизу триглицеридов масла.Темноокрашенные продукты окисления и полимеризации при обработке зтим способом удаляются в незначительной степени. В регенерированном масле сохраняется прогорклый вкус и запах. Известен также способ рафинации сырых и регенерации отработанных растительных масел путем обработки их газообразным аммиаком и отделения выпавших в осадок примесей Г23. При такой обработке с«ижаетгя кислотность масла за счет нейтрализации свободных жирных кислот. Однако не в достаточной степени (кислотное шсло составляет 0,75 иг КОН на I г масла). С другой стороиы этот способ является трудоемким, так как включает большое количество oneяраций. После обработки аммиаком или его растворами необходимо дополиительно провести перемешивание в те чениа 30 мин. После прекращения пере мешивания образовавшуюся смесь подвергают нагреванию до 32-58 С для осаждения мыла. После декантации масло промывают теплой водой. Цель:изобретения - упрощение способа, увеличение выхода н улучшение качества готового продукта путем более полного удаления свободных .жирнь1х кислот и продуктов окисления и полимеризации. С этой целью в способе рафинации сырых и регенерации отработанных рас тительных масел путем обработки их газообразным аммиаком и отделения выпавших ,в осадок примесей обработку ведут в присутствии водного раствора сернокислого натрия. . Целесообразно использовать раство сернокислого натрия концентрацией 3-5% в количестве 4-40% от массы масла, а количество аммиака брать из расчета 2-3 ч. на Г единицу сниже ния кислотного числа 1 кг масла, прк этом температуру обработки подде з5 -ивать в пределах 25-90°С. С цельто удаления газообразнызс при месей обработанное масло можно продуть азотом. При обжаривании пищевых продуктов растительные масла подвергаются термоокислитедьш1 М, деструктивным и хонденсационно-полимеризационным процессам,/при этом образуются высокомолекулярные окрашешше продукты, содержащие различные полярные группировки. За счет деструкции триглице РИДОВ в масле накашп ваются свободш жирные кислоты различного, строения. т два вида примесей и приводят к порче масла. Свободные жирные кислоты содержат )И нерафинированные масла, а это приводит к их быстрой порче при использовании. . Эффективность процесса регенерации и рафинации возрастает благодаря тому, что обработка проводится путем пропускания газообразного аммиака, вводимого с помощью барботирующего устройства через смесь растворенного масла и воды. При этом одновременно проходят процессы образования гидроокиси аммония () из аммиака и соды и нейтралиэацни свободных жирных кислот образовавшейся гидро 4 окисью. Высокая скорость нейтрализации обеспечивается за счет увеличения поверхности контакта масла и раствора гидроокиси аммония, так как способ подачи газа обеспечивает образование и интенсивное перемешивание большого количества мелких капеек гидроокиси и масла. В процессе обработки смеси отработанного масла и воды газообразным аммиаком создается наибольшая поверхность контакта между образующимися хлопьями соапстока и отработанного масла, именно в момент образования хлопьев. Тщательное перемешивание достигаемое с помощью предлагаемого способа обработки, позволяет получить тонкодисперсную эмульсию. На огромной поверхности пленок аммиачного мыла, образующихся при этом адсорбир у1отся и коллоидно растворяются (солюбилизируются) красящие вещества, в результате чего масло осветляется. Однако получающаяся при этом эмульсия отличается высокой устойчивостью и разрушение ее представляет определенные трудности. При использовании раз;шчных способов разрушения эмульсии, таких как отстаи ванне, центрифупСрование, нагревание под разрежением, обработка поваре нной срлью и ее растворами, обработка хлористым кальцием и его растворами, добавлением растворителей масла, разделения полученной смеси удается добиться при длительном ее отстаивании. Однако в.этих условиях контакт масла с соапстоком растягн-г вается на время больше одного ча( и под йлиянием набухания и пептизации мыльных пленок сорбированные и солюбилизироваиные красящие вещества высвобождаются и снова переходят в масло, ухудшая его цвет. Использование при обработке аммиаком водного раствора сернокислого натрия позволяет добиться разрушения эмульсий и необходимого осветляющего эффекта. Сернокислые соли и их растворы обладают способностью разрушать эмульсии, как поверхностноактивные вещества, за счет вытеснения из поверхностного слоя эмульгатора (мыла). В этом качестве растворы сернокислого натрия используют как гидротропныё добавки, подавляющие-процесс эмульгирования нейтральных жиров. С другой стороны, пептизация образующегося после обработки аммиаком

0слдка мыла с сорбирован а 1ми и солю билизированнымн им красящими веществами в случае использования добавок сернокислых солей затруднена,, что объясняется действием сульфат-ионов прочно удерживающихся на поверхности адсорбировавших их частиц.

Способ осуществляют следующим образом,

. В исходное масло добавляют водный раствор сериокислого иатрия, а затем через слой масла пропускают аммиак в течение 1-3 мин с. помощью барботирующего устройства. После обработки рафинированное ( регенерированное мае ло отделяют отпримесей путем отстаивания или сепарирования.

Установлено, что для разрушения эмульсий с одновременным осветлением масла в процессе регенерации отр ботанных растительных масел аммиаком

50,0 48,0 45,0 25,0 23,0 20,0 20,0 20,0

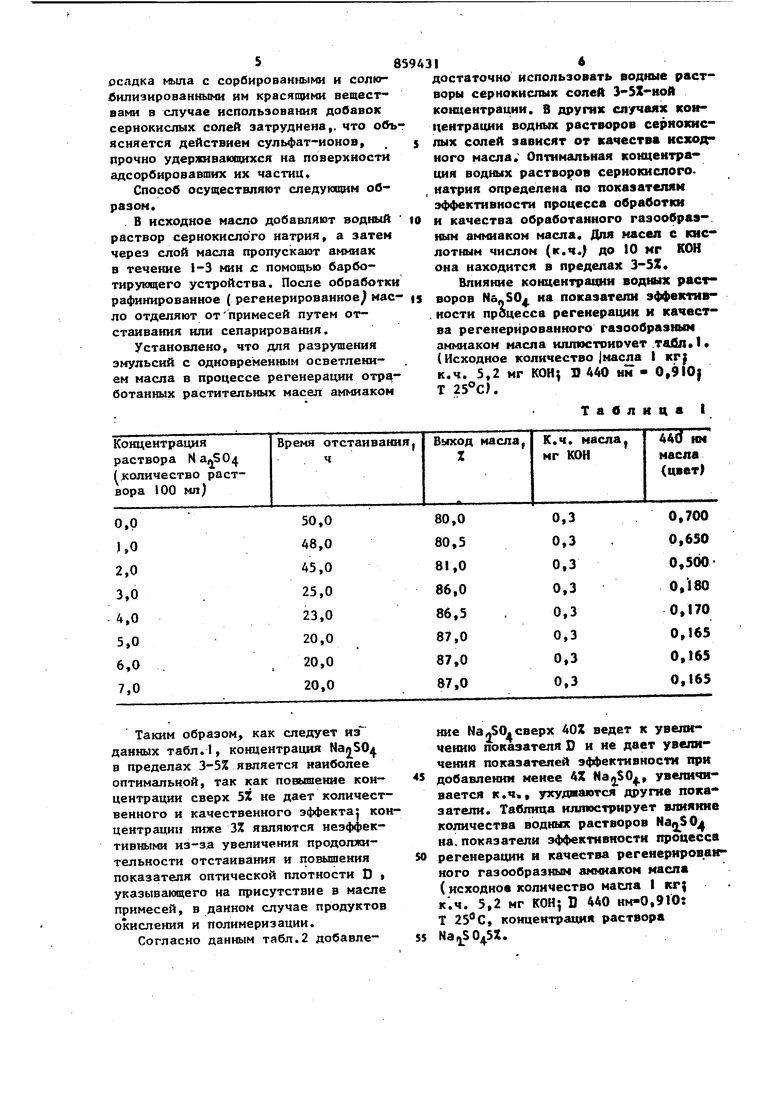

Таким образом, как следует из данных табл,1, концентрация NanSO в пределах 3-5Z является наиболее оптимальной, так как повышение концентрации сверх 5Z не дает количественного и качественного эффекта: концентрации ниже 3Z являются неэффективными из-за увеличения продолжительности отстаивания и повышения показателя оптической плотности D , указывающего на присутствие в масле примесей, в данном случае продуктов окисления и полимеризации.

Согласно данным табл.2 добавледостаточно использовать водные растворы сернокислых солей Э-5Х-ной концентрации. В других сл/чаях KOirИентрации водных растворов сернокислых солей зависят от качества исходного наела; Оптимальная концентрация водиых растворов сернокислого, натрия определена по показателям эффективности процесса обработки и качества обработанного газообраэ-. ным аммиаком масла. Для масел с кислотным числом (к,ч.) до 10 мг КОН она находится в пределах 3-5Z

Влияние концентрации водиых растворов на показатели эффектив.ности процесса регенерагши и качества регенерированного газообразным аммиаком масла иллюстоиоует . (Исходное количество IмаеJia I кг| к,ч, 5,2 мг КОН: Л 440 нн 0,9lOi Т 25°С),

Таблица I

0.700

0,3 0,650 0,3

o.sbo 0,3

0,180 0,3 0.170 0,3 0,165 0,3 0.165 0.3 0,165 0,3

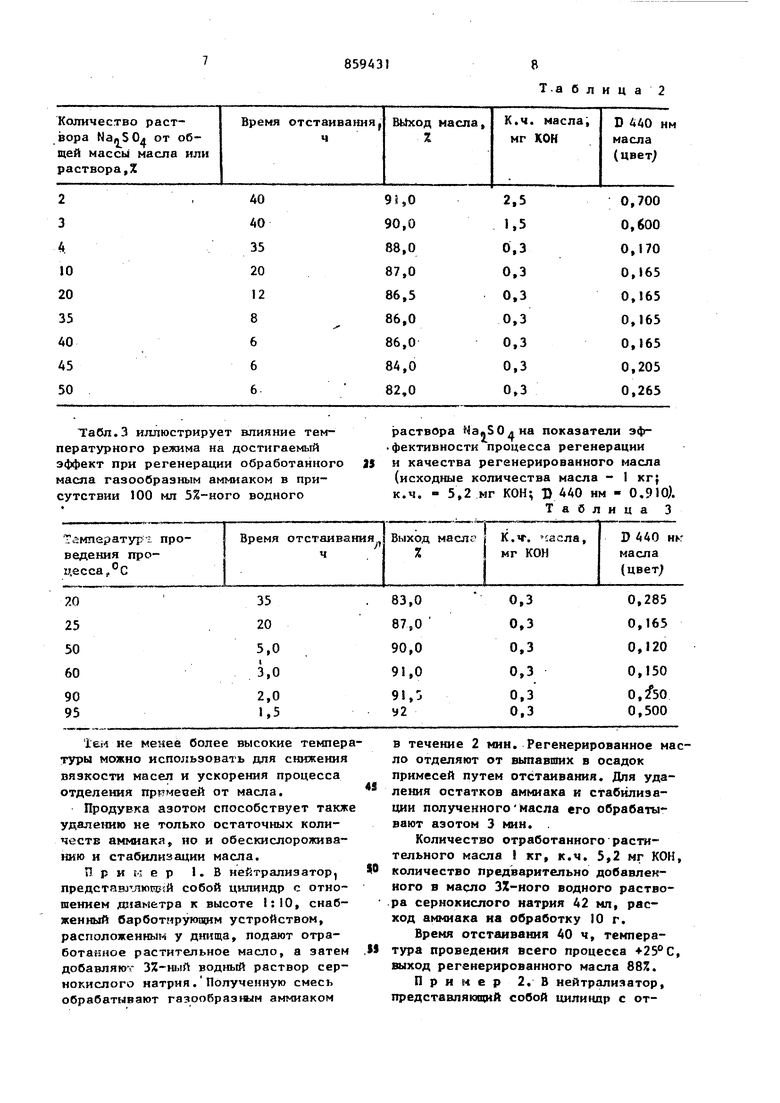

ние На JSO. сверх 40Z ведет к увеличению показателя D и не дает увеличения показателей эффективности при

добавлении менее 4Z . увеличивается к,ч«. ухудшаются другие показатели. Таблица иллюстрирует влияние количества водных растворов NaQSO на. показатели эффективности процесса

регенерации и качества регенерированного газообразным аммиаком масла (исходное количество масла I кг; к ,ч, 5.2 мг КОН D 440 нм-0,910: Т , концентрация раствора

Na,.

Тем не менее более высокие темпертуры можно использовать для снижения вязкости масел и ускорения процесса отделения прпмевей от масла.

Продувка азотом способствует такж удалению не только остаточных количеств аммиака, но и обескислороживанию и стабилизации масла.

П р и t-3 е р 1. В нейтрализатор, предсташхяющгй собой цилиндр с отношением диаметра к высоте 1:10, снабженный барботмрующнм устройством, расположенным у дн|{1ца, подают отработанное растительное масло, а затем добавляют водный раствор сернокислого натрия.Полученную смесь обрабатывают гвзопбряэал аммиаком

Т.аблица2

в течение 2 мин. Регенерированное масло отделяют от выпавших в осадок примесей путем отстаивания. Для удаления остатков аммиака и стабилизации полученногомасла его обрабатывают азотом 3 мин. .

Количество отработанного растительного масла I кг, к.ч. 5,2 мг КОН, количество предварительно добавленного в масло ЗХ-ного водного раство.ра сернокислого натрия 42 мп, расход аммиака на обработку 10 г.

Время отстаивания 40 ч, температура проведения всего процесса , выход регенерированного масла .

2, В нейтрализатор, представляющий собой цилиндр с отношением диаметра к высоте 1:10, сна женнын барботируюпдам устроПством, расположенным у дннща, подают отработанное растительное масло, а затем добавляют i%-Hbift водный раствор сернокислого натрия. FIonyMeHiiyro смес обрабатывают газообразным аммиаком в течение 1,5 мин. Регенерированное масло отделяют от выпавших в осадок примесей путем отстаивания. Для уда ления остатков аммиака и стабилизации полученного масла его обрабатывают азотом в течение 2-х мин. Количество обработанного растительного масла I кг, к.ч. 5,2 мг КОН количество предварительно добавленно го в масло 3%-ного водного раствора сернокислого натрия 42 мл, расход аммиака на обработку 10 г. Время отстс1ивания 2,5 ч..температура проведения всего процесса , выход регенерированного масла 91%. Пример 3. В нейтрализаторJ представляющий собой цилиндр с отношением диаметра к высоте 1:10, снабженный барботирующим устройством, расположенным у днища, подают отра, бо-танное растительное масло, а затем добавляют 5%-ный водный раствор сернокислого натрия.. Полученную смесь обрабатывают газообразным аммиаком в течение 3-х мин, регенерированное масло отделяют от выпавип1Х в осадок примесей путем отстаивания. Для удаления остатков аммиака и стабилизаци полученного масла его обрабатывают азотом в течение 5 мин. Количество отработанного растител ного масла 1 кг, к.ч: 10,0 мг КОН, количество предварительно добавленного в масло 5%-ного водного раствора сернокислого натрия 100 мл, расход аммиака на обработку 20 г. Время отстаивания 22 ч. Температу ра проведения всего процесса выход регенерированного-масла 86%. Пример 4. В нейтрализатор, представляющий собой цилиндр с отношением диаметра к высоте 1. 10, снабженный барботирующим устройством, расположенным у днища, подают отработаннре растительное масло, а затем добавляют 3%-ный раствор сернокислого натрия, взятый в избытке. Полученную смесь обрабатывают аммиаком в течение 3-х мин. Регенерирован ное масло отделяют от пыпапнгих н оса док примесеГ1 путем отстмип.шия. Для удаления остатков лммзшкп и стабили10злции полученного масла его,обрабатывают азотом в течение S мин Количество отработанного растительнего масла I кг, к.ч. 5,2 мг КОН, количество предварительно добавленного в масло 31-ного водного раствора сернокислого натрия 42 мл, расход аммиака на обработку 16 г. Время отстаивания 7ч. температура проведения всего процесса -25С, выход регенерированного масла 86Z. Кислотное число 0,3 мг КОН, что соответствует требованиям, предъявляемым к пищевому маслу. Сумма продуктов окисления в регенернрованном масле составляет 0,1202. Этот показатель находится в пределах, рекомендованных Министерством здравоохранения СССР. По остальным показателям н свойствам регенерированное предлагаемым способом масло не отличается от натуральных. Оно бесцветно, прозрачно, в нем отсутствуют вкус и запах продуктов окисле|шя и полимеризации. Пример 5.В нейтрализатор, представляющий собой цилиндр с отношением диаметра к высоте 1:10, снабжен ный барботирующим устройством, расположеиным у днища, подают отработанное растнтельное масло, а затемдобавляют 3%-ный водный раствор .сернокислого натрия. Полученную смесь обрабатывают газообразным аммнаком в течение I ,5 мин. Регенерированное масло отделяют от выпавших в осадок примесей путем отстаивания. Для удаления остатков аммиака и стабилизацин полученного масла его обрабатывают азотом в течение 2-х мин. Количество отработанного растительного масла I кг, к.ч. 5,2 мг КОН, количество предварительно добавленного в масло 3%-ного водного раствора сернокислого натрия 42 мп, расход аммиака на обработку 5г. Время отстаивания 35 ч. температура проведения всего процесса . Выход регенерированного масла 90Z. Кислотное число регенерировднного масла 0,70 мг КОН, сумма продуктовокисления 0,42. Из приведенных примеров видно, что при соблюде1П{и указанных условий процесса кислотное число масла, обработанного предлагаеьмм способом, достигает 0,21 мг КОН на I г масла. Кроме того, обработка предпагаеьмм способом позволяет практически полностью удалить из масла продукты окисления и полимеризации (суммарное содержание продуктов окисления и полимери8ЛЦИИ согласно приведенным примерам снижается в обработанном масле с 1,2 до 0,122). Выход масла 86-91Z. Ожидаеный экономический эффект от использования предлагаемого спосо ба может быть получен за счет значительного с }кращекия времени обработки, снижения трудозатрат, а также эа счет улучшения качества продукта. Еще одним преимуществом способа является его универсальность, т.е. возможность исполЁз.овать его как в консервной, так и в масло-жировой промышленности для обработки расти тельных масел самых различных видов и качества. Формула изобретения 1. Способ рафинации Х1ырых и реге рации отработанных растительных масел путем обработки их газообразным аммиаком и отделения выпавших в .Qcaдок примесей, отличающий с я TeMj, что, с целью упрощения способ, увеличения выхода и улучще 12 ния качества готового продукта путей более полного удаления свободных жирных кислот и продуктов окисления полимеризации, обработку масла аммиаком ведут в присутствии водного аствора сернокислого натрия. 2. Способ по n.t, отличающийся тем, что используют раст вор сернокислого натрия концентрацией 3-5Z в количестве A-40Z от массы, а количество аммиака берут из расчета 2-3 ч. на 1 единицу снижения кислотного числа 1 кг масла, при этом температуру обработки подцерживают в пределах 25-90°С. 3. Способ по ПП.1 и 2, о т л и ч а.ю щ и И.с я . тем, что, с целью удаления газообразных примесей, обработанное, масло продуваютазотом. Источники информации, принятые во внимание при экспертизе 1 .Восстановление (регенерация растительного масла после обжаривания в нем рыбы и других кулинарных издеЛИЙ. Инструкция Краснодарского краевого управления рыбной промышленности 1971. 2. Патент Франции К 1295593, кл. С 11 С, опублик, 1962.

Авторы

Даты

1981-08-30—Публикация

1978-03-31—Подача