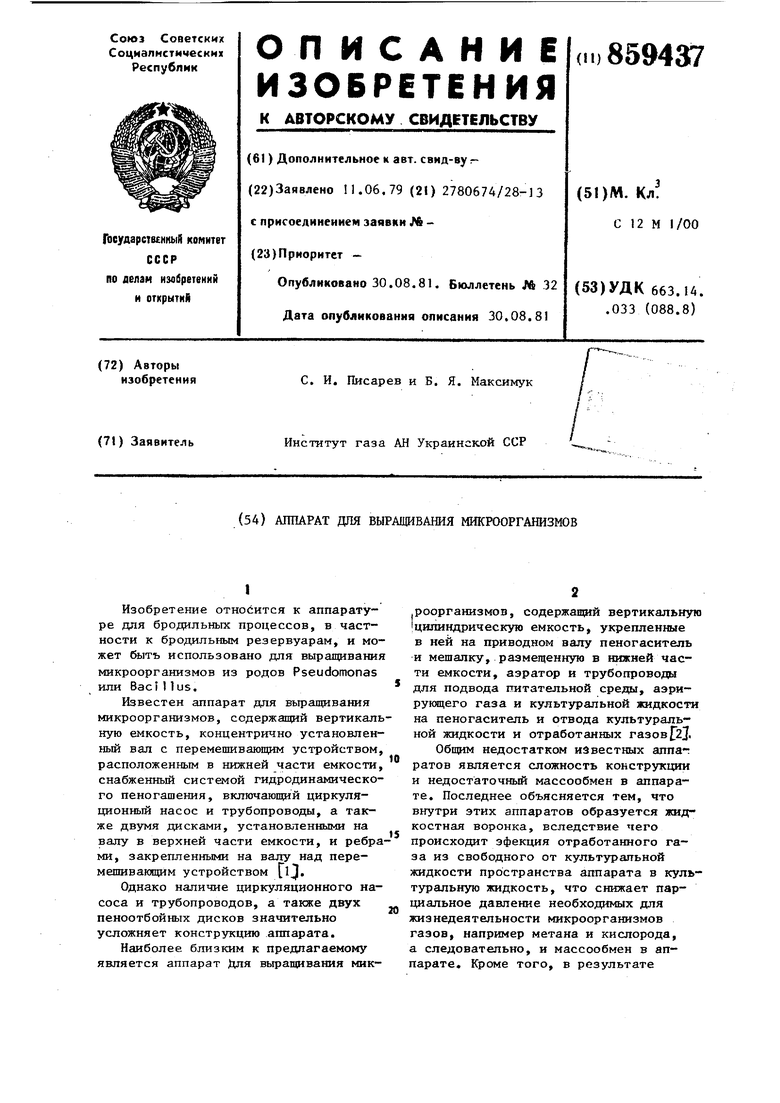

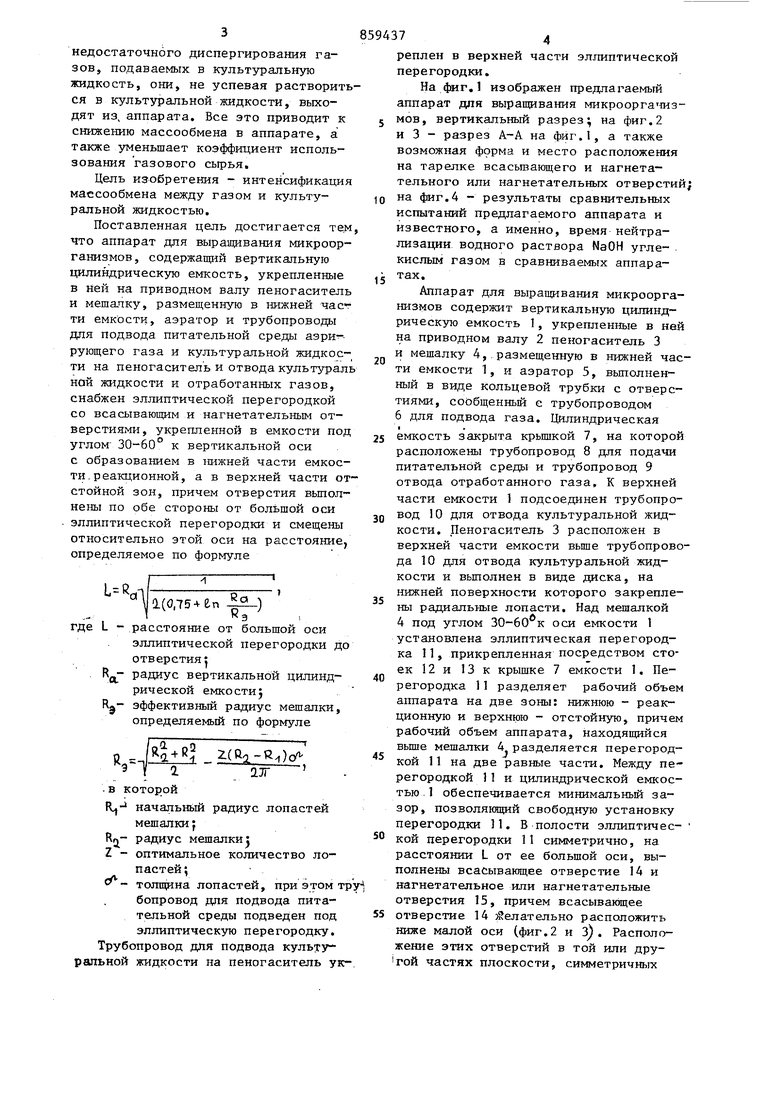

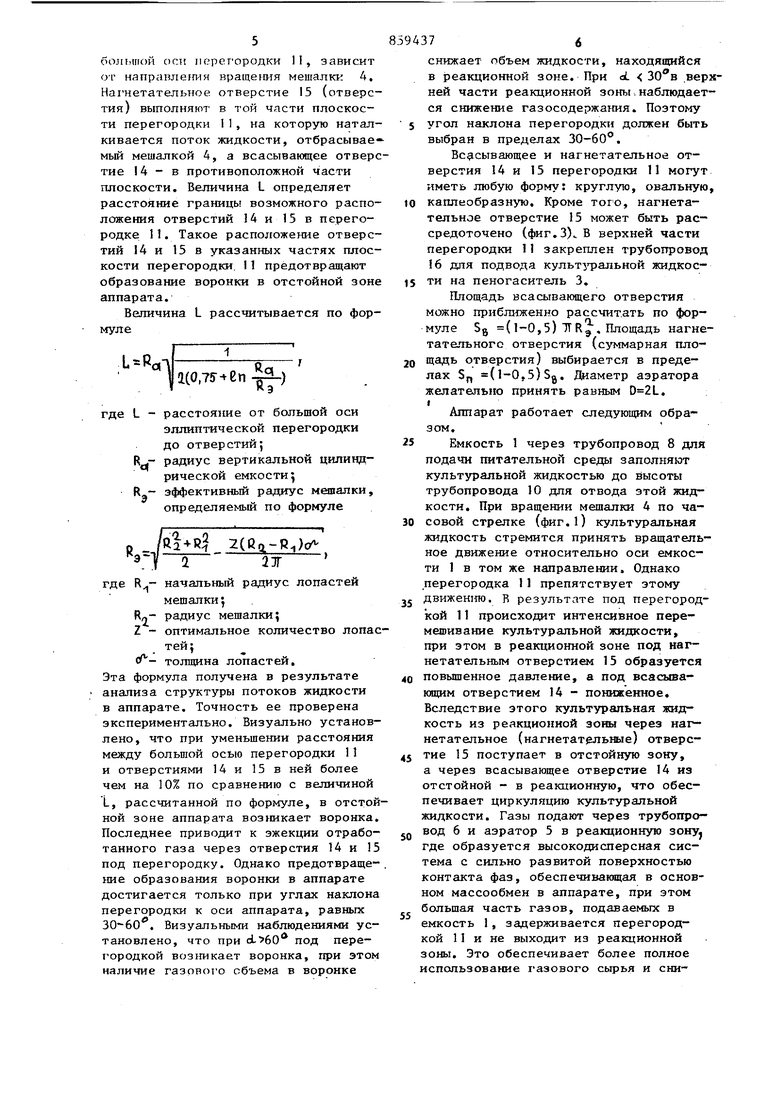

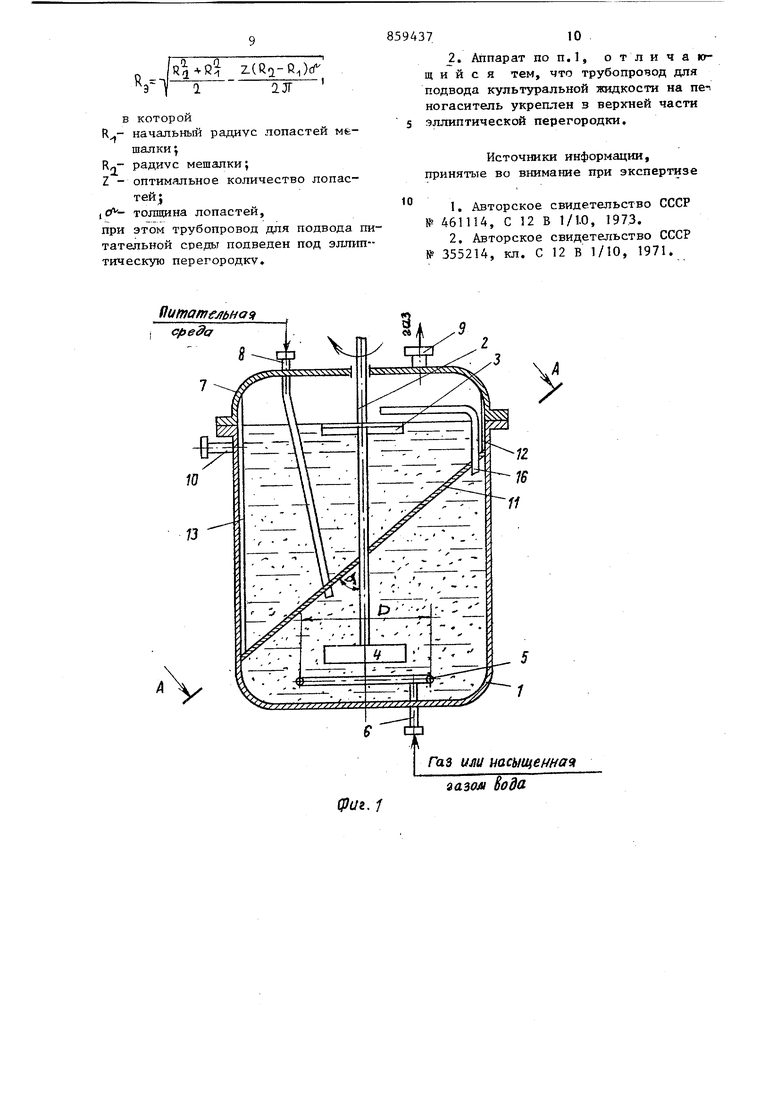

Изобретение относится к аппаратуре для бродильных процессов, в частности к бродильным резервуарам, и может быть использовано для выращивания микроорганизмов из родов Pseudomonas или . Известен аппарат для вьфащивания микроорганизмов, содержащий вертикаль ную емкость, концентрично установленный вал с перемешивающим устройством расположенным в нижней части емкости, снабженный системой гидродинамического пеногашения, включающий циркуляционный насос и трубопроводы, а также двумя дисками, установленными на валу в верхней части емкости, и ребра ми, закрепленными на валу над перемешивающим устройством ij. Однако наличие циркуляционного насоса и трубопроводов, а также двух пеноотбойных дисков значительно усложняет конструкцию аппарата. Наиболее близким к предлагаемому является аппарат я вьфащивания мик.роорганизмов, содержаний вертикальную цилиндрическую емкость, укрепленные в ней на приводном валу пеногаситель и мешалку, размещенную в нижней части емкости, аэратор и трубопроводы для подвода питательной среды, аэрирующего газа и культуральной жидкости на пеногаситель и отвода культуральной жидкости и отработанных газов zj. Общим недостатком известных аппаг ратов является сложность конструкции и недостаточгйй массообмен в аппарате. Последнее объясняется тем, что внутри этих аппаратов образуется жидкостная воронка, вследствие чего происходит эфекция отработанного газа из свободного от культуральной жидкости пространства аппарата в куль- турапьную жидкость, что снижает парциальное давление необходимых для жизнедеятельности микроорганизмов газов, например метана и кислорода, а следовательно, и массообмен в аппарате. Кроме того, в результате недостаточного диспергирования газов, подаваемых в культуральную жидкость, они, не успевая растворит ся в культзфальной жидкости, выходят из, аппарата. Все это приводит к сюшению массообмена в аппарате, а также уменьшает коэффициент использования газового сьфья. Цель изобретения - интенсификаци массообмена между газом и культуральной жидкостью. Поставленная цель достигается те что аппарат для выраищвания микроор ганизмов, содержащий вертикальную 1щлиндрическую емкость, укрепленные в ней на приводном валу пеногасител и мешанку, размещенную в нижней час ти емкости, аэратор и трубопроводы дпя подвода питательной среды аэри рующего газа и культурапьной жидкое ти на пеногаситель и отвода культурал най жидкости и отработанных газов, снабжен эллиптической перегородкой со всасывающим и нагнетательным отверстиями, укрепленной в емкости по УГЛОМ 30-60° к вертикальной оси с образованием в нижней части емкос ти, реакционной, а в верхней части о стойной зон, причем отверстия вьшол нены по обе стороны от большой оси . эллиптической перегородки и смещены относительно этой оси на расстояние определяемое по формуле О.(0,754 еп 1) где L - расстояние от большой оси эллиптической перегородки д отверстия . Кд- радиус вертикальной цилиндрической емкости5 R0- эффективный радиус мешапки, определяемый по формуле Q -J 21(йа-к,) а 1г .в которой К|- начальный радиус лопастей мешалки; Rn- радиус мешалки Z - оптимальное количество лопастей;- толщина лопастей, при этом бопровод Щ1Я подвода питательной среды подведен под эллиптическую перегородку. Трубопровод для подвода культуральной жидкости на пеногаситель у 74 реплен в верхней части эллиптической перегородки. На фиг,1 изображен предлагаемый аппарат дпя выращивания микрооргачизмов, вертикальный разрез; на фиг.2 и 3 - разрез А-А на фиг.1, а также возможная форма и место расположения на тарелке всасьгоающего и нагнетательного или нагнетательных отверстий; на фиг.4 - результаты сравнительных испытаний предлагаемого аппарата и известного, а именно, время нейтрализации водного раствора NaOH угле- . кислым газом в сравниваемых аппаратах. Аппарат для выращивания микроорганизмов содержит вертикальную цилиндрическую емкость 1, укрепленные в ней на приводном валу 2 пеногаситель 3 и мешалку 4, размещенную в нижней части емкости 1, и аэратор 5, выполненный в виде Кольцевой трубки с отверстиями, сойбщенньй с трубопроводом 6 для подвода газа. Цилиндрическая ёмкость закрыта крьш1кой 7, на которой расположены трубопровод 8 для подачи питательной среды и трубопровод 9 отвода отработанного газа, К верхней части емкости 1 подсоединен трубопровод 10 для отвода культуральной жидкости. Пеногаситель 3 расположен в верхней части емкости вьше трубопровода 10 для отвода культуральной жидкости и вьшолнен в виде диска, на нижней поверхности которого закреплены радиальные лопасти. Над мешалкой 4 под углом 30-60 к оси емкости 1 установлена эллиптическая перегородка 1 1 , прикрепленная посредством стоек 12 и 13 к крышке 7 емкости 1. Перегородка 11 разделяет рабочий объем аппарата на две зоны: нижнюю - реакционную и верхнюю - отстойную, причем рабочий объем аппарата, находящийся вьшге мешалки 4 разделяется перегородкой И на две равные части. Между перегородкой 11 и цилиндрической емкостью 1 обеспечивается минимальный зазор, позволякщий свободную установку перегородки 11. В полости эллиптической перегородки 11 симметрично, на расстоянии L от ее большой оси, выполнены всасывающее отверстие 14 и нагнетательное или нагнетательные отверстия 15, причем всасывающее отверстие 14 Желательно расположить ниже малой оси (фиг. 2 и 3. Расположение этих отверстий в той или другой частях плоскости, симметричных 5 большой ocTi перегородки 11, зависит от направлепт-ш вращения мешалк А, Нагнетательттое отверстие 15 (отверс тия) выполняют в той части плоскости перегородки II, на которую натал кивается поток жидкости, отбрасывав мьй мешалкой 4, а всасывающее отвер тие I4 - в противоположной части плоскости. Величина L определяет расстояние границы возможного распо ложения отверстий 14 я 15 в перегородке 11. Такое расположение отверс тий 14 и 15 в указанных частях плос кости перегородки 11 предотвращают образование воронки в отстойной зон аппарата. Величина L рассчитывается по формуле ||а(о,) где L - расстояние от большой оси эллиптической перегородки до отверстий; радиус вертикальной цилиндрической емкости R - эффективный радиус маиалки, определяемый по формуле Ri+R 2(Ca-R)cA а 2J где R,- начальный радиус лопастей мешалки j R/j- радиус мешалки; Z - оптимальное количество лопа тей; толщина лопастей. Эта формула получена в результате анализа структуры потоков жидкости в аппарате. Точность ее проверена экспериментально. Визуально установлено, что при уменьшении расстояния между большой осью перегородки 11 и отверстиями 14 и 15 в ней более чем на 10% по сравнению с величиной L, рассчитанной по формуле, в отстой ной зоне аппарата B03hmKaeT воронка Последнее приводит к эжекции отработанного газа через отверстия 14 и 15 под перегородку. Однако предотвраще1ше образования воронки в аппарате достигается только при углах наклона перегородки к оси аппарата, равных , Визуальными наблюдениями установлено, что при под перегородкой воз1ткает воронка, при этом наличие газовото объема в воронке 7 снижает объем жидкости, находящийся в реакционной зоне. При oL верхней части реакционной зоны.наблюдается снижение газосодержа мя. Поэтому угол наклона перегородки должен быть выбран в пределах 30-60, Всасывающее и нагнетательное отверстия 14 и 15 перегородки II могут иметь любую форму: круглую, овальную, каплеобразную. Кроме того, нагнетательное отверстие 15 может быть рассредоточено (фиг,3) В верхней части перегородки 1I закреплен трубопровод 16 дпя подвода культзфальной жидкости на пеногаситель 3. Площадь всасывакицего отверстия можно приближенно рассчитать по формуле Sg (1-0,5) IT R . Площадь нагнетательного отверстия (суммарная площадь отверстия) выбирается в пределах S (l-0,5)Sa, Диаметр аэратора желательно принять равным . Аппарат работает следующим образом. Емкость 1 через трубопровод 8 для подачи питательно11 среды заполняют культуральной жидкостью до высоты трубопровода 10 для отвода этой жидкости. При вращении мешалки 4 по часовой стрелке (фиг.О культуральная жидкость стремится принять вращательное движение относительно оси емкости 1 в том же направлении. Однако перегородка 11 препятствует этому движению. В результате под перегородкой 11 происходит интенсивное перемешивание культуральиой жидкости, при этом в реакционной зоне под нагнетательным отверстием 15 образуется повышенное давление, а под всасывающим отверстием 14 - пониженное. Вследствие этого культурапьная жидкость из реакционной зоны через нагнетательное (нагнетательные) отверс- тне 15 поступает в отстойную зону, а через всасывающее отверстие 14 из отстойной - в реакционную, что обеспечивает циркуляцию культуральной жидкости. Газы подают через трубопровод 6 и аэратор 5 в реакционную 3OHyj где образуется высокодисперсная система с сильно развитой поверхностью контакта фаз, обеспечивающая в основном массообмен в аппарате, при этом большая часть газов, подаваемых в емкость 1, задерживается перегородкой 1I и не выходит из реакционной оны. Это обеспечивает более полное спользование газового сырья и снижает пенообразование на свободной поверхности культуральной жидкости. .Культуральная жидкость в результате циркуляции, проходя реакционную зону, на сыщается газами, что обеспечивает жизнедеятельность микроорганизмов. Однако незначительная часть газов, подаваемых в реакционную зону, через нагнетательное (нагнетательные) отверстие 15 попадает в отстойную зону. Этот газ, а также газообразные продукты метаболизма (СО) выходят из отстойной зоны в свободный от 1сультурапьной жидкос ти объем аппарата, при этом образующаяся на свободной поверхности культурапьной жидкости пена разрушается лопатками пеногасителя 3 и культуральной жидкостью, отбрасываемой диском пеногасителя 3 к пери ферии емкости 1. Культуральная жидкость подается на пеногаситель 3 из реакционной зоны через трубопровод 16 за счет давления., создаваемого мешалкой 4 в верхней части это зоны. В процессе ферментации через трубопровод 8 осуществляется непрерывная подача питательной среды под перегородку 11. Отработанные газы, а также газы, образовавшиеся в ре. зультате ферментативной реакцииj выводятся через трубопровод 9. Через трубопровод 10 осуществляется непрерывный отбор избытка культурал ной жидкости. Незначительное перемеитивание культуральной жидкости в отстойной зоне предотвращает образование воро ки и эжекции отработанного газа в культуральную жидкость. Последнее имеет большое значение при подаче в реакционную зону вместо газов через аэратор 5 насыщенного этими газами воды, В этом случае обеспечива ся практически полное потребление подаваемых в аппарат газов и значительно сш-гжается пенообразова1ше. Испытания проводят в прозрачном аппарате со следующими габаритами: диаметр емкости 1-200 мм, диаметр перемешивающего устройства (мешалк с радиальными лопастями) - 97 мм, ло оборотов мешалки 4 - 360 об/мин объем раствора - 8 л. Расход углекислого газа поддерж вают постояшгым и равняется 2 л/ми температуру раствора в аппарате ной ,5°С. Угол расположения пе городки 11 в предлагаемом аппарате 78 ринимают равным 25,30,45 и 60, диаетр всасывающего и нагнетательного тверстий 14 и 15-40 мм. Испытания показывают (фиг.4), что ля нейтрализации одинакового раствора NaOH в предлагаемом аппарате (кривая О требуется в два раза меньше времени по сравнению с известным (кривая 2). Кроме того, в предлагаемом аппарате при добавке ПАВ наблюдается удовлетворительное йеногашение. Таким образом, при установке перегородки в предлагаемом аппарате создаются гидродинамические условия, при которых Интенсифицируются процесг сы массообмена и пеногашения, а также происходит более полное использование газов. Формула изобретения 1. Аппарат для вьфашрсваршя микроорганизмов, .содержащий вертикальную цилиндрическую емкость, укрепленные в ней на приводном валу пеногаситель и мешалку, размещенную в нижней части емкости, аэратор и трубопроводы для подвода питательной среды, аэрирующего газа и культуральной жидкости на пеногаситель и отвода культу- ральной жидкости и отработанных газов, отличающийся тем, что, с целью интенсификации массообмена между газом и культуральной жидкостью, аппарат снабжен эллиптической перегородкой со всасывающим и нагнетательным отверстиями, укрепленной в емкости под углом 30-60 к вертикальной оси с образованием в нижней части емкости реакционной, а в верхней части отстойной зон, причем отверстия выполнень по обе стороны от большой оси эллиптической перегородки и смещены относительно этой оси на расстояние, определяемое по формулеа(о,) расстояние от большой оси где L эллиптической перегородки до отверстия 5 радиус вертикальной цилиндрической емкости; эффективньй радиус мешалки, определяемый гго формуле

Z(R2-R,)c/

iJT

в которой

начальный радиус лопастей м&шалки

Rv- радиус мешалки 2 - оптимальное количество лопастей

толщина лопастей, при этом трубопровод для подвода питательной среды подведен под элл1ш-тическую перегородку.

(puz. 1

5943710 .

2, Аппарат по п., отличак щ и и с я тем, что трубопровод для подвода культуральной жидкости на nei ногаситель укреплен з верхней части 5 эллиптической перегородки.

Источники информации, принятые во внимание при экспертизе

° 1. Авторское свидетельство СССР № 461114, С 12 В 1/1.0, 1973.

2. Авторское свидетельство СССР № 355214, кл. С 12 В 1/10, 1971.

Газ или шсыщеина aaaoju Sodu

(put. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Аппарат для выращивания микроорганизмов | 1990 |

|

SU1763481A1 |

| Биореактор для выращивания метанутилизирующих микроорганизмов | 2016 |

|

RU2607782C1 |

| Аппарат для выращивания микроорганизмов | 1984 |

|

SU1275040A1 |

| СПОСОБ ПРОИЗВОДСТВА БИОМАССЫ АЭРОБНЫХ МИКРООРГАНИЗМОВ | 2006 |

|

RU2322488C2 |

| Аппарат для выращивания микроорганизмов | 1990 |

|

SU1763480A1 |

| Аппарат для культивирования микроорганизмов | 1972 |

|

SU449929A2 |

| Аппарат для выращивания микроорганизмов | 1978 |

|

SU771151A2 |

| АППАРАТ ДЛЯ ВЫРАЩИВАНИЯ МИКРООРГАНИЗМОВ | 1999 |

|

RU2144952C1 |

| Аппарат для выращивания микроорганизмов | 1976 |

|

SU654678A1 |

| АППАРАТ ДЛЯ ВЫРАЩИВАНИЯ МИКРООРГАНИЗМОВ | 1972 |

|

SU323434A1 |

Авторы

Даты

1981-08-30—Публикация

1979-06-11—Подача