Нагрев прокатных валков производят в термических печах вертикального или горизонтального типа (с охлаждением в воде), в которых закаливают на заданную глубину только рабочую часть валков, а переходную часть и шейки предохраняют от закалки. В последние годы применяют поверхностную закалку валков при помощи кислородно-ацетиленового пламени и индукторов тока высокой частоты. Однако применение этих более совершенных средств ограничивается недостатком оборудования и квалифицированного персонала, а закалка током высокой частоты - недостаточной мош;ностью высокочастотных, генераторов.

Предлагаемая печь позволяет производить более качественную термообработку прокатных валков. Отличительная особенность печи заключается в том, что ее рабочая камера состоит из двух футерованных полукольцевых кожухов, внутри которых на опорах помешают изделие.

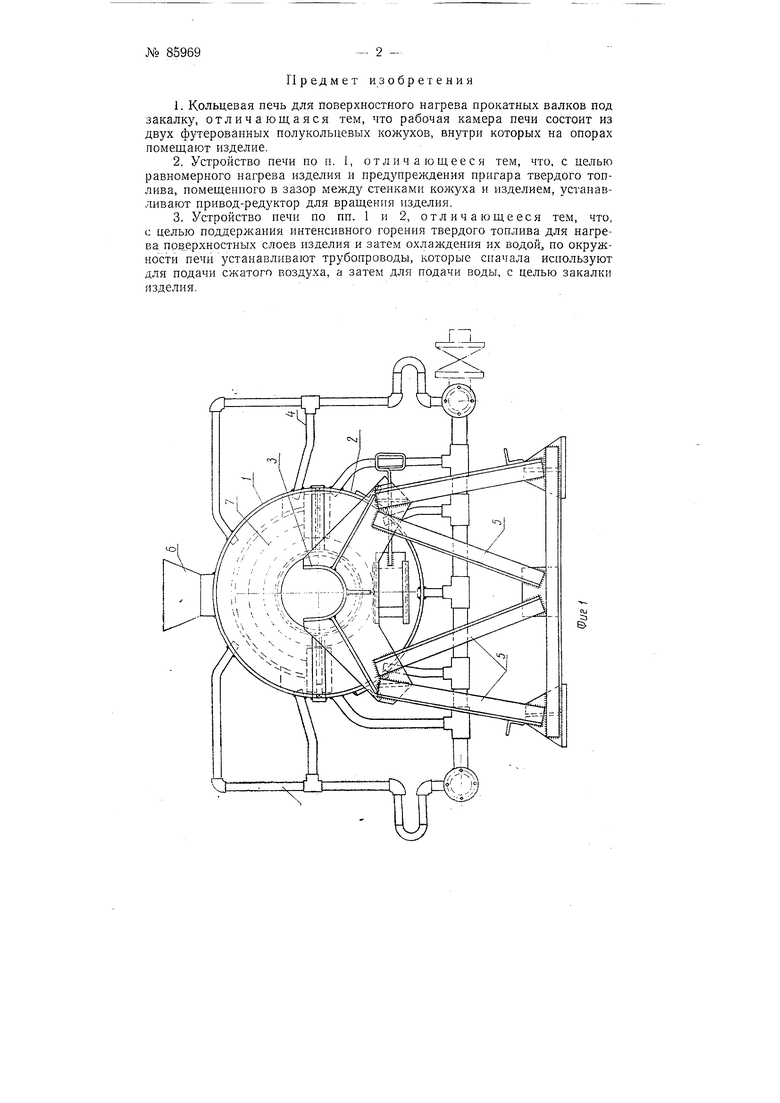

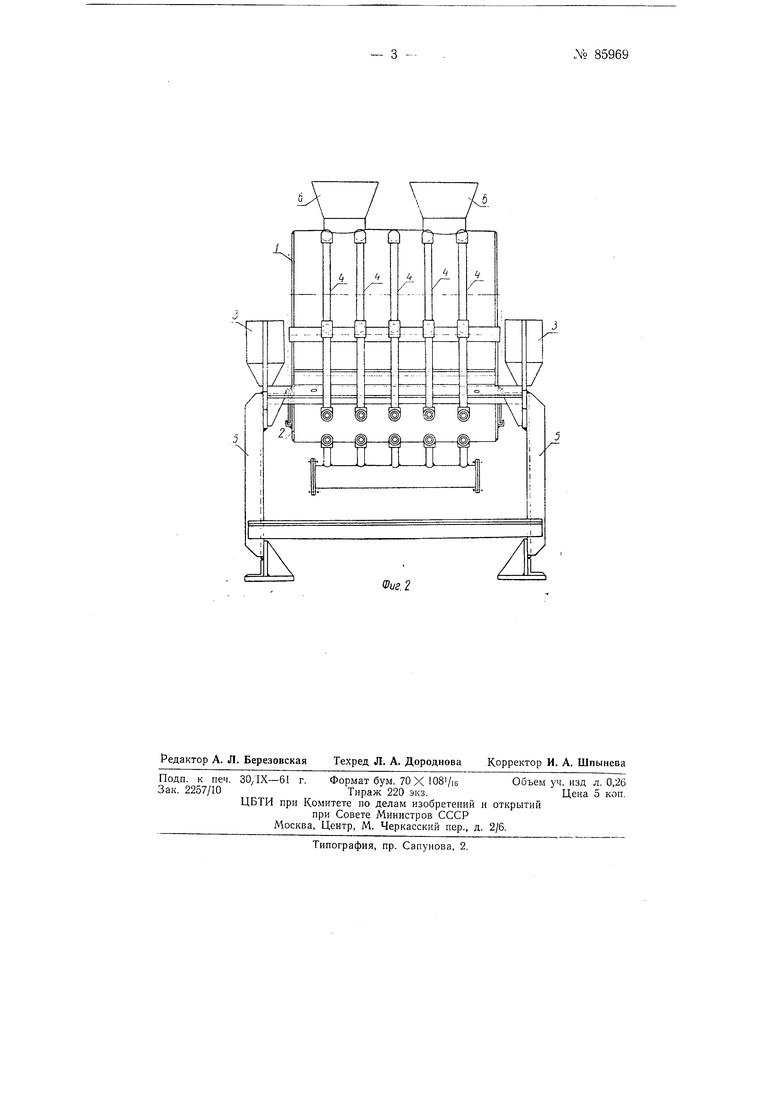

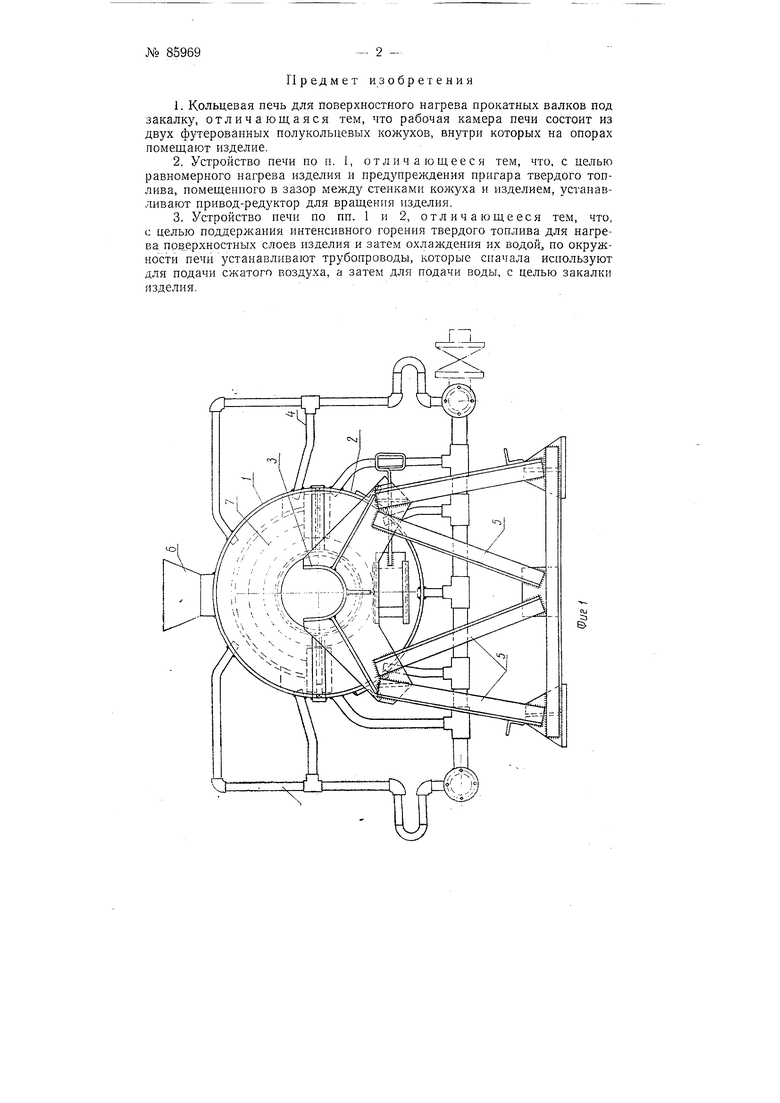

Кольцевая печь (фиг. 1 и 2) для нагрева прокатных валков состоит из верхнего / и нижнего 2 полукольцевых кожухов, имеюших диаметр 800 мм и длину, равную рабочей части бочки вала. Вал помещают на опоры 3. По окружности печи установлены воздухопроводы 4, равномерно подающие в печь компрессорный воздух. Нижний кожух приваривают к стойкам 5 жесткой металлической конструкции.

Рабочую часть валка устанавливают в печи, обкладывая кругом коксиком. Во время нагрева валок вращается от двигателя через приводредуктор, и коксик образует раскаленное кольцо около поверхности бочки. Нагрев до 1000° осуществляется за 20-30 мин, и глубина закаленного слоя достигает 15-20 мм.

Для охлаждения или закалки поверхностных слоев бочки валка соогветственно подаются по одним и тем же трубопроводам поочередно вода или воздух. Подачу воздуха регулируют вентилями. Температура контролируется через два смотровых окна 6 при помощи пирометра, после того как выгорит коксик в верхней части печи и обнажится нагретая поверхность валка. Печь футерована шамотной массой 7.

Время охлаждения при закалке регулируют таким образом, чтобы обеспечить самоотпуск валка. Температура самоотпуска примерно равна 400°.

Предмет изобретения

1.Кольцевая печь для поверхностного нагрева прокатных валков под закалку, отличающаяся тем, что рабочая камера печи состоит из двух футерованных полукольцевых кожзхов, внутри которых на опорах помещают изделие.

2.Устройство печи по п. 1, отличающееся тем, что, с целью равномерного нагрева изделия и предупреждения пригара твердого топлива, помещенного в зазор между стенками кожзха и изделием, устанавливают привод-редуктор для вращения изделия.

3.Устройство печи по пп. 1 и 2, отличающееся тем, что, с целью поддержания интенсивного горения твердого топлива для нагрева пов ерхностных слоев изделия и затем охлаждения их водой по окружности печи устанавливают трубопроводы, которые спачала используют для подачи сжатого воздуха, а затем для подачи воды, с целью закалки изделия.

| название | год | авторы | номер документа |

|---|---|---|---|

| АГРЕГАТ ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПРОКАТНЫХ КРУПНЫХ ВАЛКОВ | 1993 |

|

RU2048666C1 |

| Способ и устройство термической обработки шаров | 2016 |

|

RU2634541C1 |

| СПОСОБ ТЕРМИЧЕСКОГО УЛУЧШЕНИЯ ВАЛКОВ | 1998 |

|

RU2128233C1 |

| Способ изготовления прокатных валков | 1977 |

|

SU667305A1 |

| СПОСОБ ПРОИЗВОДСТВА АРМАТУРНОГО ПРОФИЛЯ ИЗ КРЕМНЕМАРГАНЦОВИСТОЙ СТАЛИ | 2008 |

|

RU2376392C1 |

| УПРУГИЙ С ЦЕНТРОБЕЖНЫМ ОХЛАЖДЕНИЕМ РОЛИК РОЛЬГАНГА ОБЖИМНОГО СТАНА | 1993 |

|

RU2061567C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ПРОКАТНОГО ВАЛКА | 2001 |

|

RU2197345C1 |

| Способ закалки цилиндрических изделий с осевым отверстием | 1983 |

|

SU1154345A1 |

| АГРЕГАТ ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПРОКАТНЫХ ВАЛКОВ, ВОДОСБОРНИК И СПРЕЙЕР ДЛЯ ЭТОГО АГРЕГАТА | 1998 |

|

RU2143009C1 |

| Способ термической обработки валков прокатных станов | 2023 |

|

RU2816704C1 |

Фиг. 2

Авторы

Даты

1950-01-01—Публикация

1949-11-25—Подача