Изобретение относится к области термообработки и может быть использовано для промежуточной или окончательной термической обработки листопрокатных рабочих и опорных валков из хромомолибденованадиевых сталей.

Известен способ производства рабочих валков станов холодной прокатки из стали, содержащей Cr, Mo и V, включающий их нагрев с помощью двух низкочастотных индукторов и последующее охлаждение водой. Затем валки обрабатывают холодом и проводят старение при 130oC. [1]

Недостаток известного способа состоит в том, что в процессе охлаждения валка водой при закалке в его бочке возникают значительные термические напряжения, приводящие к образованию и развитию трещин. Это снижает эксплуатационную стойкость валков. Известен также способ термообработки крупногабаритных полых валков из коррозионностойких сталей, включающий нагрев до температуры 1000-1200oC и закалку с помощью водяного тумана, содержащего 0,01-0,03 л воды на 1 м3 воздуха. Расход воздуха при охлаждении составляет 1200-2400 м3/мин на 1 м2 охлаждаемой площади валка. [2]

Данный способ охлаждения не обеспечивает высокой твердости бочки валков, что снижает их эксплуатационную стойкость.

Наиболее близким по своей технической сущности и достигаемым результатам к изобретению является способ термического улучшения валков из хромомолибденованадиевых сталей, включающий их закалку от температуры 870-950oC с регламентированным охлаждением в масле и последующий отпуск [3] - прототип. Недостатки известного способа состоят в том, что охлаждение валков погружением в масло при закалке не позволяет одновременно получить закаленный слой с большой глубиной и твердостью и исключить появление термических напряжений и трещин. Это снижает эксплуатационную стойкость валков.

Цель изобретения состоит в повышении эксплуатационной стойкости валков. Поставленная цель достигается тем, что в известном способе термического улучшения валков из хромомолибденованадиевых сталей, включающем их закалку от температуры 850-950oC с регламентированным охлаждением и последующий отпуск, согласно изобретению охлаждение осуществляют подачей к поверхности валка водовоздушной смеси с удельным расходом воды 1,6-2,0 кг/м2•с при продолжительности периода подачи, определяемой из расчета 0,3-2,7 с/мм диаметра бочки, после чего удельный расход уменьшают до 0,1-0,2 кг/м2•с и завершают охлаждение.

Известное и предложенное технические решения имеют следующие общие признаки. Оба они являются способами термического улучшения валков из Cr-Mo-V сталей. Оба включают закалку валков от температуры 850-950oC с регламентированным охлаждением. Оба включают отпуск валков после закалки.

Отличия предложенного способа состоят в том, что регламентированное охлаждение осуществляют путем подачи к поверхности бочки валка водовоздушной смеси, тогда как в известном способе валок охлаждают погружением в масло. В предложенном способе регламентированное охлаждение валка ведут за два этапа: вначале с удельным расходом охладителя 1,6-2,0 кг/м2•с в течение времени, определяемом 0,3-2,7 с/мм диаметра бочки, а затем, на втором этапе, удельный расход уменьшают до 0,1-0,2 кг/м2•с и завершают охлаждение. Этого в известном способе нет, т.к. валок самопроизвольно охлаждается в масле до конечной температуры. Указанные отличительные признаки проявляют во всей совокупности новые свойства, не присущие им в известных совокупностях признаков, и заключающиеся в повышении эксплуатационной стойкости валков. Это свидетельствует о соответствии предложенного технического решения критерию "существенне отличия".

Сущность изобретения состоит в следующем. Для повышения твердости и глубины активного закаленного слоя валка из хромомолибденованадиевой стали необходимо обеспечить максимально возможную интенсивность охлаждения при его закалке.

Вместе с тем увеличение интенсивности охлаждения приводит к росту термических напряжений, которые являются причиной образования закалочных трещин и снижения эксплуатационной стойкости валка.

В процессе резкого охлаждения валка, нагретого до температуры аустенитизации, в его поверхностном слое одновременно возникают термические и структурные напряжения. При этом, если появляющиеся термические напряжения имеют растягивающий характер, то структурные (полиморфные) превращения аустенита создают сжимающие напряжения. Поскольку из всех возможных структурных превращений образование мартенсита происходит с наибольшим увеличением объема данной стали, то в этом случае структурные напряжения сжатия в поверхностном слое валка в наиболее полной мере компенсируют термические напряжения растяжения.

Практически обеспечить мартенситное превращение, а следовательно, высокую твердость и глубину активного слоя валка, и исключить появление значительных термических напряжений позволяет охлаждение валка от температуры закалки 850-950oC за два этапа с различной интенсивностью. Подача водовоздушной смеси с удельным расходом воды 1,6-2,0 кг/м2•с с заданной продолжительностью, прямо пропорциональной диаметру бочки валка и составляющей 0,3-2,7 с/мм его диаметра, дает возможность подавить промежуточные превращения в Cr-Mo-V стали валка на максимально возможной глубине от поверхности бочки. Таким образом, растягивающие термические напряжения в закаленном активном слое бочки компенсируются сжимающими структурными напряжениями при превращении аустенита в мартенсит, что исключает появление закалочных трещин.

После формирования закаленного слоя с мартенситной структурой интенсивность охлаждения валка снижают путем уменьшения удельного расхода охладителя до 0,1-0,2 кг/м2•с. Этим достигается формирование плавного перехода от высокопрочного рабочего слоя к сердцевине валка, что также способствует уменьшению внутренних напряжений в валке и увеличению его эксплуатационной стойкости.

При температуре нагрева под закалку ниже 850oC в валках из Cr-Mo-V стали наряду с мартенситом сохраняется часть феррита. Это снижает твердость валка в закаленном состоянии и ухудшает его механические свойства после отпуска. Нагрев выше 950oC уменьшает твердость из-за растворения избыточного цементита и увеличения остаточного аустенита, приводит к росту зерна аустенита, обезуглероживанию поверхности валка, возрастанию термических напряжений при закалке.

Экспериментально установлено, что если удельный расход охладителя на первом этапе охлаждения будет менее 1,6 кг/м2•с, то в поверхностном слое валка превращение будет происходить по промежуточным ступеням. В этом случае в поверхностном слое валка возникнут значительные растягивающие термические напряжения, которые приведут к образованию остаточных закалочных напряжений и трещин. Увеличение удельного расхода более 2,0 кг/м2•с не приводит к росту глубины закаленного слоя и стойкости валка.

Уменьшение продолжительности периода охлаждения менее 0,3 с/мм диаметра бочки приводит к уменьшению толщины поверхностного слоя с высокой твердостью, что снижает эксплуатационную стойкость валка. Увеличение этого значения более 2,7 с/мм приводит к росту внутренних термических напряжений, что нецелесообразно.

При удельном расходе охладителя на втором этапе охлаждения менее 0,1 кг/м2с имеет место отогрев поверхности валка теплом внутренних слоев металла, что сопровождается снижением твердости закаленного слоя и эксплуатационной стойкости валка. Увеличение удельного расхода охладителя на втором этапе более 0,2 кг/м2•с приводит к росту термических напряжений в переходном слое валка и снижению его эксплуатационной стойкости.

Примеры реализации способа.

Опорный валок непрерывного широкополосного стана 2000 горячей прокатки, выполненный из стали марки 75ХМФ с бочкой длиной 2000 мм и диаметром D 1600 мм разогревают в газовой печи до температуры закалки Tз = 900oC. Разогретый опорный валок размещают в охлаждающей установке, снабженной водовоздушными форсунками с возможностью регулирования интенсивности охлаждения изменением удельного расхода воды в водовоздушной смеси.

На поверхность бочки разогретого опорного валка подают водовоздушную смесь с удельным расходом воды Q1 = 1,8 кг/м2•с при давлении воздуха в системе 1,9 атм. Продолжительность периода подачи охладителя t устанавливают прямо пропорционально диаметру D бочки валка с коэффициентом пропорциональности k = 1,5 с/мм, что составляет

t = k•D = 1,5 с/мм x 1600 мм = 2400 с = 40 мин

В процессе этого периода охлаждения происходит закалка опорного валка на глубину 75 мм с образованием мартенсита закалки. Растягивающие термические напряжения в поверхностном слое бочки компенсируются сжимающими напряжениями, вызванными мартенситным превращением аустенита, что исключает образование закалочных трещин.

По истечении периода времени t = 40 мин удельный расход охладителя, подаваемого к бочке опорного валка, уменьшают до величины Q2 = 0,15 кг/м2с и завершают охлаждение опорного валка при 300oC. При этом формируется плавный переход от закаленного слоя к незакаленному и исключается снижение твердости закаленного слоя вследствие его отогрева. Затем опорный валок подвергают отпуску.

После термического улучшения опорный валок эксплуатируют в чистовой группе клетей непрерывного широкополосного стана 2000. Его эксплуатационная стойкость составляет 5,4 млн.т. прокатанных полос. Также после термического улучшения валок может быть подвергнут поверхностной индукционной закалке.

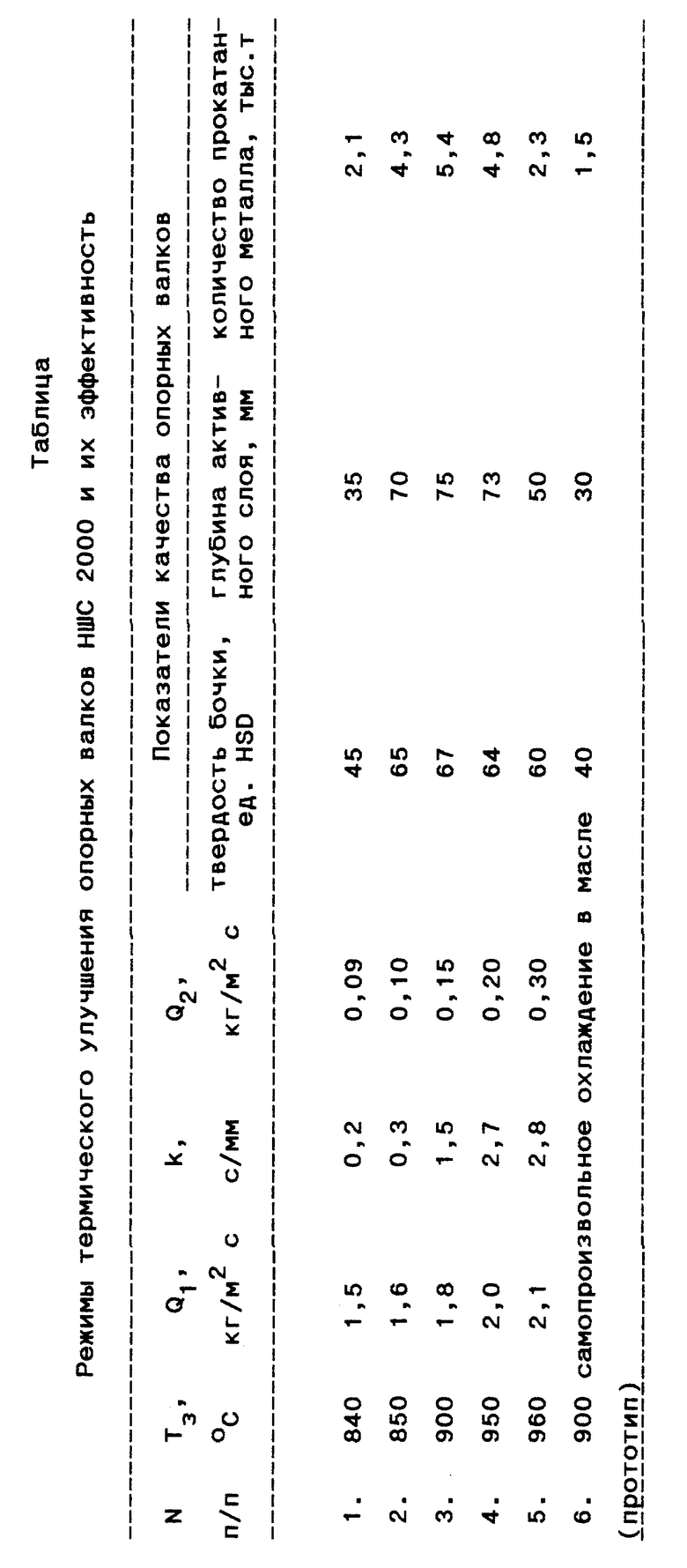

Варианты реализации предложенного способа термического улучшения валков и показатели их эффективности представлены в таблице.

Как следует из данных таблицы, при реализации предложенного способа (варианты 2-4) достигается повышение эксплуатационной стойкости валков. При запредельных значениях заявленных параметров (варианты 1 и 5), а также в случае использования способа-прототипа (вариант 6) эксплуатационная стойкость валков снижается.

Технико-экономические преимущества предложенного способа состоят в том, что закалка валков от температуры 850-950oC с охлаждением бочки водовоздушной смесью вначале при удельном расходе охладителя 1,6-2,0 кг/м2•с при продолжительности периода охлаждения, определяемой из расчета 0,3-2,7 с/мм диаметра бочки, и затем при удельном расходе охладителя 0,1-0,2 кг/м2•с позволяет получить максимально возможную твердость и глубину закаленного слоя валка из Cr-Mo-V стали при одновременном снижении термических напряжений и исключении образования закалочных трещин. За счет этого повышается эксплуатационная стойкость валков.

В качестве базового объекта принят способ-прототип. Реализация предложенного способа позволит повысить рентабельность производства горячекатаных полос на непрерывном широкополосном стане на 5-7%.

Источники информации

1. Заявка Японии N 62-136523, МПК C 21 D 9/38, В 21 В 27/00, 1987.

2. Заявка Японии N 2170920, МПК C 21 D 9/38, В 21 В 27/00, 1990.

3. В.П.Полухин и др. Надежность и долговечность валков холодной прокатки.- М.: Металлургия, 1976, с. 147-154 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОГО УПРОЧНЕНИЯ ТРУБОФОРМОВОЧНОГО ВАЛКА | 2000 |

|

RU2192486C2 |

| СПОСОБ РЕМОНТА ПРОКАТНОГО ВАЛКА | 1998 |

|

RU2139764C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ПРОКАТНОГО ВАЛКА | 1999 |

|

RU2164181C2 |

| СПОСОБ ЭКСПЛУАТАЦИИ ПРОКАТНОГО ВАЛКА | 2001 |

|

RU2197345C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПРОКАТНЫХ ВАЛКОВ | 1998 |

|

RU2139156C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ (УЛУЧШЕНИЯ) БАНДАЖА СОСТАВНОГО РОЛИКА | 2004 |

|

RU2266341C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ОПОРНОГО ВАЛКА | 2007 |

|

RU2374017C2 |

| СПОСОБ ПОДГОТОВКИ К ЭКСПЛУАТАЦИИ ВАЛКОВ ЛИСТОПРОКАТНОЙ ЧЕТЫРЕХВАЛКОВОЙ КЛЕТИ | 2002 |

|

RU2213637C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОКАТНЫХ ВАЛКОВ | 2003 |

|

RU2246999C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ПРОКАТНЫХ ВАЛКОВ | 1999 |

|

RU2147946C1 |

Изобретение относится к области термообработки и может быть использовано для промежуточной или окончательной термической обработки листопрокатных рабочих и опорных валков из хромомолибденованадиевых сталей. Способ включает закалку валков от температуры 850-950oC с регламентированным охлаждением и последующий отпуск. Техническим результатом является повышение эксплуатационной стойкости валков. Охлаждение осуществляют путем подачи к поверхности бочки валка водовоздушной смеси с удельным расходом воды 1,6-2,0 кг/м2•с при продолжительности периода подачи, определяемой из расчета 0,3-2,7 с/мм диаметpa бочки, после чего удельный расход уменьшают до 0,1-0,2 кг/м2•с и завершают охлаждение валка. 1 табл.

Способ термического улучшения валков из хромомолибденованадиевых сталей, включающий их закалку от температуры 850 - 950oC с регламентированным охлаждением и последующий отпуск, отличающийся тем, что охлаждение осуществляют путем подачи к поверхности бочки валка водовоздушной смеси с удельным расходом воды 1,6 - 2,0 кг/м2 • с при продолжительности периода подачи, определяемой из расчета 0,3 - 2,7 с/мм диаметра бочки, после чего удельный расход уменьшают до 0,1 - 0,2 кг/м2 • с и завершают охлаждение валка.

| В.П.Полухин и др | |||

| Надежность и долговечность валков холодной прокатки | |||

| - М.: Металлургия, 1976, с | |||

| Раздвижной паровозный золотник со скользящими по его скалке поршнями и упорными для них шайбами | 1922 |

|

SU147A1 |

| Способ термической обработки рабочих валков холодной прокатки | 1974 |

|

SU500269A1 |

| Гедсон М.В | |||

| и др | |||

| Термическая обработка валков холодной прокатки | |||

| - М.: Металлургия, 1973, с | |||

| Вагонный распределитель для воздушных тормозов | 1921 |

|

SU192A1 |

Авторы

Даты

1999-03-27—Публикация

1998-04-07—Подача