Изобретение относится к термической обработке, в частности к термической обработке крупных прокатных валков, и может быть использовано в машиностроении.

Известна нагревательная установка, содержащая пламенную печь и два индуктора, первый из которых выполняет функцию стабилизатора температуры нагрева [1] Эта установка непригодна для термической обработки крупных прокатных валков, так как из-за большой массы валка дополнительный индуктор не может выполнять функции стабилизатора температуры.

Известен агрегат для термической обработки крупных валков, содержащий секционную футерованную камеру со сводом и системой нагрева, торцовые уплотнительные вставки, механизм вращения валков и систему охлаждения, в котором с целью повышения эффективности процессов термической обработки установлена дополнительная сводовая секция с расположенными на ней спрейерами, при этом свод футерованной камеры и сводовая секция шарнирно закреплены на противоположных сторонах футерованной камеры [2]

Недостаток такого агрегата низкая надежность из-за попадания воды от системы охлаждения на футеровку, что приводит к ее разрушению.

Известен агрегат для термической обработки, который содержит секционную футерованную нагревательную камеру со стационарной частью и съемным сводом, и с газовыми горелками, расположенными в нижней части камеры, механизм вращения валка, торцовые уплотнители, систему охлаждения в виде спрейеров, механизм перемещения спрейеров и водозаборники, установленные под спрейерами по обе стороны стационарной части камеры [3]

Недостатком описанных агрегатов термической обработки является то, что поверхность обработанных на них валков имеет крупнозернистую структуру, что снижает их эксплуатационную стойкость и износостойкость. Это обусловлено тем, что шейки валков находятся вне нагревательной камеры и поэтому при нагреве бочки валка до температур фазовых превращений перепад температур вдоль валка в месте перехода от бочки к шейке будет настолько большим, что приведет к температурным трещинам. Кроме того, из-за большой массы валка невозможно обеспечить необходимую скорость нагрева и охлаждения поверхностного слоя из-за появления больших термодинамических напряжений.

Цель изобретения повышение эффективности термической обработки за счет обеспечения возможности одновременного повышения в поверхностном слое валка ударной вязкости и твердости. Дополнительные цели обеспечение возможности снятия термодинамических напряжений в поверхностном слое валка, снижение термозатрат, повышение надежности агрегата.

Это достигается тем, что агрегат для термической обработки, содержащий нагревательную камеру со стационарной частью и съемным сводом, с газовыми горелками, размещенными в нижней части камеры, механизм вращения валка, роликовые люнеты, сводовую секцию с размещенными на ней спрейерами, дополнительно содержит механизм перемещения сводовой секции вдоль оси вращения валка, секторный индуктор, катушки индуктивности которого размещены по внутренней дуге сводовой секции, генератор тока переменной частоты, выход которого подключен к катушкам индуктивности секторного индуктора, при этом сводовая секция закреплена на механизме ее перемещения шарнирно с возможностью разворота в плоскости, перпендикулярной оси вращения валка. Стационарная часть и съемный свод нагревательной камеры состоят из наружного и внутреннего кожухов, между которыми размещается теплоизоляционный материал, например каолиновая вата (шамот). Внутренний кожух выполнен из жаропрочного сплава, например, Х18Н10Т. Секторный индуктор и спрейеры соединены с системой питания гибкой магистралью, закрепленной на консоли, шарнирно соединенный с вертикальной опорой. Катушки индуктивности секторного индуктора установлены в сводовой секции с возможностью фронтального перемещения в радиальном направлении к валку.

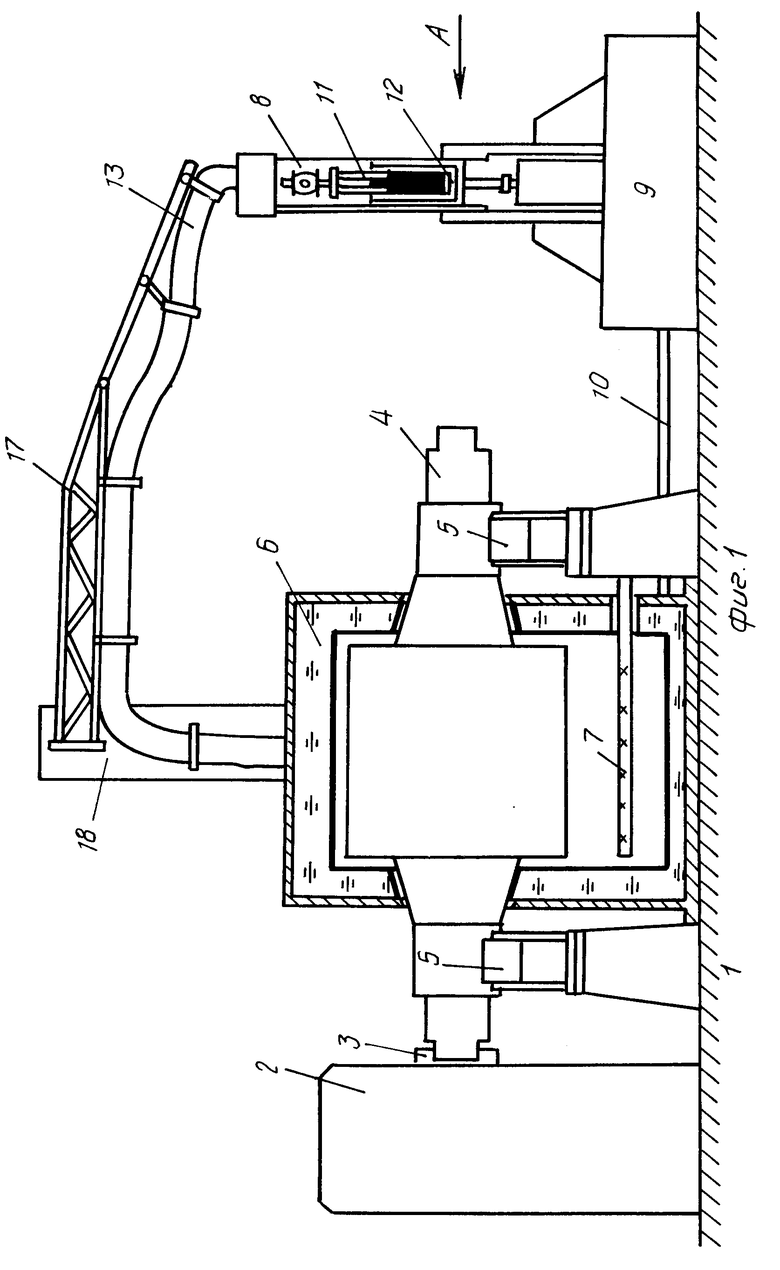

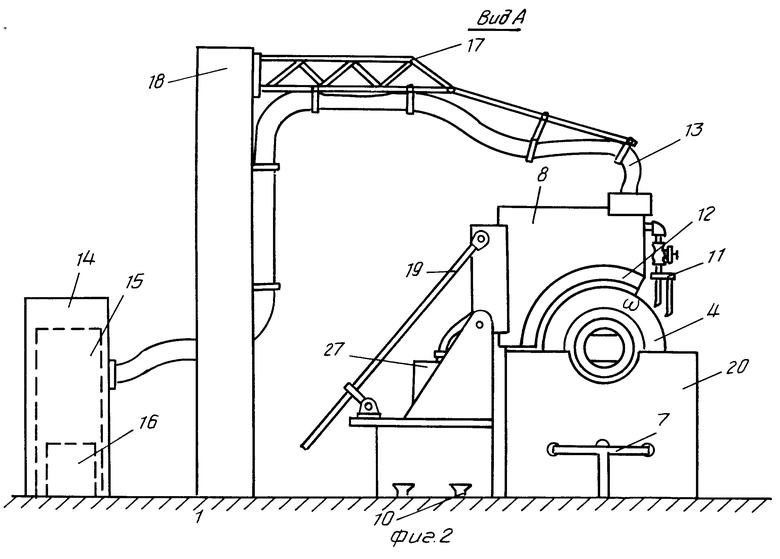

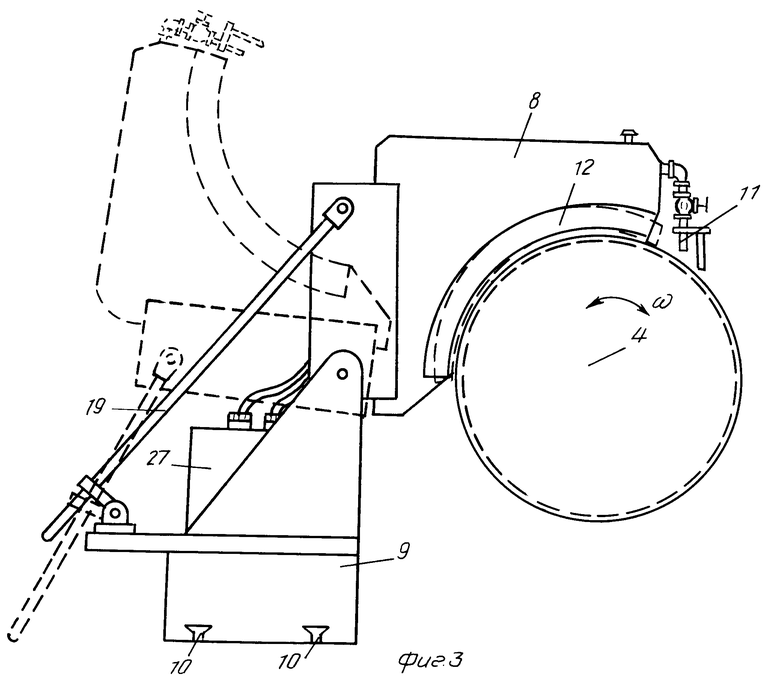

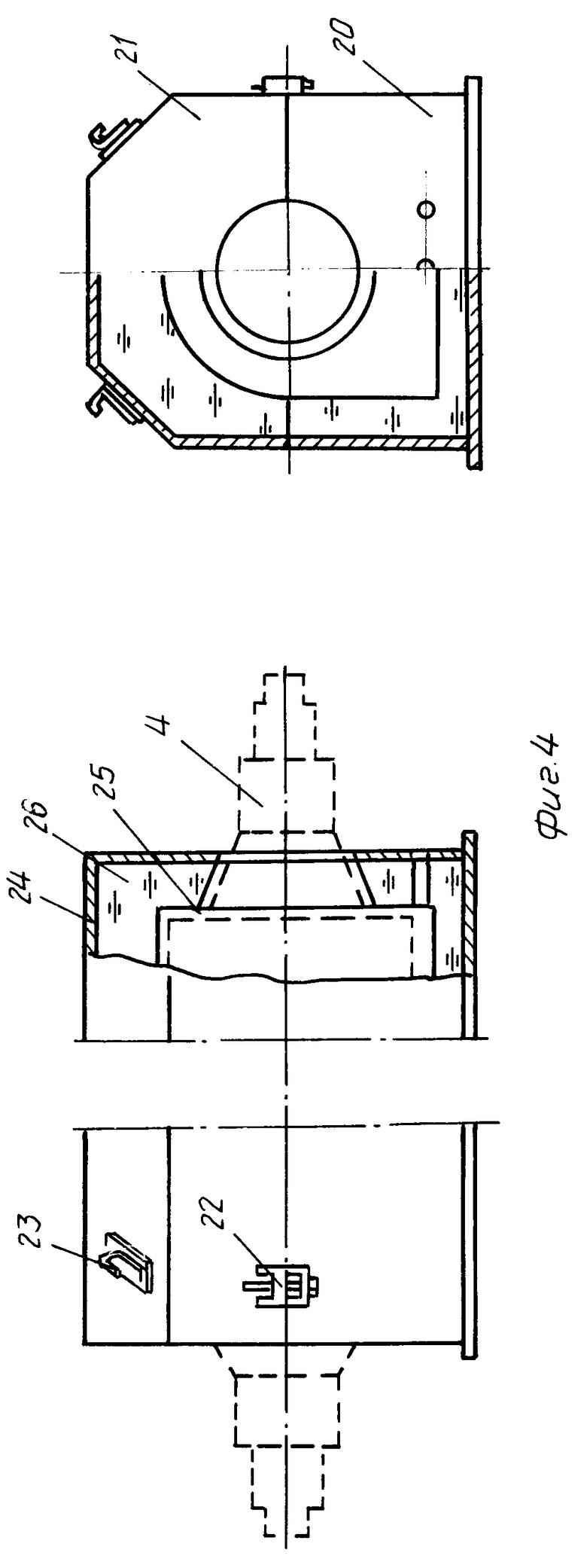

На фиг. 1 представлен агрегат, продольный разрез; на фиг. 2 вид по стрелке А на фиг. 1; на фиг. 3 сводовая секция с механизмом перемещения; на фиг. 4 нагревательная камера.

Предлагаемый агрегат для термической обработки состоит из установленных на основании 1 механизма вращения валка, включающего привод 2 и шпиндель 3, в котором закрепляются шейка обрабатываемого валка 4, установленного на роликовые люнеты 5. Бочка валка 4 помещена в нагревательной камере 6, в нижней части которой установлены газовые горелки 7.

Сводовая секция 8 закреплена шарнирно на каретке 9 механизма ее перемещения, которая перемещается по направляющим 10 вдоль обрабатываемого валка. На сводовой секции 8 установлены спрейеры 11 и секторный индуктор 12, которые через гибкую магистраль 13 соединены с системой питания 14, включающей генератор 15 тока переменной частоты и водопроводную сеть 16. Гибкая магистраль 13 подвешена к консоли 17, шарнирно закрепленной на вертикальной опоре 18 с возможностью перемещения в горизонтальной плоскости. Сводовая секция 8 может разворачиваться в плоскости, перпендикулярной оси вращения валка с помощью тяги 19. Нагревательная камера 6 состоит из стационарной части 20 и съемного свода 21, которые между собой скреплены зажимами 22. Съемный свод 21 имеет крюки 23, с помощью которых обеспечивается съем свода. Стационарная часть 20 и съемный свод 21 состоят из внешнего 24 и внутреннего 25 кожухов, в пространстве между которыми размещен теплоизоляционный материал 26. Агрегат содержит также конденсаторную батарею 27.

Агрегат работает следующим образом. В исходном положении газовые горелки 7, секторный индуктор 12 и спрейеры 11 отключены, каретка 9 выведена за пределы области размещения валка, а сама сводовая секция 8 находится в положении, обозначенном на фиг. 3 пунктиром. Обрабатываемый валок 4 с помощью мостового крана устанавливается на роликовые люнеты 5. Шейка валка зажимается в шпинделе 3, с помощью того же крана съемный свод 21 устанавливается на стационарную часть 20. Съемный свод 21 и стационарная часть 20 соединяются между собой зажимами 23, включается привод 2 механизма вращения валка. Над частями валка 4, выступающими из нагревательной камеры, могут быть установлены дополнительные защитные экраны для уменьшения теплоизлучения. Далее включаются газовые горелки 7 нагревательной камеры 6. Бочка валка 4 подогревается до 450 500оС со скоростью 10 20оС в час.

Для обеспечения равномерного нагрева валок 4 вращается вокруг своей оси с угловой скоростью, при которой линейная скорость на поверхности валка равна 30 м/мин. После подогрева бочки валка 4 до 490оС снимают съемный свод 21, сводовую секцию 8 перемещают к торцу бочки валка 4 и с помощью тяги 19 устанавливают в рабочее положение, при котором внутренняя поверхность секции устанавливается над поверхностью бочки валка, включается секторный индуктор и спрейеры. Секторным индуктором 12 поверхность валка 4 нагревается до 960оС со скоростью 2 5оС в секунду. Это обеспечивается тем, что угловая скорость вращения валка снижается до такого значения, при котором линейная скорость на поверхности валка становится равной 1 м/мин при зоне контакта индуктора с поверхностью валка длиной 1,5 м.

Направление вращения валка таково, что вначале с поверхностью валка контактирует индуктор, а затем спрейеры. За один оборот вокруг оси валка 4 механизм перемещения сводовой секции перемещает ее на 1/6 часть ширины зоны взаимодействия индуктора 12 с поверхностью валка 4. Нагретая секторным индуктором поверхность валка 4 охлаждается спрейерами 11 до 450 500оС. Охлаждение до этой температуры обеспечивается длиной зоны воздействия спрейера и количеством подаваемой воды, скорость подачи которой регулируется вентилем на спрейерной головке. Так обрабатывается вся бочка.

Вследствие того, что за один оборот вращения валка сводовая секция с индуктором и спрейерами перемещается на 1/6 ширины зоны воздействия индуктора, каждая точка поверхности валка за время обработки 6 раз подвергается высокотемпературному нагреву и быстрому охлаждению. Затем секторный индуктор и спрейеры отключаются, каретка 9 выводится за пределы валка 4 и устанавливается на место съемный свод 21 нагревательной камеры 6. Подача газа в газовые горелки 7 уменьшается настолько, чтобы температура в газовой камере поддерживалась на уровне 450о в течение 3-х часов. После этого газовые горелки 7 выключают, снимают съемный свод 21, и валок 4 остывает до температуры окружающей среды, затем выключают привод 2 вращения валка, освобождают шейку валка из шпинделя и снимают валок с роликовых люнетов. Термическая обработка валка закончена. В результате такой термической обработки возрастает износостойкость валка, в 1,5 2,0 раза увеличивается его срок службы. Высокая твердость поверхностного слоя сочетается с повышенной ударной вязкостью вследствие мелкозернистой структуры. Наличие сводовой секции с размещенными на ее внутренней дуге катушками индуктивности секторного индуктора и на торце спрейеров при нахождении валка в стационарной части нагревательной камеры с включенными газовыми горелками, а также наличие механизма перемещения сводовой секции вдоль валка обеспечивают возможность реализации высокотемпературной термоциклической обработки со стабилизацией температуры подогрева.

Выполнение съемного свода и стационарной части нагревательной камеры в виде сваренных наружного и внутреннего кожухов, между которыми размещен термоизолирующий материал, повышает надежность нагревательной камеры, так как при попадании из него воды внутренний кожух не разрушается.

Так как обрабатываемые валки даже одного сортамента отличаются по диаметру бочки на 10 20 мм, с целью создания лучших условий для индукционного нагрева, катушки индуктивности секторного индуктора установлены в сводовой секции с возможностью фронтального перемещения к поверхности валка. Это может быть реализовано либо установкой на катушках фиксирующих упоров, с помощью которых выдерживается постоянное расстояние между центром катушки и поверхностью валка, либо разделением катушки на две части и шарнирном закреплении каждой части, как показано на фиг. 3 (пунктиром указывается положение частей при меньшем диаметре валка).

Запитка секторного индуктора 12 и спрейеров 11 через гибкую магистраль 13, которая подвешивается к консоли 17, позволяет в значительной степени снизить нагрузку на каретку 9 и вследствие этого повысить точность перемещения в пространстве сводовой секции, что положительно влияет на качество термической обработки. В гибкую магистраль 13 включены кабель запитки катушек секторного индуктора 12, гибкие шланги для подачи воды в систему охлаждения индукционных катушек и в спрейеры 11.

Использование изобретения позволяет увеличить эксплуатационную прочность обрабатываемых валков в 1,5 2 раза в сравнении с прототипом.

| название | год | авторы | номер документа |

|---|---|---|---|

| АГРЕГАТ ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПРОКАТНЫХ ВАЛКОВ, ВОДОСБОРНИК И СПРЕЙЕР ДЛЯ ЭТОГО АГРЕГАТА | 1998 |

|

RU2143009C1 |

| Агрегат для термической обработки рабочего валка стана холодной прокатки и способ его термической обработки | 2015 |

|

RU2615917C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПРОКАТНЫХ ВАЛКОВ | 1999 |

|

RU2163644C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПРОКАТНЫХ ВАЛКОВ | 1999 |

|

RU2154113C1 |

| КАМЕРНАЯ ТРАНСФОРМИРУЕМАЯ ЭЛЕКТРОПЕЧЬ "ПРЭТТИ" | 1996 |

|

RU2143091C1 |

| Агрегат для термической обработки | 1989 |

|

SU1740457A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОКАТНЫХ ВАЛКОВ | 2003 |

|

RU2246999C1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ОТВОДОВ | 1995 |

|

RU2100117C1 |

| Агрегат для термической обработки | 1981 |

|

SU1157096A1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ОПОРНОГО ВАЛКА | 1996 |

|

RU2093286C1 |

Изобретение относится к агрегатам для термообработки крупных прокатных валков. Агрегат содержит нагревательную камеру в виде съемного свода и стационарной нижней части, в которой размещены горелки, дополнительную сводовую секцию (С), секторный индуктор, катушки которого закреплены на внутренней поверхности С с возможностью фронтального перемещения в радиальном направлении к валку (В), спрейеры закреплены на С, механизм перемещения С вдоль оси В и с возможностью поворота в плоскости, перпендикулярной оси вращения В. В состав агрегата входит привод вращения В, роликовые люнеты, на которых установлена шейка В. Бочка В помещена в нагревательной камере. Использование изобретения позволяет повысить эффективность термической обработки за счет обеспечения возможности одновременного повышения в поверхностном слое. В ударной вязкости и твердости. 4 з. п. ф-лы, 4 ил.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Агрегат для термической обработки | 1989 |

|

SU1740457A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1995-11-20—Публикация

1993-09-07—Подача