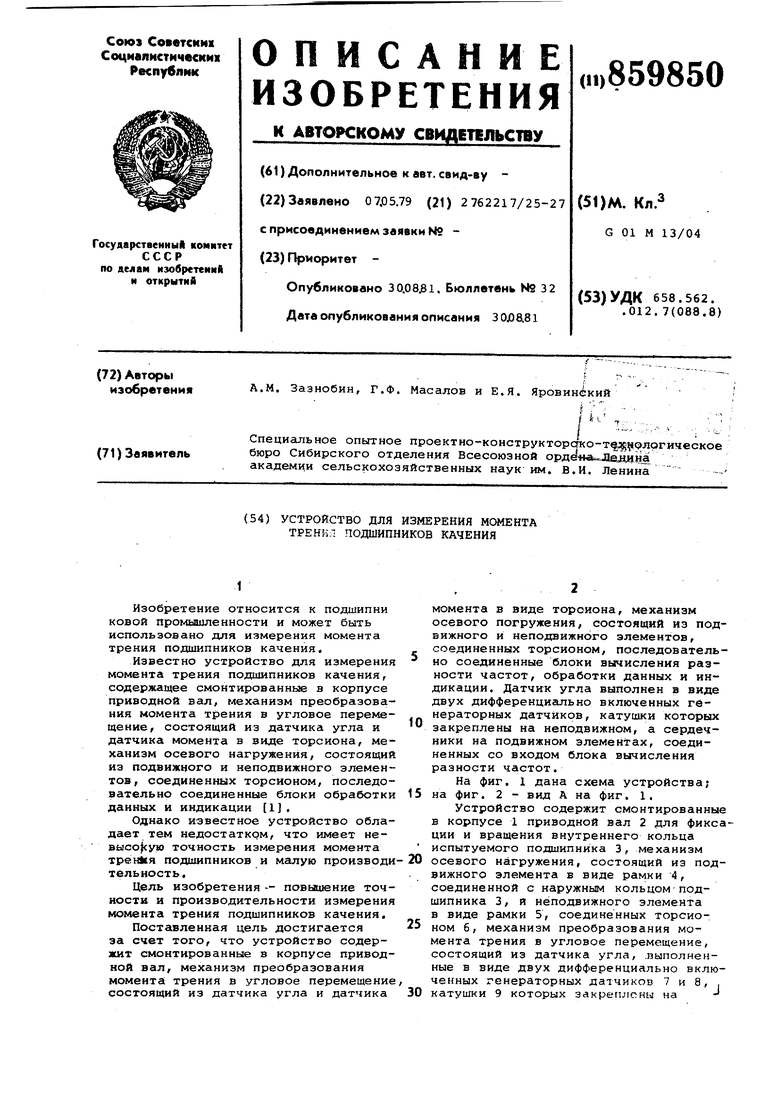

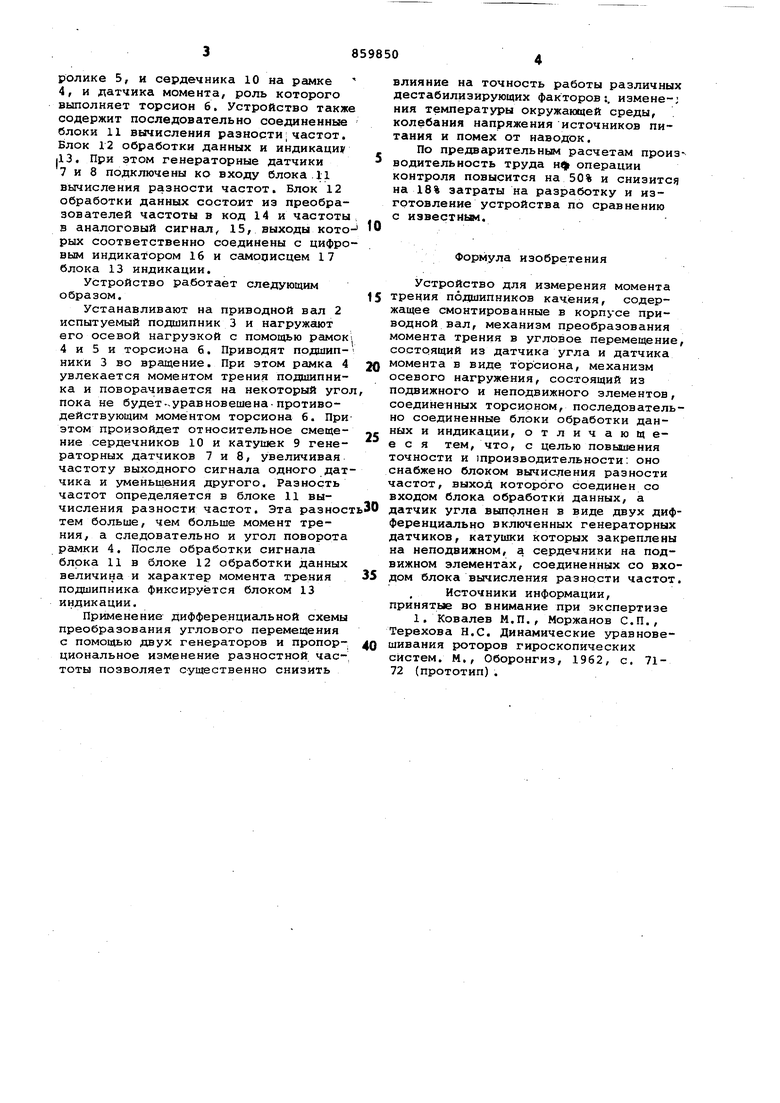

Изобретение относится к подшипни ковой промышленности и может быть использовано для измерения момента трения подшипников качения. Известно устройство для измерения момента трения подшипников качения, содержащее смонтированные в корпусе приводной вал, механизм преобразования момента трения в угловое перемещение, состоящий из датчика угла и датчика момента в виде торсиона, механизм осевого нагружения, состоящий из подвижного и неподвижного элементов, соединенных торсионом, последовательно соединенные блоки обработки данных и индикации 1. Однако известное устройство обладает тем недостатком, что имеет невысо ую точность измерения момента тренЛя подшипников и малую производи тельность. Цель изобретения -- повышение точности и производительности измерения момента трения подшипников качения. Поставленная цель достигается за счет того, что устройство содержит смонтированные в корпусе приводной вал, механизм преобразования момента трения в угловое перемещение состоящий из датчика угла и датчика момента в виде тороиона, механизм осевого погружения, состоящий из подвижного и неподвижного элементов, соединенных торсионом, последовательно соединенные блоки вычисления разности частот, обработки данных и индикации. Датчик угла выполнен в виде двух дифференциально включенных генераторных датчиков, катушки которых закреплены на неподвижном, а сердечники на подвижном элементах, соединенных со входом блока вычисления разности частот. На фиг. 1 дана схема устройства; на фиг. 2 - вид А на фиг. 1, Устройство содержит смонтированные в корпусе 1 приводной вал 2 для фиксации и вращения внутреннего кольца испытуемого подшипника 3, механизм осевого нагружения, состоящий из подвижного элемента в виде рамки 4, соединенной с наружным кольцом подшипника 3, я неподвижного элемента в виде рамки 5, соединенных торсионом 6, механизм преобразования момента трения в угловое перемещение, состоящий из датчика угла, .выполненные в виде двух дифференциально включенных генераторных датчиков 7 и 8, . катушки 9 которых закреплены на ролике 5, и сердечника 10 на рамке 4, и датчика момента, роль которого вьшолняет торсион 6, Устройство также содержит последовательно соединенные блоки 11 вычисления разности;частот. Блок 12 обработки данных и индикаци jl3. При этом генераторные датчики 7 и 8 подключены ко входу блока 11 вычисления разности частот. Блок 12 обработки данных состоит из преобразователей частоты в код 14 и частоты в аналоговый сигнал, 15, выходы кото рых соответственно соединены с цифро вым индикатором 16 и Сс1мос1исцем 17 блока 13 индикации. Устройство работает следующим образом, Устанавливают на приводной вал 2 испытуемый подшипник 3 и нагружают его осевой нагрузкой с помощью рамок 4 и 5 и торсиона 6. Приводят подтипНИКИ 3 во вращение. При этом рамка 4 увлекается моментом трения подшипника и поворачивается на некоторый уго пока не будет-уравновешена-противодействующим моментом торсиона 6. При этом произойдет относительное смещение сердечников 10 и катушек 9 генераторных датчиков 7 и 8, увеличивая частоту выходного сигнала одного дат чика и уменьшения другого. Разность частот определяется в блоке 11 вычисления разности частот. Эта разнос тем больше, чем больше момент трения, а следовательно и угол поворота рамки 4. После обработки сигнала блока 11 в блоке 12 обработки данных величина и характер момента трения подшипника фиксируется блоком 13 индикации. Применение дифференциальной схемы преобразования углового перемещения с помо1дью двух генераторов и пропорциональное изменение разностной частоты позволяет существенно снизить влияние на точность работы различных дестабилизирующих факторов:, измене-j ния температуры окружающей среды, колебания напряжения источников питания и помех от наводок. По предварительным расчетам производительность труда нф операции контроля повысится на 50% и снизится на 18% затраты на разработку и изготовление устройства по сравнению с известны«1. Формула изобретения Устройство для измерения момента трения подшипников качения, содержащее смонтированные в корпусе приводной вал, механизм преобразования момента трения в угловое перемещение, состоящий из датчика угла и датчика момента в виде торсиона, механизм осевого нагружения, состоящий из подвижного и неподвижного элементов, соединенных торсионом, последовательно соединенные блоки обработки данных и индикации, отличающ ее с я тем, что, с целью повышения точности и 1производительности: оно снабжено блоком вычисления разности частот, выход которого соединен со входом блока обработки данных, а датчик угла выполнен в виде двух дифференциально включенных генераторных датчиков, катушки которых закреплены на неподвижном, а сердечники на подвижном элементах, соединенных со входом блока вычисления разности частот. Источники информации, принятые во внимание при экспертизе 1. Ковалев М,П,, Моржанов С,П,, Терехова Н,С. Динамические уравновешивания роторов гироскопических систем. М., Оборонгиз, 1962, с, 7172 (прототип),

(Put. 1

W

| название | год | авторы | номер документа |

|---|---|---|---|

| ДАТЧИК-ИЗМЕРИТЕЛЬ МАЛЫХ КРУТЯЩИХ МОМЕНТОВ | 1999 |

|

RU2162217C1 |

| Устройство для оценки качествапОдшипНиКОВ КАчЕНия | 1979 |

|

SU838494A1 |

| Способ идентификации тензора присоединенных моментов инерции тела и устройство для его осуществления | 2018 |

|

RU2688964C1 |

| Способ испытания устройств диагностики подшипников качения и установка для его осуществления | 1986 |

|

SU1375966A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ КРУТЯЩЕГО МОМЕНТА, ПРИЛОЖЕННОГО К ВАЛУ | 1991 |

|

RU2061947C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕНЗОРА ИНЕРЦИИ ТЕЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2436055C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ БАЛАНСИРОВКИ РОТОРА | 2008 |

|

RU2426976C2 |

| СПОСОБ БЕСКОНТАКТНОГО ИЗМЕРЕНИЯ ОСЕВОГО ЗАЗОРА В КЕРНОВЫХ ОПОРАХ ЭЛЕКТРОИЗМЕРИТЕЛЬНОГО ПРИБОРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2171966C2 |

| Способ определения дефектов у объектов циклического действия и устройство для его осуществления | 1977 |

|

SU949342A1 |

| Устройство для оценки качества подшипников качения | 1982 |

|

SU1013807A1 |

Авторы

Даты

1981-08-30—Публикация

1979-05-07—Подача