Изобретение относится к способам электрохимического контроля качества изделий и может быть использовано для контроля микропористости покрыти на метсшлической основе. Известен способ контроля пористос ти с помощью электронной микроскопии tl . Однако электронная микроскопия дает возможность контролировать толь ко поверхностный слой покрытия и не позволяет отличить поверхностные дефекты от сквозных пор. Наиболее близким к предлагаемому является способ контроля пористости пoJ5pытий на металлической основе,о заключающийся в приложении к контролиpyeмoмi- участку покрытия резервуара с электролитом, который проникае через покрытие к металлической, основе на участках измерения. Образуется гсшьванический элемент, ЭДС которого определяется величиной разности потенциалов электродов. Пористость определяется по величине протекающего тока. Если пористость значительная, тогда имеется малое электрическое сопротивление и ток увеличивается 2 . Недостатком этого способа является невозможность установить микропористость,, особенно если покрытие не смачивается электролитом, потому что в таком случае нет контакта между электролитом и металлической основой. Невозможно также установить пористость очень тонких или металлических покрытий, имеющих малое электрическое сопротивление. Цель изобретения - определение микропористости покрытий с любой толщиной и, электропроводностью. Указанная цель достигается тем, что в способе контроля качества покрытия на металлической основе, заключакмцемся в контакте контролируемого покрытия с электролитом и измерении разности потенциалов на электродах, по которой судят о качестве покрытия, в качестве одного электрода берут металлическую основу, имеющую коэффициент диффузии водорода больший, чем нанесенное на эту основу покрытие, выделяют из электролита водород На металлическую основу и о качестве покрытия судят по изменению потенциала на поверхности покрытия за счет диффузии водорода

через металлическую основу и покрытие.

Сущность изобретения заключается в следующем.

Берут металлическую основу, на одной стороне которой нанесено исследуемое покрытие. Основа должна иметь коэффициент диффузии водорода -больше, чем покрытие. На металлическую основу со стороны,противоположной покрытию, электролитически выделяют водород, Водород выделяется краковременно. Диффундирующий через основу и покрытие водород изменяет потенциал поверхности на границе покрытие - электролит, который измеряется с помощью электрода сравнения. Пористость определяется по величине разницы потенциалов поверхности покры-, тия и электролита, а также по увеличению времени задержки диффузии водорода по сравнению с металлом, не имеющим покрытия.

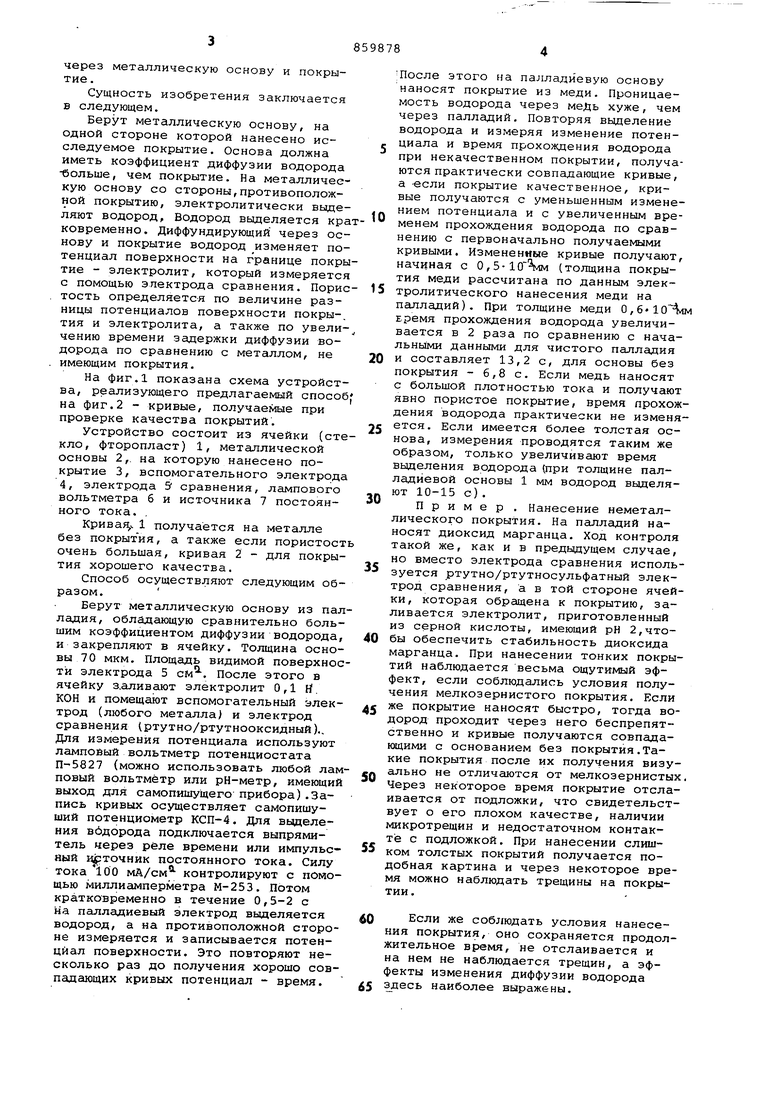

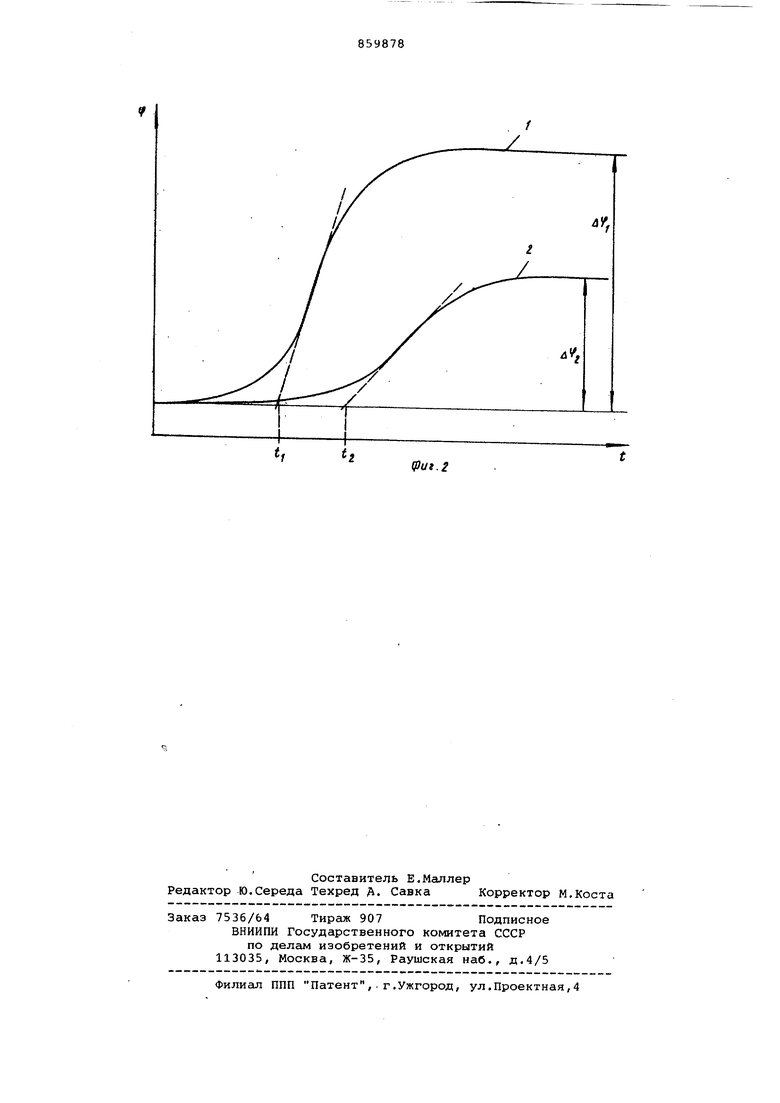

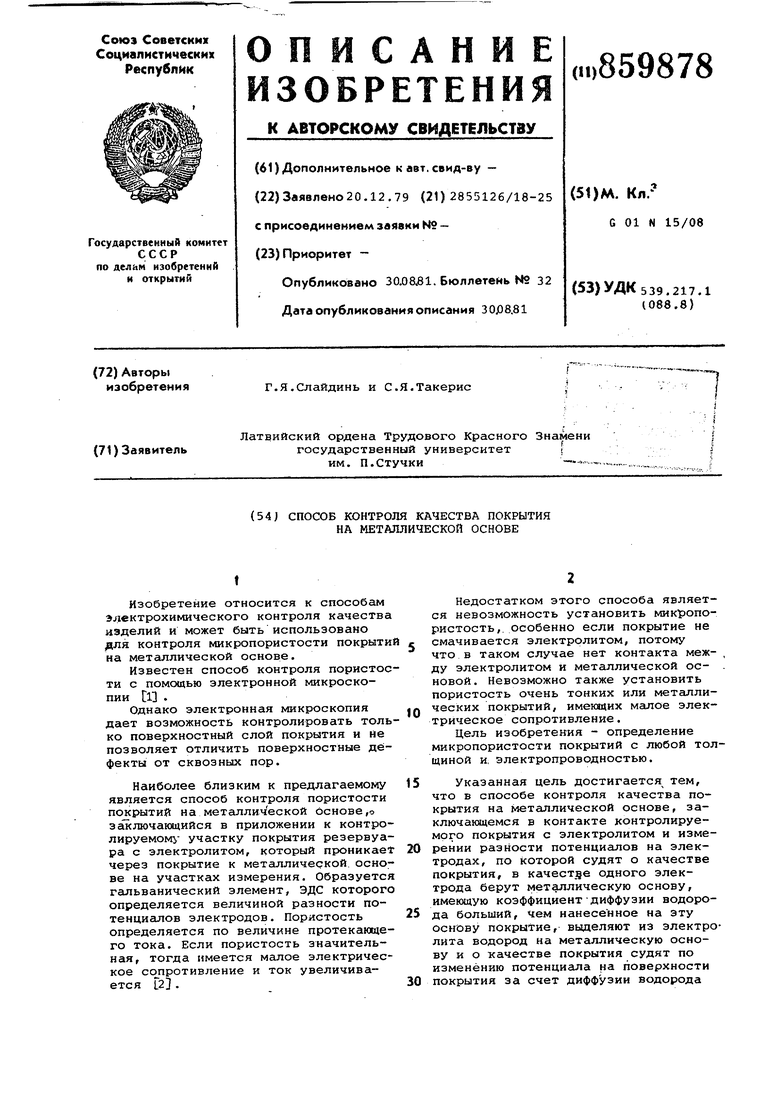

На фиг.1 показана схема устройства, реализующего предлагаемый способ на фиг.2 - кривые, получаемые при проверке качества покрытий.

Устройство состоит из ячейки (стекло, фторопласт) 1, металлической основы 2,. на которую нанесено покрытие 3, вспомогательного электрода 4, электрода Э сравнения, лампового вольтметра б и источника 7 постоянного тока. ,

Кривая 1 получается на металле без покрытия, а также если пористост очень большая, кривая 2 - для покрытия хорошего качества.

Способ осуществляют следующим образом.

Берут металлическую основу из палладия, обладающую сравнительно большим коэффициентом диффузии водорода, и закрепляют в ячейку. Толщина основы 70 мкм. Площадь видимой поверхности электрода 5 см. После этого в ячейку з.аливают электролит 0,1 fj. КОН и помещают вспомогательный электрод (любого металла) и электрод сравнения (ртутно/ртутнооксидный).. Для измерения потенциала используют ламповый вольтметр потенциостата П-5827 (можно использовать любой ламповый вольтметр или рН-метр, имеющий выход для самопишущего прибора).Запись кривых осуществляет самопишуший потенциометр КСП-4. Для выделения вбдорода подключается выпрямитель через реле времени или импульсный и рточник постоянного тока. Силу тока 100 мА/см - контролируют с помощью миллиамперметра М-253. Потом кратковременно в течение 0,5-2 с на палладиевый электрод выделяется водород, а на противоположной стороне измеряется и записывается потенциал поверхности. Это повторяют несколько раз до получения хорошо совпадающих кривых потенциал - время.

После этого на палладиевую основу наносят покрытие из меди. Проницаемость водорода через меДь хуже, чем через палладий. Повторяя вьщеление водорода и измеряя изменение потенциала и время прохождения водорода при некачественном покрытии, получаются практически совпадающие кривые, а -если покрытие качественное, кривые получаются с уменьшенным изменением потенциала и с увеличенным временем прохождения водорода по сравнению с первоначально получаемыми кривыми. Измененные кривые получают, начиная с 0,5-10 мм (толщина покрытия меди рассчитана по данным электролитического нанесения меди на палладий). При толщине меди 0, Еремя прохождения водорода увеличивается в 2 раза по сравнению с начальными данными для чистого палладия и составляет 13,2 с, для основы без покрытия - 6,8 с. Если медь наносят с большой плотностью тока и получают явно пористое покрытие, время прохождения водорода практически не изменяется. Если имеется более толстая основа, измерения проводятся таким же образом, только увеличивают время выделения водорода (при толщине палладйевой основы 1 мм водород выделяют 10-15 с).

Пример . Нанесение неметаллического покрытия. На палладий наносят диоксид марганца. Ход контроля такой же, как и в предыдущем случае, но вместо электрода сравнения используется ртутно/ртутносульфатный электрод сравнения, а в той стороне ячейки, которая обращена к покрытию, заливается электролит, приготовленный из серной кислоты, имеющий рН 2,чтобы обеспечить стабильность диоксида марганца. При нанесении тонких покрытий наблюдается весьма ощутимый эффект, если соблюдались условия получения мелкозернистого покрытия. Если же покрытие наносят быстро, тогда водород проходит через него беспрепятственно и кривые получаются совпадаквдими с основанием без покрытия.Такие покрытия после их получения визуально не отличаются от мелкозернистых Через некоторое время покрытие отслаивается от подложки, что свидетельствует о его плохом качестве, наличии микротрещин и недостаточном контакте с подложкой. При нанесении слишком толстых покрытий получается подобная картина и через некоторое время можно наблюдать трещины на покрытии.

Если же соблюдать условия нанесения покрытия, оно сохраняется продолжительное время, не отслаивается и на нем не наблюдается трещин, а эффекты изменения диффузии водорода здесь наиболее выражены.

Пористость определяется по величине изменения потенциала и увеличению времени диффузии. Чем меньше пор стость проверяемого покрытия, тем больше наблюдаемые изменения.

Предлагаемый способ контроля качества покрытия по сравнению с известным дает возможность определить пористость любых покрытий, и особенно микропористость, которая трудно определяется с помощью других методов. Объективно можно определитьпористость электропроводящих покрь1тий. Способ удобно использовать для разработки технологии нанесения различных покрытий, так как измерения проводятся быстро и результат получается наглядный. По известному способу невозможно г определить микропористость , а также качество металлических или лакокрасочных покрытий, содержащих в качестве пигмента металлы и поэтому имеющих малое электрическое сопротивление. Способ можно использовать, например, для разработки технологии производства цифровых индикаторов на основании диоксида марганца: Такие индикаторы могут применяться при производстве наручных часов, карманных микрокалькуляторов и т.д. Учитывая, что подобные изделия предназначены для продолжительного использования, первостепенное значение имеет устойчивое,качественное покрытие, которое не трескается и не отделяется от подложки.Используя ячейку соответствующих размеров, можно проверять качество также покрытий малой площади VL различной толщины, какие применяются в радиоэлектронной промьшшенности.

Формула изобретения

Способ контроля качества покрытия на металлической основе, заключающий0ся в приведении в контакт контролируемого покрытия с электролитом и измерении разности потенциалов на электродах, по которой судят о качестве покрытия, отличающий5с я тем, что, с целью определения микропористости покрытий любой толщины и электропроводности, в качестве одного электрода берут металлическую основу, имекицую коэффициент диффузии водорода больший, чем нанесен0ное на эту основу покрытие, вьвделяют из электролита водород на металлическую основу и о качестве покрытия судят по изменению потенциала на поверхности покрытия за счет диффузии

5 водорода через металлическую основу и покрытие.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР

0 655938, кл. G 01 N 15/08, 1974.

2.Авторское свидетельство СССР 569907, кл. G 01 N 15/08, 1974

(прототип .

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля пористости покрытий на металлической основе | 1990 |

|

SU1728769A1 |

| КАТАЛИЗАТОР ДЛЯ КАТОДА ТОПЛИВНОГО ЭЛЕМЕНТА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2008 |

|

RU2395339C2 |

| Электрохимический способ получения микропористой структуры сплава на основе золота | 2021 |

|

RU2784071C1 |

| Электрохимический способ получения микропористой структуры сплава на основе золота | 2021 |

|

RU2784188C1 |

| УСТРОЙСТВО ДЛЯ КАТАЛИТИЧЕСКОЙ РЕКОМБИНАЦИИ ГАЗОВ В ЩЕЛОЧНЫХ АККУМУЛЯТОРАХ С УКОРОЧЕННЫМ ЦИНКОВЫМ АНОДОМ | 2005 |

|

RU2343600C1 |

| ВОДОРОДНЫЙ ЭЛЕКТРОД ИЗ ТОНКОЙ ПАЛЛАДИЕВОЙ ПЛЕНКИ | 1965 |

|

SU1840848A1 |

| Экспресс-способ определения сквозной пористости микродуговых покрытий | 2022 |

|

RU2796204C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГАЗОПРОНИЦАЕМОЙ МЕМБРАНЫ И ГАЗОПРОНИЦАЕМАЯ МЕМБРАНА | 2007 |

|

RU2335334C1 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ ОПРЕДЕЛЕНИЯ КОНЦЕНТРАЦИИ ВОССТАНОВЛЕННОЙ ФОРМЫ ИЛИ ОКИСЛЕННОЙ ФОРМЫ ОКИСЛИТЕЛЬНО-ВОССТАНОВИТЕЛЬНОГО ВЕЩЕСТВА В ЖИДКОЙ ПРОБЕ | 2002 |

|

RU2305279C2 |

| КАТОД ДЛЯ МЕТАЛЛО-ВОЗДУШНЫХ ИСТОЧНИКОВ ТОКА И МЕТАЛЛО-ВОЗДУШНЫЙ ИСТОЧНИК ТОКА, ВКЛЮЧАЮЩИЙ ЭТОТ КАТОД | 2015 |

|

RU2618232C1 |

Авторы

Даты

1981-08-30—Публикация

1979-12-20—Подача