Настоящее изобретение относится к области электрохимических генераторов, в частности к щелочным аккумуляторам с цинковым анодом.

Известно, что аккумуляторы на водном электролите расходуют воду во время своего функционирования, а точнее во время перезарядки аккумулятора, необходимой для его полной зарядки, которая вызывает разложение воды электролита на водород и кислород.

Существуют различные способы контролировать этот расход воды, а именно:

- ограничивая перезарядку, рискуя при этом недостаточно зарядить аккумулятор;

- используя большой избыток электролита с целью снизить частоту добавления воды, такую схему, однако, можно использовать только в стационарных аккумуляторных батареях, по причине избыточного веса и объема, к которым она приводит.

Эти решения не позволяют избежать необходимости периодического, более или менее частого вмешательства пользователя.

Уже давно производят щелочные аккумуляторы, не требующие технического обслуживания, так называемые герметичные, которые, однако, оснащены предохранительным клапаном, открывающимся при избытке давления внутри батареи.

Эти аккумуляторы используют принцип рекомбинации газов, образующихся при разложении воды. Хорошими примерами могут служить щелочные никель-кадмиевые аккумуляторы (NiCd) и аккумуляторы на основе никеля и гидрида металла (NiMH), цилиндрической или призматической формы, которыми оснащаются переносные электрические и электронные устройства (телефоны, компьютеры, ...).

Отрицательный электрод в них имеет большую емкость, нежели положительный электрод в соотношении, которое чаще всего варьируется приблизительно от 1,2 до 1,5.

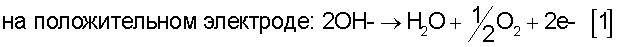

Когда положительный электрод из никеля полностью заряжен, напряжение батареи возрастает, вызывая начало выделения кислорода, которое является результатом электрохимического окисления воды.

При перезарядке катода отрицательный электрод продолжает заряжаться.

Кислород, образующийся на положительном электроде, диффундирует к аноду из кадмия или гидридов металлов и воссоединяется либо металлическим кадмием, либо с водородом, адсорбированным в гидриде металла. Эта диффузия облегчается использованием разделительной перегородки, проницаемой для кислорода, и использованием пониженного количества электролита.

В щелочном аккумуляторе реакции, наблюдаемые на отрицательном электроде, суть следующие, где М - это металл, входящий в реакцию:

Во французском патенте 2788887 описан принцип вторичных щелочных электрохимических генераторов с цинковым анодом, в которых простая и экономичная технология осуществления позволяет достичь высокого уровня совершенства, в частности, в смысле повторной зарядки.

Суть изобретения этого документа относится в более узком смысле к использованию отрицательного электрода из губчатого и пластифицированного цинка, активная масса которого состоит из смеси, содержащей, по меньшей, мере оксид цинка, мелкую проводящую керамическую пудру и пластичное связующее вещество.

По этой технологии активную анодную массу в форме пасты, полученной из различных составляющих и разбавителя, внедряют в трехмерный коллектор, состоящий из пористой вспененной меди.

Щелочные аккумуляторы на цинковом аноде, такие как никель-цинковые (NiZn) или серебряно-цинковые (AgZn), выполненные сборкой цинковых электродов, изготовленных, как описано выше, и никелевых или серебряных катодов губчато-пластифицированного типа в носителе из губчатого никеля, имеют превосходную способность к повторной зарядке и показывают характеристики, сравнимые или превосходящие таковые других вторичных щелочных генераторов с никелевыми положительными электродами, а кроме того, имеют то преимущество, что при меньшей стоимости не содержат тяжелых металлов.

Аккумуляторы NiZn или AgZn по этой технологии могут функционировать по "открытому", "полугерметичному", или "герметичному" принципу.

Общие принципы функционирования, которые применяются к щелочным аккумуляторам NiCd и NiMH, равным образом применимы к аккумуляторам с цинковым анодом. Следует отметить, что отрицательный электрод из цинка имеет избыточную емкость по сравнению с положительным электродом,

Тем не менее, в случае никель-цинковых аккумуляторов, выполненных по технологии, описанной во французском патенте 2788887, избыточная емкость цинкового электрода не превышает около 20% емкости никелевого электрода, что составляет существенную разницу по сравнению с тем, что обычно описывают в литературе, где цинковый анод имеет обычно избыточную емкость от 250 до 500%, чтобы искусственно уменьшить глубину разрядки анода и увеличить длительность его функционирования в режиме повторной зарядки.

В "открытом" режиме конец зарядки аккумулятора сопровождается высвобождением кислорода на положительном электроде, затем, при продолжении зарядки, и водорода на отрицательном электроде. Требуется периодическое добавление воды, соответствующее количеству разложившегося электролита.

В "полугерметичном" режиме аккумулятор оснащается клапаном, который открывается при слабом давлении от 10 до 20 кПа. Образующийся кислород частично соединяется с металлическим цинком анода по реакции:

Zn+1/2 O2→ZnO

ZnO+2e-+H2O→Zn+2OH-

Оксид цинка сам находится в равновесии с растворимой формой цинка в щелочной среде - цинковой кислотой по следующему упрощенному уравнению:

ZnO+20Н-+H2O↔Zn(OH)4 2-

В "герметичном" режиме общая совокупность образующихся газов должна вновь вступать в реакцию во избежание излишнего увеличения внутреннего давления.

Описанный выше принцип функционирования герметичного никель-цинкового аккумулятора имеет определенные ограничения по различным причинам:

- избыточный и неконтролируемый заряд, который приводит к избытку образования кислорода, который в силу кинетики реакции [1] поступает в реакции [2] и [3];

- следствие вышеописанного явления усиливается замедленной диффузией кислорода к отрицательному электроду, который полностью заряжается и начинает выделение водорода:

Н2O+е-→ОН-+1/2 Н2,

металлический цинк термодинамически нестабилен, и имеет тенденцию корродировать с образованием водорода:

Zn+2H2O→Zn(OH)2+H2↑

Способ утилизации образующихся газов - кислорода и водорода - зависит от аккумулятора и его исполнения, увеличение внутреннего давления способствует рекомбинации газа в области электрода, с полярностью, противоположной тому электроду, где этот газ образуется, но увеличение внутреннего давления приемлемо лишь в ограниченных пределах в некоторых типах корпусов.

Так, батарея цилиндрической формы с металлическими крышкой и корпусом выдерживает давление до 2000 кПа, тогда как призматические батареи допускают максимальное давление от 500 до 1000 кПа в зависимости от размеров аккумулятора, материала и способа прикрепления крышки к корпусу. В целях безопасности крышки рекомбинационных аккумуляторов оснащают клапанами. Их настраивают на давление около 1500 кПа для цилиндрических батарей и до 200 кПа для призматических форм.

Образование водорода и его утилизация представляют собой особо важный аспект функционирования герметичных никель-цинковых аккумуляторов.

Были предложены различные решения для ограничения увеличения давления из-за образования водорода, среди которых:

- использование катализаторов, например на базе серебра, включенных в состав положительного электрода и способствующих окислению водорода во время зарядки по реакции:

Н2+2ОН-→2H2O+2е-

- использование третьего электрода, связанного с положительным электродом и обеспечивающего окисление водорода;

- использование каталитической структуры, состоящей из углерода и платины, расположенной на металлическом коллекторе или сетке из углерода, предназначенной для обеспечения рекомбинации водорода и кислорода.

Эти различные решения, однако, не являются полностью удовлетворительными либо по причинам ограниченной кинетики окисления водорода, либо по причинам сложной конструкции.

Одним из ограничений в использовании каталитической структуры рекомбинации водорода и кислорода является термическая нагрузка при работе системы. В действительности, реакция между водородом и кислородом весьма экзотермична и может привести к существенному увеличению температуры и образованию "горячих пятен", вредных для нормального функционирования катализатора. Как следствие, необходимо быстрое удаление теплоты, образующейся при реакции рекомбинации.

Кроме того, и это представляет собой другую трудность, относящуюся к практическому использованию каталитических структур, вода, образующаяся при рекомбинации водорода и кислорода, не должна ограничивать доступ газа к каталитическим зонам.

Целью настоящего изобретения является удовлетворить всем этим требованиям: изобретатели действительно разработали каталитические структуры, использующие в качестве основы пористые металлы, и способ их применения, приспособленный к рассмотренному использованию.

Эта цель достигается с помощью устройства для каталитической рекомбинации газов в щелочных аккумуляторах с цинковым анодом таким образом, что щелочной аккумулятор с цинковым анодом содержит устройство, которое описано в формуле изобретения.

Изобретение относится к устройству для каталитической рекомбинации газов, образующихся во время зарядки щелочного аккумулятора с цинковым анодом, характеризующемуся тем, что оно состоит из каталитической массы, находящейся в контакте с пористым ячеистым вспененным металлом, выполняющим роль подложки катализатора и теплорассеивающей структуры, причем указанная каталитическая масса содержит технический углерод, содержащий металл платиновой группы и гидрофобное связующее вещество, совокупность которых подвергнута термической обработке, чтобы обеспечить спекание гидрофобного связующего вещества указанной каталитической массы.

Вспененные металлы уже сейчас широко используют в производстве щелочных аккумуляторов в качестве подложек-коллекторов для электродов. Эти вспененные металлы изготавливают на основе органического пористого пузырчатого субстрата с открытыми порами. Предпочтительными субстратами являются вспененные, так называемые технические полиуретаны, показывающие хорошую регулярность структуры.

Наиболее широко используемые методы состоят в том, чтобы сообщить вспененному органическому материалу проводимость путем нанесения электронного проводника, а затем нанести металл с помощью одного или нескольких электрохимических процессов, после чего удалить термической обработкой все органические вещества, и наконец раскислить и подвергнуть отжигу нанесенные металл, сплав или несколько металлов, образующих конечную пористую структуру, которая должна по существу или полностью сохранить начальную пористость. Конкретно эти методы позволяют получать вспененные никель, медь или сплавы на основе этих металлов, которые можно использовать в рамках настоящего изобретения.

В рамках настоящего изобретения для рекомбинации газов, образующихся во время зарядки аккумулятора, применяемый вспененный металл играет двоякую роль: с одной стороны, он служит подложкой катализатора реакции, с другой стороны, он вносит вклад в обеспечение удаления теплоты, образующейся при рекомбинации водорода и кислорода.

Что касается рассеивания теплоты, то она обеспечивается излучением, конвекцией и теплопроводностью. Это рассеивание тем лучше, чем большей теплопроводностью обладает сам вспененный металл. Для улучшения этой характеристики рекомендовано в одном из воплощений изобретения использовать вспененную медь, так как этот металл обладает превосходной теплопроводностью.

Для такого воплощения было бы выгодно использовать вспененную медь или сплавы меди, которые можно недорого производить промышленным способом, как раскрыто во французском патенте №2737507.

Кроме того, необходимо, чтобы вспененный металл был бы химически инертен в условиях его применения и, в частности, как в условиях каталитической реакции и реагирующих газов, так и в щелочном электролите аккумулятора. С этой целью на поверхность ячеек вспененного металла из всех металлов или сплавов, которые не удовлетворяют этим условиям, можно нанести защитный слой.

В частности, при применении вспененной меди считается обычным, чтобы поверхность ее ячеек была бы покрыта наружным слоем, защищающим медь от коррозии, возникающей в присутствии кислорода. Этот защитный слой может быть, например, слоем никеля, который можно нанести преимущественно посредством электролиза и который показывает высокое качество долговременного покрытия, обеспечивает эффективную химическую защиту и хорошие температурные характеристики.

Так как циркуляция газов в пространстве, расположенном между верхом электродов и крышкой аккумулятора, ограничена, то важно сделать так, чтобы газы могли проникать внутрь каталитической структуры, чего можно добиться, кроме всего прочего, тем, чтобы расстояние между устройством и термическим коллектором, обеспечивающим выведение тепла наружу из аккумулятора, было бы как можно меньше.

Преимущество структуры вспененного типа по отношению к плоской или искривленной подложке или подложке с менее развитой поверхностью, такой как цельнорешетчатый металл, состоит в том, что она имеет большую рабочую плотность ячеек на единицу поверхности, нежели рабочая плотность менее обработанной поверхности, и очень хороший доступ к внутренней части структуры.

Следовательно, можно осуществить каталитическое устройство таким образом, чтобы катализатор был зафиксирован в ячейках вспененной подложки любым общепринятым способом и покрывал бы ячейки указанной вспененной подложки, полностью сохраняя ее повышенную пористость, которая позволит обеспечить легкую циркуляцию кислорода и водорода внутри подложки.

Рассеивание за счет теплопроводности, конечно, является основным способом удаления теплоты, образующейся при рекомбинации газов. В рамках изобретения и для того, чтобы способствовать эффективности этого способа рассеивания, можно прикрепить любым способом, в частности, за один из ее краев, закрытую каталитическую структуру к одной из клемм аккумулятора, который будет исполнять функцию коллектора отвода теплоты, для того, чтобы способствовать эффекту "радиатора", выполняемому электродами, прикрепленными к клеммам аккумулятора, и которые находятся в контакте с внешним воздухом. Часть каталитической структуры, находящаяся таким образом в контакте с одной из клемм аккумулятора, может быть освобождена от нанесения катализатора для лучшего теплопереноса между двумя металлическими поверхностями. Ее также можно ламинировать для получения лучшей поверхности контакта.

Аналогично можно прикрепить любым общеизвестным способом, особенно пайкой, всю или часть вспененного металла, в частности край или сторону, свободную от катализатора, к металлической детали или пластине, которая может составлять всю или часть крышки аккумулятора, чтобы способствовать удалению теплоты наружу из аккумулятора.

В случае использования корпуса и крышки из пластических материалов (нейлон, BS, NORYL®, ...) металлическая деталь или пластина может быть вставлена в крышку и сообщаться с пространством снаружи корпуса.

Вспененный пористый металл, используемый в качестве подложки катализатора в устройстве по изобретению, можно выбирать в широком диапазоне размеров пор и, в частности, от класса 30 РР1 (пор на линейный дюйм) включительно (средний диаметр пор около 0,8 мм) до класса 90 РР1 включительно (средний диаметр пор около 0,2 мм).

Можно использовать вспененные металлы по изобретению в очень широком диапазоне плотности; основные ограничения, накладываемые на материал, касаются, с одной стороны, необходимости сохранять в этой подложечной структуре достаточную открытую пористость, а с другой стороны, обладать достаточно эффективной сетью теплоотвода. Металл или сплав выбирают, принимая во внимание равным образом оба этих пункта.

Для начальных толщин вспененного металла перед возможным прессованием, обычно в диапазоне от одного до трех миллиметров, возможно использовать плотности в диапазоне от 200 до 1500 мг/см2 кажущейся поверхности.

Разумеется, можно, не выходя за рамки настоящего изобретения, выполнить устройство каталитической рекомбинации газов наложением нескольких слоев вспененного металла, из которых по меньшей мере один покрыт катализатором.

Катализаторы, наносимые на подложку из вспененного металла для того, чтобы образовать устройство каталитической рекомбинации по изобретению, суть те, которые позволяют катализировать реакцию между кислородом и водородом. Речь может идти о катализаторах на основе металлов платиновой группы, таких как, в частности, платина и палладий, при этом можно соединить эти металлы с формами угля или графита, в частности техническим углеродом.

Каталитическая масса состоит из смеси технического углерода, содержащей металл платиновой группы и гидрофобное связующее вещество, совокупность которых подвергнута термической обработке, чтобы обеспечить спекание гидрофобного связующего вещества указанной каталитической массы.

Предпочтительно каталитическая масса состоит из смеси технического углерода, на который нанесена платина. Предпочтительно внедрить каталитическую массу во вспененный металл прокаткой, прессованием, или пульверизацией.

Изобретение также относится к щелочному аккумулятору с цинковым анодом, характеризующимся тем, что он содержит внутри своего корпуса устройство каталитической рекомбинации газов, образующихся во время зарядки системы, состоящее из каталитической массы, нанесенной на поверхность пористого вспененного ячеистого металла, которая выполняет роль подложки катализатора и структуры теплового рассеивания.

Предпочтительно устройство каталитической рекомбинации газов прикреплено к одной из клемм или к металлической части крышки аккумулятора.

Ниже описаны четыре примера реализации металлической каталитической структуры для рекомбинации, которые позволяют оценить выгоду настоящего изобретения. Эти примеры следует понимать в иллюстративном смысле, как ни в коем случае не ограничивающие рамки изобретения.

Пример 1

Смешивают технический углерод, на который нанесена платина, в соотношении 10% мас./мас., с нефтепродуктом с точкой кипения 200°С. Добавляют ПТФЭ (политетрафторэтилен) в форме водной суспензии с содержанием 60% в соотношении 40% мас./мас. твердого вещества. Смесь разминают до получения пасты, содержащей каталитическую массу.

Кроме того, вырезают полосу вспененного никеля класса 45 PPI (средний размер пор около 0,6 мм), толщиной 2,5 мм, длиной 100 мм и шириной 15 мм, имеющий плотность 50 мг/см2 кажущейся поверхности.

Полученную пасту раскатывают в лист толщиной 1 мм и вырезают полосу длиной 100 мм и шириной 5 мм. Эту полосу помещают на полосу вспененного металла, центруют на ней и все вместе прокатывают до проникновения пасты во вспененный металл. Все вместе обрабатывают в атмосфере азота при 300°С в течение 10 минут, чтобы обеспечить спекание гидрофобного связующего вещества.

Полученную структуру сворачивают в форме спирали и помещают в элемент призматического аккумулятора NiZn, емкостью 30 А×Ч, содержащий уменьшенный объем электролита. Крышка аккумулятора оснащена прибором для измерения давления, позволяющим следить за изменением внутреннего давления элемента во время циклов зарядки и разрядки.

Один из краев вспененного металла прикреплен к одной из клемм аккумулятора так, чтобы исключить возможность контакта между спиралью и верхней частью сепараторов, с целью исключить любой риск поляризации каталитической структуры ионным градиентом. Можно избежать риск такого контакта посредством разделителей из органического материала.

Затем корпус аккумулятора закрывают. Аккумулятор испытывают при циклической работе в режиме С/4 по току, что составляет 7,5 А для аккумулятора 30 А×Ч, без контроля за напряжением элемента в конце зарядки. На чертеже показано изменение давления внутри аккумулятора без каталитической структуры для рекомбинации газов по изобретению - кривая 1А и с каталитической структурой для рекомбинации газов по изобретению - кривая 1В. Установлено, что каталитическая структура заметно улучшает рекомбинацию водорода с кислородом и позволяет сохранить низкое внутренне давление. Кривые 2А и 2В на чертеже соответствуют значениям напряжения аккумулятора во время циклов без каталитической структуры и с указанной структурой.

После более 10.000 часов функционирования не заметно увеличение давления внутри аккумулятора, связанно с потерей активности катализатора. Предельные значения давления, при которых возможно использовать каталитическую структуру по изобретению, являются совместимыми с функционированием призматического никель-цинкового аккумулятора с пластиковым корпусом, который может быть оборудован клапаном безопасности, рассчитанным на открывание при 2 бар (около 200 кПа) в герметичном режиме (без технического обслуживания).

Пример 2

Изготавливают водную суспензию технического углерода, на который нанесен палладий в соотношении 10% мас./мас. К смеси вода - технический углерод добавляют ПТФЭ в форме водной суспензии, в соотношении 30% мас./мас.

Суспензию фильтруют и смесь технический углерод - ПТФЭ промывают. После сушки полученный порошок суспензируют в воде и диспергируют посредством соникатора.

Используют вспененный никель класса 60 РР1 (средний размер пор около 0,4 мм), толщиной 2 мм, длиной 50 мм и шириной 15 мм, плотностью 55 мг/см2 кажущейся поверхности. Дисперсию предварительно полученной каталитической пудры напыляют с помощью пистолетного пульверизатора, используемого для хроматографии в тонком слое. Осуществляют несколько пульверизаций с сушкой между ними, которую можно осуществлять с помощью пистолета с горячим воздухом. Операцию осуществляют на обеих сторонах вспененного металла с целью обеспечить полное покрытие ячеек вспененного металла, однако без закрытия пор. Принимают меры к тому, чтобы предотвратить какое-либо попадание катализатора на один из краев куска вспененного металла на длину 10 мм.

Полученную таким образом структуру затем высушивают в сушильной камере при 100°С на воздухе, затем подвергают термической обработке при 300°С в атмосфере азота в течение 15 минут.

Каталитическую структуру помещают в никель-цинковый аккумулятор, подобный тому, который описан в Примере 1, так, чтобы край куска, не покрытый катализатором, был присоединен к одному из полюсов с помощью припаивания к клемме, расположенной внутри аккумулятора. В условиях циклической работы, идентичных описанным выше, изменения внутреннего давления почти соответствуют таковым на кривой 1В чертежа, оставаясь ниже 2 бар (около 200 кПа).

Пример 3

Изготавливают каталитическую структуру по Примеру 2, край вспененного металла, свободный от катализатора, точечно припаивают к металлической пластине, которую предварительно вставляют в нейлоновую крышку корпуса.

В условиях циклической работы, идентичных раскрытым в Примере 1, изменения внутреннего давления сходны с таковыми на кривой 1В чертежа.

Пример 4

Изготавливают каталитическую структуру согласно изобретению, применяя методику, описанную в Примере 1, с заменой вспененного никеля класса 45 PPI вспененной медью того же класса, но с плотностью 35 мг/см2, на которую осуществляют электролизом нанесение никелевого защитного слоя плотностью 20 мг/см2.

В условиях опыта, идентичных описанным в Примере 1, установлено, что внутреннее давление аккумулятора и в этом случае изменяется согласно кривой 1В на чертеже.

Разумеется, изобретение не ограничивается отдельными вышеизложенными воплощениями, которые были описаны в качестве примеров. Изобретение не ограничено приведенными иллюстрациями, а включает все возможные варианты.

| название | год | авторы | номер документа |

|---|---|---|---|

| НОВЫЙ СЕРЕБРЯНЫЙ ПОЛОЖИТЕЛЬНЫЙ ЭЛЕКТРОД ДЛЯ ЩЕЛОЧНЫХ АККУМУЛЯТОРНЫХ БАТАРЕЙ | 2007 |

|

RU2428768C2 |

| КАТАЛИТИЧЕСКИЙ ВОЗДУШНЫЙ КАТОД ДЛЯ МЕТАЛЛОВОЗДУШНЫХ АККУМУЛЯТОРОВ | 2000 |

|

RU2236067C2 |

| Щелочной вторичный электрохимический генератор с цинковым электродом | 2020 |

|

RU2811938C2 |

| ГАЗОДИФФУЗИОННЫЙ ЭЛЕКТРОД ДЛЯ ЯЧЕЕК С ПЕРКОЛЯЦИЕЙ ЭЛЕКТРОЛИТА | 2007 |

|

RU2423555C2 |

| СПОСОБ ЗАРЯДКИ ВОЗДУШНО-ЦИНКОВОГО ЭЛЕМЕНТА С ОГРАНИЧЕННЫМ ПОТЕНЦИАЛОМ | 2013 |

|

RU2615987C2 |

| ГЕРМЕТИЧНЫЙ ЩЕЛОЧНОЙ ХИМИЧЕСКИЙ ИСТОЧНИК ТОКА | 1995 |

|

RU2075800C1 |

| ЦИНКОВЫЙ АНОД | 2003 |

|

RU2335482C2 |

| ГЕРМЕТИЧНЫЙ НИКЕЛЬ-КАДМИЕВЫЙ АККУМУЛЯТОР | 1999 |

|

RU2168810C2 |

| ПЕРЕЗАРЯЖАЕМЫЙ ЭЛЕКТРОХИМИЧЕСКИЙ ЭЛЕМЕНТ | 1994 |

|

RU2126193C1 |

| СПОСОБ ЭЛЕКТРОЛИЗА ВОДНЫХ РАСТВОРОВ ХЛОРИСТОВОДОРОДНОЙ КИСЛОТЫ | 1997 |

|

RU2169795C2 |

Изобретение относится к устройству для каталитической рекомбинации газов (УКРГ) в щелочных аккумуляторах с укороченным цинковым анодом. Согласно изобретению устройство для УКРГ, образующихся при зарядке щелочного аккумулятора с цинковым анодом, характеризуется тем, что оно содержит каталитическую массу, нанесенную на пористый ячеистый вспененный металл, выполняющий роль подложки катализатора и теплорассеивающей структуры, причем указанная каталитическая масса содержит технический углерод, включающий металл платиновой группы и гидрофобное связующее вещество, совокупность которых подвергнута тепловой обработке, чтобы обеспечить спекание гидрофобного связующего вещества указанной каталитической массы. Указанное устройство предпочтительно соединено с одной из клемм аккумулятора или с какой либо металлической деталью, являющейся частью крышки корпуса аккумулятора, чтобы способствовать термическому рассеиванию выделяющейся теплоты. Техническим результатом изобретения является поддержание в течение длительного времени в циклах зарядки и разрядки ограниченного давления, особенно в конструкциях, предполагающих отсутствие технического обслуживания. 2 н. и 11 з.п. ф-лы, 1 ил.

| Дорожная спиртовая кухня | 1918 |

|

SU98A1 |

| Устройство для автоматического регулирования заряда аккумуляторной батареи | 1973 |

|

SU458922A1 |

| US 5069988 A, 03.12.1991 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

2009-01-10—Публикация

2005-02-02—Подача