Изобретение относится к области физико-химического анализа и может быть использовано для контроля качества оксидных покрытий на поверхностях металлов.

Наиболее широко в настоящее время изучены и используются МДО покрытия (оксидные покрытия, полученные методом микродугового оксидирования) на алюминии и его сплавах. Настоящее изобретение преимущественно относится к определению сквозной пористости для МДО покрытий на алюминии и его сплавах. Возможно также использование данного метода применительно к МДО покрытиям на титане, цирконии, магнии.

Данная заявка может быть полезна для определения качества получаемых микродуговых (МДО) покрытий путём определения их сквозной пористости с целью выявления склонности к коррозии, а также целесообразности обработки сквозных пор (пора, протяжённая от поверхности покрытия до основы, подложки) другими материалами, например, заполнения их полимерами. Данная заявка может быть применена для определения сквозной пористости, площади сквозных пор любых других электро непроводящих (изоляционных) неорганических покрытий. Следует отметить, что наряду с огромной важностью данной характеристики покрытий, определение сквозной пористости невозможно прямыми методами. Общая площадь пор, выходящих на поверхность, не совпадает с площадью сквозных пор. Наружные поры могут быть глухими и иметь площадь, сильно отличающуюся от таковой на глубине. Данный способ может быть пригоден для покрытий, имеющих толщину не менее 1 мкм. Для более тонких покрытий существуют другие способы определения. Способ является относительно простым, не требует сложного дорогостоящего оборудования и занимает немного времени. Способ также является достаточно точным.

Как известно МДО покрытия имеют достаточно высокие значения сквозной пористости (те поры, которые идут до основного металла, не следует путать с объёмной пористостью), от десятых процента до десятков процента. С другой стороны, сквозная пористость ответственна за склонность покрытий к коррозии. По сквозным порам покрытия происходит диффузия агентов коррозионно-активных среды к поверхности металла и их взаимодействие с ним. Например, коррозия на дне сквозной поры может привести к разрушению части (очагов разрушения) или всего покрытия за счет протекания коррозионного процесса сначала на дне сквозной поры, затем проникновения его под покрытие. Данная заявка предполагает определение сквозной пористости в процентном соотношении для определения склонности полученных покрытий к коррозии.

Известны различные способы определения сквозной пористости защитных покрытий.

Одним из них является метод растворения стальных образцов с покрытиями в электролите, где величину пористости покрытия определяют по току, протекающему между электролитом и подложкой [1], или по содержанию железа в растворе и с помощью калибровочной зависимости определяют пористость покрытия. Данные способ относятся к определению пористости металлов и сплавов преимущественно на основе железа и других металлов, на поверхности которых образуются относительно слабо защитные (более дефектные) с точки зрения коррозии оксидные пленки, которыми можно пренебречь при электрохимическом сравнении плотностей тока образца с покрытием и без с целью определения сквозной пористости. На поверхности вентильных металлов, к которым относятся алюминий, титан, цирконий, гафний, тантал образуются высоко качественные оксидные слои с р-n переходом. Также диоксид титана является диэлектриком в отличие от оксидов железа, которые являются полупроводниками. К тому же в процессе МДО происходит сильное окисление поверхности на дне сквозных пор, что не позволяет получить достоверные результаты при сравнении электрохимических показателей образцов с МДО покрытием и без него.

Известен способ выявления сквозной пористости с помощью качественных реакций на катион растворяющегося металла [2]. Проводится обработка испытуемого образца с покрытием специальным раствором, который проникает через сквозные поры и взаимодействует с металлом основы, образуя хорошо видимые продукты реакции. Таким качественным реактивом на катионы железа является гексацианоферрат калия К4 [Fe(CN)6]. Полученные таким образом точки коррозии визуально подсчитывают для определения величины пористости.К недостаткам этих способов является невозможность определения сквозной пористости из-за значительных толщин МДО покрытий, также невозможность применения данного реактива для алюминия, титана, циркония.

Известен способ определения пористости оксидных покрытий на сталях [3], включающий обработку образца химическим реагентом с радионуклидом кобальт-60, с последующей промывкой образца обессоленной водой в течение 5-15 мин, измерение остаточной радиоактивности образцов с покрытием и без покрытия по ɣ-излучению и расчете пористости, отличающийся тем, что в качестве химического реагента используют водный раствор нитрата никеля 2÷5 г/л и 10-4÷10-3 Ки/л радионуклида Со60 и обработку проводят в течение 1-2 ч.

К недостаткам способа следует отнести необходимость помещения реактива в реактор, наличие специального оборудования для замера радиоактивности, специально обученного персонала, имеющего доступ к работе с радиоактивностью, а также возможность определения пористости только для железосодержащих металлов и сплавов.

Наиболее близким к изобретению является способ определения сквозной пористости МДО покрытий на алюминии и титане[4]. Cуть способа состоит в нанесении меди или серебра на дно сквозных пор МДО покрытия и затем смещение потенциала на 10÷20 мВ отрицательнее потенциала коррозии и сравнение плотностей и тока на покрытии и чистом образце. К недостаткам данного способа следует отнести поляризацию в катодную область потенциалов, где сравнение плотностей тока для образца с МДО покрытием и без затруднительно, так как плотность тока будет существенно изменяться с изменением потенциала, то есть углы наклона поляризационных кривых с покрытием и без будут различаться. Таким образом, не понятно, при каком значении потенциала необходимо проводить сравнение.

Также непонятно осаждается ли покрытие на всю поверхность сквозных пор, так как поверхность внутри сквозных пор сильно окислена, например, для титана диоксидом титана, который, как известно, является диэлектриком. При заполнении сквозной поры металлическим покрытием будет происходить его рост, что будет изменять профиль, и соответственно, площадь “донышка” конкретной сквозной поры.

Сравнение образцов с покрытием и без при смещении потенциала на 10÷20 мВ может быть невозможно, так как ввиду статистических различий потенциал коррозии на образцах может различаться более, чем на 20 мВ. Данный способ также требует несколько дополнительных реактивов, что также затрудняет его осуществление.

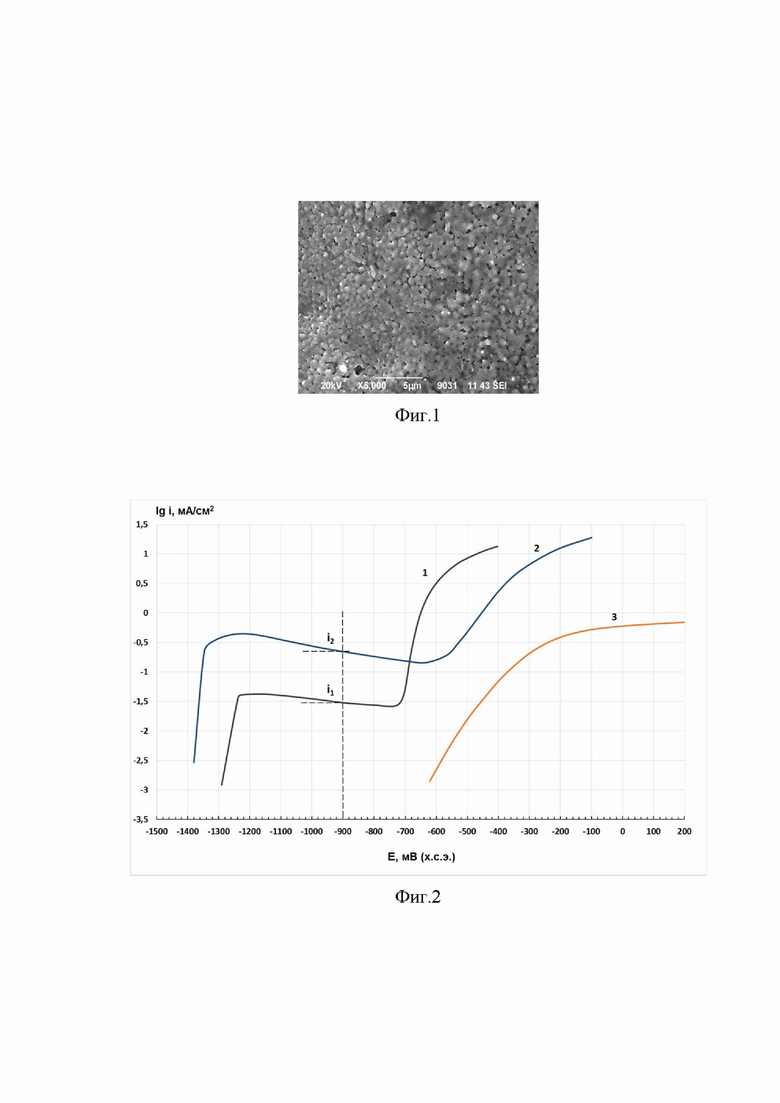

Оксидные покрытия, полученные МДО обработкой, являются достаточно пористыми (Фиг.1), в том числе обладают и сквозной пористостью, и при этом дно сквозных пор является сильно окисленным, что является особенностью процесса. Оксид на дне сквозной поря затрудняет правильное определение процента сквозной пористости какими-либо методами, в том числе и электрохимическими.

Технический результат заявленного изобретения позволяет увеличить достоверность получаемых результатов при относительной простоте способа и расширяет арсенал технических средств аналогичного назначения.

Техническим решением данной проблемы является относительно простой и недорогой экспресс метод определения сквозной пористости МДО покрытий путём предварительной катодной обработки в одном и том же простом дешевом однокомпонентном электролите образца с МДО покрытием и без него, и дальнейших электрохимических поляризационных измерений.

Технический результат заявленного изобретения достигается тем, что экспресс-способ определения сквозной пористости оксидных непроводящих микродуговых покрытий на вентильных металлах и сплавах путем электрохимических измерений при помощи прибора, задающего потенциал и определяющего значения тока, заключающийся в получении поляризационных кривых на основном металле без покрытия и образце с микродуговым покрытием, отличающийся тем, что проводят предварительную катодную обработку на образце с микродуговым покрытием при фиксированном катодном (отрицательном) потенциале, а сквозную пористость микродугового покрытия определяют путём вычисления отношения значения плотности тока для образца с покрытием к значению плотности тока на основном металле или сплаве при выбранном одном и том же фиксированном анодном (положительном) значении потенциала.

При этом проводят предварительную катодную обработку на образце с микродуговым покрытием при фиксированном катодном (отрицательном) потенциале в интервале значений от -0,6÷-2,0 В (х.с.э) в течение 15-30 минут.

Проводят предварительную катодную обработку металла без покрытия в течение 5-15 минут при катодном (отрицательном) потенциале в интервале значений от -0,6÷-2,0 В (х.с.э.). перед снятием анодной поляризационной кривой.

Предварительную катодную обработку перед электрохимическими измерениями проводят в гальваностатическом режиме при фиксированной плотности тока 0,1-1mA/см2.

Совокупность приведённых операций является неотъемлемым и единым целым, и невозможно исключить одну из операций для достижения технического решения.

Сущность заявленного изобретения в дальнейшемпоясняется подробным описанием, примерами и фигурами, на которых изображено следующее:

Фиг. 1 – Фотогорафия поверхности МДО покрытия, свидетельствующая о наличие большого количества пор, выходящих на поверхность.

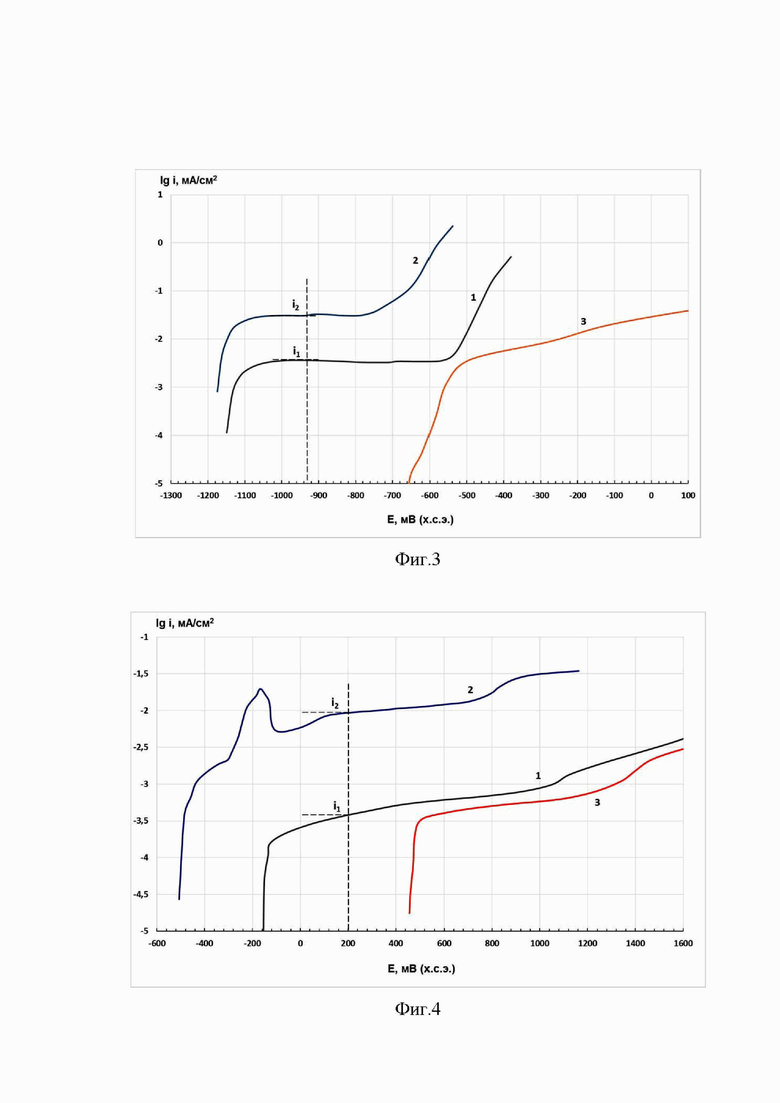

Фиг. 2 – Анодные поляризационные кривые сплава АМГ6 в 3%NaCl с МДО покрытием.

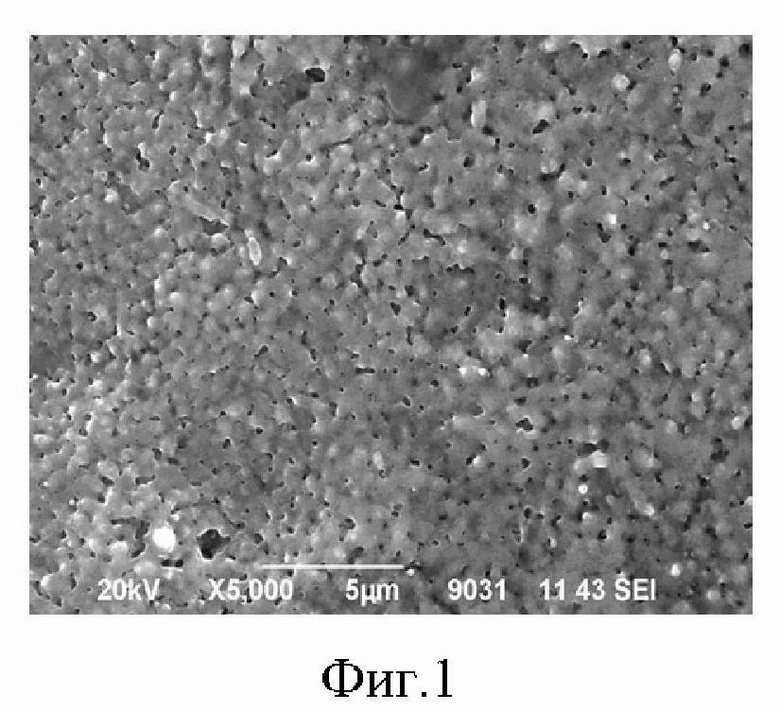

Фиг. 3 – Анодные поляризационные кривые сплава Д16 в 3%NaCl с МДО покрытием.

Фиг. 4 – Анодные поляризационные кривые титана ВТ1-0 в 3%NaCl с МДО покрытием.

Суть предложения состоит в том, что предварительно на образце с МДО покрытием проводят катодную обработку для удаления оксида со дна сквозных пор, а затем с помощью электрохимической потенциометрии производят сравнение плотностей токов на металле (основе) без МДО покрытия и с МДО покрытием. Считается, что большая часть поверхности в случае МДО покрытия изолирована электронепроводящим оксидным покрытием, имеющим сквозные поры, проходящие до основного металла, через дно(основание) которых и осуществляется электрохимический контакт со вспомогательным электродом и электродом сравнения.

Предлагаемый способ можно описать последовательностью следующих операций:

1. Площади всех исследуемых образцов (с покрытием и без) желательно должны быть равны или приведены к одному значению (единице площади).

2. С помощью потенциостата навязывают потенциал на образце без покрытия и проводят выдержку при -0,6÷-2В (катодном значении потенциале), где идёт выделение водорода, в течение 15÷30 минут для восстановления воздушной оксидной пленки на поверхности.

3. Снимают потенциодинамическую (гальваностатическую) поляризационную кривую на чистом металле, например в 3% NaCl, из катодной области потенциалов в анодную.

4. Далее берут образец с оксидным непроводящим покрытием, например МДО-покрытием и проводят выдержку в катодной области в том же растворе, что и для “чистого” металла. Почти в каждой заводской лаборатории есть потенциостат, работающий по трёхэлектродной схеме, электрод сравнения для определения потенциала, вспомогательный электрод для навязывания потенциала и рабочий электрод, в данном случае образец с МДО покрытием. Регистратор производит запись в компьютер или выводит на табло значения изменяющихся параметров, тока и потенциала (Фиг.2,3 и 4).

Выдержка при -0,6÷-2В (катодном) потенциале, где идёт выделение водорода, в течение 15–30 минут для восстановления оксидной пленки в сквозных порах покрытия. Время катодной обработки зависит как от состава основы, так и толщины оксидного покрытия (времени формирования покрытия, напряжения, состава электролита) и характера пор, их формы, длины, ширины и т.д.

Как альтернатива предварительной катодной обработке при фиксированном потенциале перед снятием анодных поляризационных кривых возможна катодная обработка при фиксированной катодной плотности тока в интервале значений 0,1÷1 mА/см2. При более низких значениях плотности тока невозможно эффективное восстановление оксидной пленки, а при более высоких происходят лишние затраты электроэнергии, а также часто затруднительно с помощью прибора поддерживать такие значения плотностей тока.

Далее проводят поляризацию из катодной области в анодную с той же скоростью развертки (либо получают зависимость в гальваностатическом режиме), что и на образце без покрытия, или сразу навязывают потенциал в анодной области, если заранее определена область, где ток не зависит от потенциала. Затем при выбранном фиксированном потенциале проводят сравнение значений плотности тока для чистого металла и образца с покрытием. Соотношение и будет определять сквозную пористость покрытия. Интервал потенциалов в анодной области составляет примерно от -1,2 В до +1В по х.с.э. (хлор-серебряному электроду), так как положительнее начинается выделение кислорода.

Сквозная пористость данным способом будет определена в процентах.

Если снимать потенциодинамическую поляризационную кривую, то необходимо выбрать в анодной области значение потенциала для “разреза”, то есть фиксированное значение потенциала, при котором будем проводиться сравнение и вычисляться соотношение плотности тока образца с МДО покрытием и без него, что соответствует значению сквозной пористости в процентном соотношении. Как видно из примеров 1, 2, 3 (Фиг.2,3,4) определённые значения сквозной пористости покрытий при различных потенциалах находятся в пределах точности измерений экспериментов.

На дне сквозной поры оксид должен быть восстановлен. Считаем, что протекают одни и те же анодные реакции как на покрытии, так и на “чистом” металле, основе покрытия.

В случае отсутствия предварительной катодной обработки МДО покрытия металл на дне сквозной поры будет окислен и при анодной поляризации данная оксидная пленка будет искажать результат, то есть занижать реальную сквозную пористость. (Фиг.2,3, 4 зависимость 3).

Время катодной обработки, потенциалы и плотности тока выбраны из целесообразности восстановления оксидной ленки на дне сквозных пор.

В случае, если не проведена предварительная механическая подготовка поверхности образца без покрытия (например, обработка наждачной бумагой разной зернистости) желательно проводить предварительную катодную обработку металла без покрытия в течение 5÷15 минут при катодном (отрицательном) потенциале в интервале значений от -0,6÷-2,0 В (х.с.э.). перед снятием анодной поляризационной кривой.

Данные, полученные с помощью предлагаемого способа, дают возможность контролировать такое важное свойство как сквозная пористость получаемых микродуговым оксидированием покрытий и тем самым даёт возможность оптимизировать их коррозионную устойчивость.

Пример 1.

Было сформировано МДО покрытие на сплаве АМГ6 на переменном токе при максимуме в анодном полупериоде 550 В и катодном -110 В в электролите состава 2 г/л КОН и 11 г/л Na2SiO3 в течение 5 минут.

Проведена катодная обработка сплава с МДО покрытием в течение 20 минут в 3% NaCl при потенциале -2,0 В. С поверхности наблюдается выделение водорода в виде пузырьков.

Затем получена анодная поляризационная кривая (Фиг.2, зависимость 1). На образце без покрытия также получена анодная поляризационная кривая (Фиг.2, зависимость 2).

Проведён условный разрез при потенциалах -800, -1000 и -1200 мВ и получены значения сквозной пористости в % по отношению плотностей токов ὶ1/ὶ2 на анодных кривых с покрытием после катодной обработки и без покрытия. Они соответствуют значениям 13,5%, 10, 3% и 9, 5%.

Видно, что в области значений потенциалов от -750 мВ до -1200 мВ поляризационная кривая с МДО покрытием “копирует” кривую без покрытия, но при значительно меньших значениях плотности тока. То есть имеется область значений потенциалов в анодной области, где можно проводить сравнение плотностей тока для определения сквозной пористости. При смещении потенциала к более положительным значениям идет существенный рост значений анодного тока и анализ пористости на этом участке будет некорректным.

На зависимости 3 Фиг.2 показана анодная поляризационная кривая на образце с покрытием, полученном в аналогичных условиях, но без катодной обработки. Видно, что потенциал коррозии и сама зависимость находятся намного положительнее и какие-либо измерения и сравнения проводить не корректно.

Пример 2.

Было сформировано МДО покрытие на сплаве Д16 в течение 30 минут на переменном токе при максимуме в анодном полупериоде 440 В и катодном -110 В в электролите состава 2 г/л КОН и 19 г/л Na2SiO3.

Проведена катодная обработка сплава с МДО покрытием в течение 15 минут в 3% NaCl при катодной плотности тока 1 mA/см2. С поверхности наблюдается обильное выделение газа. Затем получена анодная поляризационная кривая (Фиг.3, зависимость 1). На образце без покрытия также получена анодная поляризационная кривая (Фиг.3, зависимость 2). Проведён условный разрез при потенциале -800,-900 и-1000 мВ и получены значения сквозной пористости в % по соотношению плотностей токов ὶ1/ὶ2 на анодных кривых с покрытием после катодной обработки и без покрытия. Они соответствуют значениям 10,7%, 11, 1% и 11, 5%.

Видно, что имеется область значений потенциалов от -800 мВ

до -1000 мВ в анодной области, где можно проводить сравнение плотностей тока для определения сквозной пористости. При смещении потенциала к более положительным значениям идет существенный рост значений анодного тока и сравнение будет некорректным.

На зависимости 3 Фиг.1 показана анодная поляризационная кривая на образце с МДО покрытием, полученном в аналогичных условиях, но без катодной обработки. Видно, что потенциал коррозии и сама зависимость находятся намного положительнее и какие-либо измерения и сравнения проводить не корректно.

Пример 3.

Было сформировано МДО покрытие на титане ВТ1-0 в течение 60 минут на переменном токе при максимуме в анодном полупериоде 400 В и катодном -100 В в электролите состава 2 г/л КОН и 11 г/л Na2SiO3.

Проведена катодная обработка сплава с МДО покрытием в течение 15 минут в 3% NaCl при потенциале -1,7 В. С поверхности наблюдается обильное выделение газа. Затем получена анодная поляризационная кривая (Фиг.4, зависимость 1). На образце без покрытия также получена анодная поляризаицонная кривая (Фиг.4, зависимость 2). Проведён условный разрез при потенциале 200,400 и 600 мВ и получены значения сквозной пористости в % по соотношению плотностей токов ὶ1/ὶ2 на анодных кривых с покрытием после катодной обработки и без покрытия. Они соответствуют значениям 4,6%, 4, 9% и 5, 0%.

Видно, что имеется область значений потенциалов от 0 мВ до +700 мВ в анодной области, где можно проводить сравнение плотностей тока для определения сквозной пористости. При смещении потенциала к более положительным значениям идет существенный рост значений анодного тока и сравнение будет некорректным.

На зависимости 3 Фиг.4 показана анодная поляризационная кривая на образце с покрытием, полученном в аналогичных условиях, но без катодной обработки. Видно, что потенциал коррозии и сама зависимость находятся намного положительнее и какие-либо измерения и сравнения проводить не корректно.

Литература.

1. Кацер И.М., Галкин Д.П., Розенфельд И.Х. и др. Защита металлов, 1975, 1, с. 109-111.

2. Вагиславов П.М., Шмелева Н.М. Контроль электролитов и покрытий. -Л.: Машиностроение, 1985, с. 65-71.

3. Гусаров В.И., Слепоконь Ю.И., Прозоров В.В., Лысенко А.А., Ряхин В.М., Павленко В.И.Способ определения сквозной пористости оксидных покрытий сталей. RU 2196975.2000 г.

4. SU АС №1239556 1986 г. Б.И. №23.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки титана и его сплавов с целью повышения его коррозионной стойкости и электролит для микродугового оксидирования титана и его сплавов с целью повышения коррозионной стойкости | 2021 |

|

RU2756672C1 |

| Теплопередающая стенка теплообменника и способ формирования покрытия для интенсификации теплообмена теплопередающей стенки теплообменника | 2021 |

|

RU2793671C2 |

| СПОСОБ ПОЛУЧЕНИЯ БЕСПОРИСТОГО КОМПОЗИЦИОННОГО ПОКРЫТИЯ | 2019 |

|

RU2713763C1 |

| Способ определения сквозной пористости анодизационных покрытий | 1984 |

|

SU1239556A1 |

| СПОСОБ МОДИФИЦИРОВАНИЯ ПОВЕРХНОСТИ МЕДИЦИНСКИХ ИЗДЕЛИЙ (ВАРИАНТЫ) | 2000 |

|

RU2206642C2 |

| Композиционный малорастворимый рениевый электрод многофункционального назначения и способ его получения | 2021 |

|

RU2759381C1 |

| Электрод многофункционального назначения на титане с надежным электрическим контактом и способ его получения | 2021 |

|

RU2757638C1 |

| Способ формирования теплообменной поверхности с комбинированным пористым покрытием и теплообменная поверхность, полученная таким способом | 2018 |

|

RU2806750C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ НА СПЛАВАХ МАГНИЯ | 2013 |

|

RU2543580C1 |

| Способ получения композиционных покрытий на вентильных металлах и их сплавах | 2022 |

|

RU2787330C1 |

Изобретение относится к области физико-химического анализа и может быть использовано для контроля качества оксидных покрытий на поверхностях металлов. Экспресс-способ определения сквозной пористости оксидных непроводящих микродуговых покрытий на вентильных металлах и сплавах путем электрохимических измерений при помощи прибора, задающего потенциал и определяющего значения тока, заключается в получении поляризационных кривых на основном металле без покрытия и образце с микродуговым покрытием. При этом проводят предварительную катодную обработку на образце с микродуговым покрытием при фиксированном катодном (отрицательном) потенциале, а сквозную пористость микродугового покрытия определяют путём вычисления отношения значения плотности тока для образца с покрытием к значению плотности тока на основном металле или сплаве при выбранном одном и том же фиксированном анодном (положительном) значении потенциала. Техническим результатом является увеличение достоверности получаемых результатов и расширяет арсенал технических средств аналогичного назначения. 3 з.п. ф-лы, 4 ил.

1. Экспресс-способ определения сквозной пористости оксидных непроводящих микродуговых покрытий на вентильных металлах и сплавах путем электрохимических измерений при помощи прибора, задающего потенциал и определяющего значения тока, заключающийся в получении поляризационных кривых на основном металле без покрытия и образце с микродуговым покрытием, отличающийся тем, что проводят предварительную катодную обработку на образце с микродуговым покрытием при фиксированном катодном (отрицательном) потенциале, а сквозную пористость микродугового покрытия определяют путём вычисления отношения значения плотности тока для образца с покрытием к значению плотности тока на основном металле или сплаве при выбранном одном и том же фиксированном анодном (положительном) значении потенциала.

2. Способ по п. 1, отличающийся тем, что проводят предварительную катодную обработку на образце с микродуговым покрытием при фиксированном катодном (отрицательном) потенциале в интервале значений от -0,6÷-2,0 В (хлор-серебряный электрод) в течение 15-30 минут.

3. Способ по п. 1, отличающийся тем, что проводят предварительную катодную обработку металла без покрытия в течение 5-15 минут при катодном (отрицательном) потенциале в интервале значений от -0,6÷-2,0 В (хлор-серебряный электрод) перед снятием анодной поляризационной кривой.

4. Способ по п. 1, отличающийся тем, что предварительную катодную обработку перед электрохимическими измерениями проводят в гальваностатическом режиме при фиксированной плотности тока 0,1-1 мA/см2.

| Способ определения сквозной пористости анодизационных покрытий | 1984 |

|

SU1239556A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СКВОЗНОЙ ПОРИСТОСТИ ОКСИДНЫХ ПОКРЫТИЙ СТАЛЕЙ | 2000 |

|

RU2196975C2 |

| Способ определения объемной пористости защитных покрытий | 1986 |

|

SU1356699A1 |

| US 3719884 A1, 06.03.1973. | |||

Авторы

Даты

2023-05-17—Публикация

2022-12-21—Подача