(54) ПАСТА ДЛЯ МЕТАЛЛИЗАЦИИ КЕРАМИКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Паста для металлизации керамики | 1977 |

|

SU660095A1 |

| Паста для металлизации керамики | 1976 |

|

SU744741A1 |

| ТОКОПРОВОДЯЩАЯ ПАСТА ДЛЯ МЕТАЛЛИЗАЦИИ НЕОБОЖЕННОЙ ВИСМУТСОДЕРЖАЩЕЙ КЕРАМИКИ | 1992 |

|

RU2006077C1 |

| Состав для металлизации необожженной керамики | 1981 |

|

SU1014820A1 |

| ОРГАНИЧЕСКОЕ СВЯЗУЮЩЕЕ ДЛЯ МЕТАЛЛИЗАЦИОННЫХ ПАСТ НАРУЖНЫХ ЭЛЕКТРОДОВ МНОГОСЛОЙНЫХ КЕРАМИЧЕСКИХ КОНДЕНСАТОРОВ | 1990 |

|

RU2018183C1 |

| Паста для металлизации необожженной висмутсодержащей керамики | 1980 |

|

SU939428A1 |

| Паяльная паста | 1979 |

|

SU870042A1 |

| ОРГАНИЧЕСКОЕ СВЯЗУЮЩЕЕ МЕТАЛЛИЗАЦИОННЫХ ПАСТ ДЛЯ ТОКОПРОВОДЯЩИХ ПОКРЫТИЙ | 1992 |

|

RU2026575C1 |

| ПАСТА ДЛЯ МЕТАЛЛИЗАЦИИ КОНДЕНСАТОРОВ | 1973 |

|

SU387449A1 |

| ТОКОПРОВОДЯЩАЯ ПАСТА | 1992 |

|

RU2007765C1 |

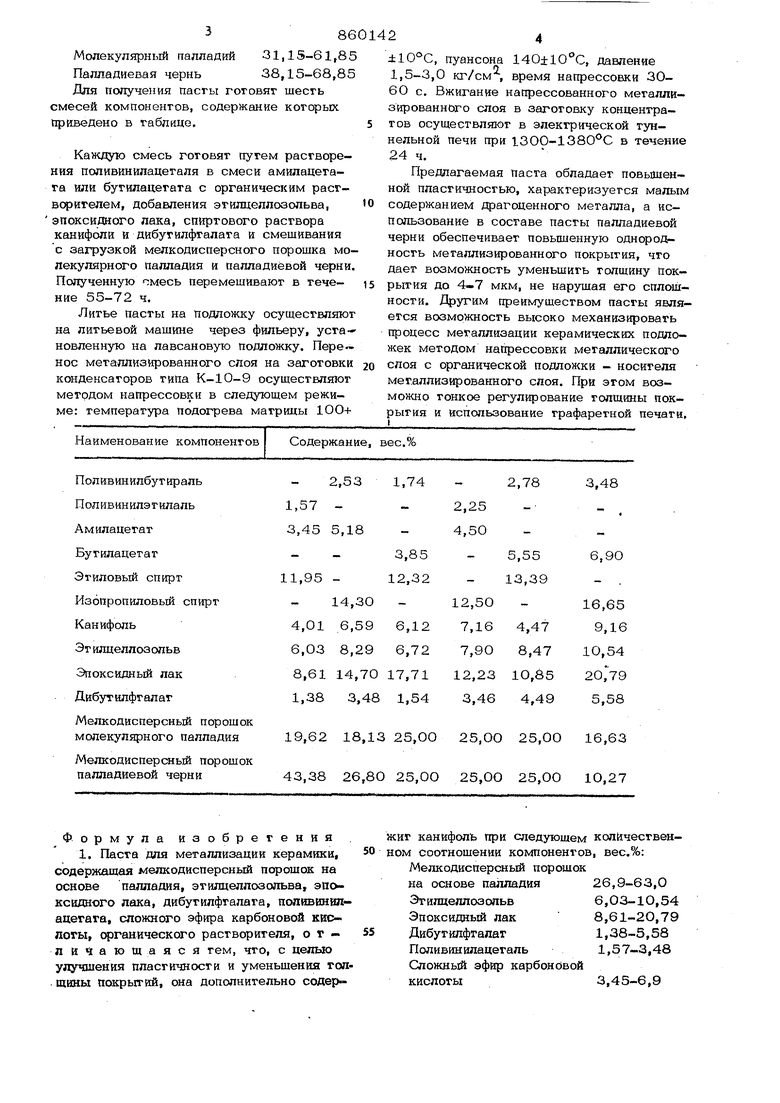

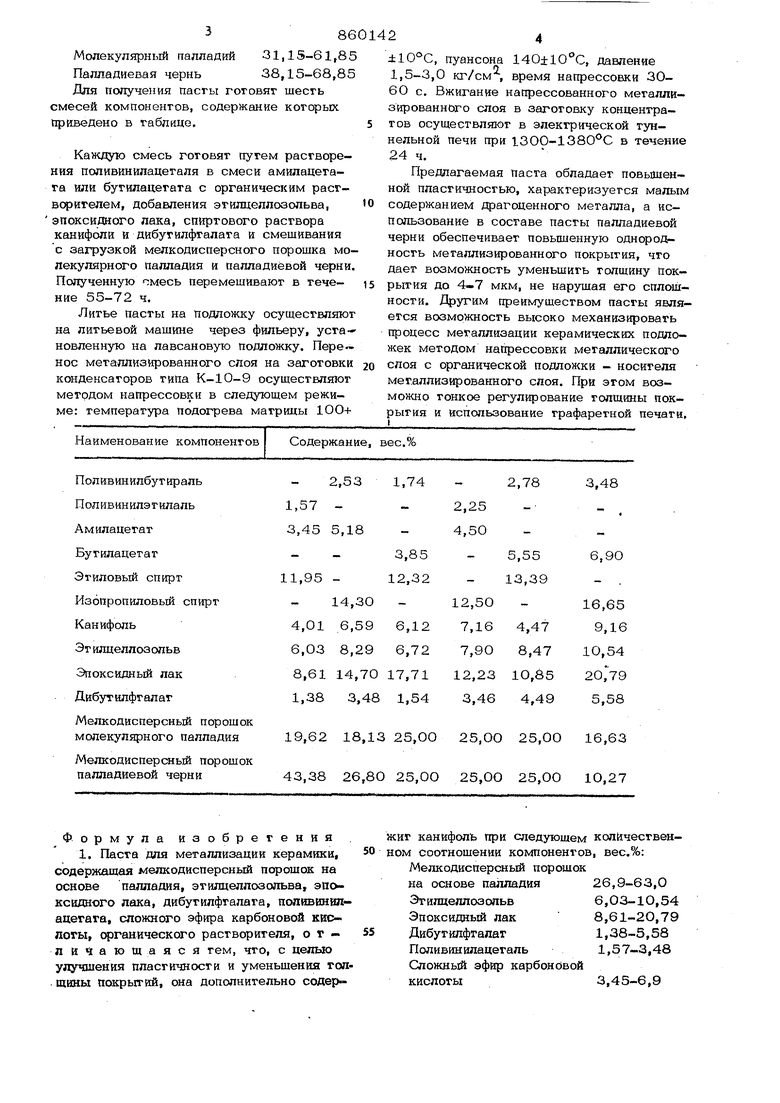

Изобретение огносигся к технологии мегаппизации керамических изделий и мо жег быгь использовано для изгоговления пленочных конденсагоров. Извесгна пасга для мегалпнзацни кера мики, содержащая мелкодисперсный порошок серебра, попивинилацегаль, эмилацегаг, этиловый спирг, триэтаноламин и дибугилфгалаг ij. К недостаткам этой пасты относятся низкая пластичность и большая толщина металлизированного покрытия. Наиболее близкой к предлагаемой по технической сущности является П.ота для металлизации керамики, содержащей меп. кодисперсный порошок на основе аалладия, этилцеллозольва, эпоксидного пака, дибутилфталата, сложного эфира карбшово кислоты и органического растворителя Ц Недостаток известной пасты - низкая пластичность и большая толщина мегешдн- аированного покрытия. Цель изобретения - улучшение штсгич ности я уменьшение толщины покрытий. Указанная цель достигается тем, что известная паста, содержащая мелкодисперсный порошок на основе палладия, этилцеллозольва, эпоксидного лака дибутилфталага, поливинилацеталя, сложного эфира карбоновой кислоты и с ганического растворители, дополнительно содержит канифоль при следующем количественном соо«чношении компонентов, вес.%: Мелкодисперсный порошок 26,9-63,0 на основе палладия. 6,03-10,54 Этилцеллозольв 8,61-20,79 Эпоксидный лак 1,38-5,58 Дибутилфталат 1,57-3,48 Поливинилацеталь Сложный эфир карбоновой 3,45--6,9 кислоты С ганический растворитель 11,95-16,6 Канифоль4,01-9,16 Гфн эгом в качестве мелкодисперсного на основе палладия паста содержит молекулярный палладий и палладиевую че{Я{ь 1фв следующем соотношении компонентов, вес.%: 386 Молекул5фный палладий 31,15-61,85 Палладиевая чернь38,15-68,85 Для получения пасгы гоговяг шесгь смесей компонентов, содержание которых приведено в таблице. Каждую смесь готовят путем растворения поливинилацеталя в смеси амилацетата или бугилац.етата с органическим растворителем, добавления этилцеллозольва, эпоксидаого лака, саиртового раствора канифсзли и ДИбутилфталата и смешивания с загрузкой мелкодисперсного порошка молекулярного палладия и палладиёвой черни. Полученную смесь перемешивают в течение 55-72 ч. Лигье пасты на подложку осуществляют на литьевой машине через фильеру, установленную на лавсановую подложку. Пере нос металлизированного слоя на заготовки конденсаторов типа К-10-9 осуществляют методом напрессовки в следующем режиме: температура подогрева матрицы 1ОО+ Мелкодисперсный порошок палладиёвой черни 43,38 26,8О

Формула изобретения 1. Паста для металлизации керамики, содержащая мелкодисперсньШ порошок на основе палладия, этилцеллозольва, эпоксидного лака, ДИбутилфталата, поливинйпацегага, сложного эфира карбоновой кйслогы, органического растворителя, о т л ичающаяся тем, что, с целью улучшения пластичности и уменьшения гол. щины покрытий, она дополнительно содержит канифоль при следующем

колИчествен, вес.%: ном соотношении компонентов

Мелкодисперсный порошок

26,9-63,0

на основе палладия

6,03-10,54

Этилцеллоаопьв

8,61-20,79

Эпоксидный лак

1,38-5,58 Дибутилфгалаг

1,57-3,48

Поливинилацеталь

Сложньй эфир карбоновой

3,45-6,9

кислоты 2 ±10°С, пуансона 140±10°С, давление 1,5-3,0 кг/см , время напрессовки 306О с. Вжигание напрессованного металлизированного слоя Б заготовку концентратов осуществляют в электрической туннельной печи при 13ОО-1380°С в течение 24 ч. Предлагаемая паста обладает повышенной пластичностью, характеризуется малым содержанием драгоценного металла, а использование в составе пасты палладиёвой черни обеспечивает повышенную однородность металлизированного покрытия, что дает возможность уменьшить толщину покрытия до 4-7 мкм, не нарушая его сплошности. Другим преимуществом пасты является возможность высоко механизировагь процесс металлизации керамических подложек методом напрессовки металлического слоя с органической подложки - носителя металлизированного слоя. При этом возможно тонкое регулирование толщины покрытия и использование трафаретной печати, I 25,ОО 25,ОС 25,ОО 10,27

5 8601426

Органический расгвори-Мопекудярный палладий 31,15-61,85

11,95-16,65Палладвевая чернь - 38,15-68,85

Канифоль 4,01-9,16Источники информации,

2, Пасга по п. 1, отличающая-принятые во внимание при экспертизе

с я , что в качестве мелкодисперсного5 1. Ангорское свидетельство СССР

порошка на основе палладия она содержит№ 638578, кл. С О4 С 41/14, 1978.

молекулярный палладий и палладиевую . 2. Авторское свидетельгтво СССР

чернь сфи следующем соотношении компо-№ 660095, кл. Н О1 В 1/02 1977

нентов, вес.%:(прототип).

Авторы

Даты

1981-08-30—Публикация

1977-11-03—Подача