Изобретение относится к электронной технике и может быть использовано в технологическом процессе металлизации контактных поверхностей радиодеталей, в том числе керамических многослойных чип-конденсаторов для монтажа на поверхность.

Пасты, предназначенные для металлизации контактных поверхностей после вжигания должны обеспечивать толщину, плотность покрытия и его геометрические размеры. При этом качество контактных покрытий определяется не только физико-химическими свойствами металлических порошков, вводимых в металлизационную пасту, но и свойствами органического связующего, а также способом нанесения пасты.

Органическое связующее должно обеспечивать реологию, стабильность во времени, кроющую способность, требуемую толщину, внешний вид, время и температуру сушки покрытия, а также высокое наполнение паст металлом для обеспечения стойкости к растворению контактного покрытия в припое при пайке двойной волной в течение длительного времени ( ≈6-8 с при температуре 260±5оС).

Рационально выбранная рецептура органического связующего обеспечивает течение процесса пленкообразования, и в конечном итоге, обусловливает получение покрытий с требуемыми физико-механическими свойствами.

Устойчивость металлоорганических суспензий определяется соотношением и взаимодействием систем металл-полимер, металл-растворитель, полимер-растворитель и зависит помимо дисперсности металла и от природы полимера.

Устойчивость металлов в органическом связующем обусловливается степенью сольватации поверхности металлических частиц в присутствии высокомолекулярных соединений.

В устойчивых системах оседанию частиц металлов препятствует наличие пространственной структуры полимера. Структурирование пасты происходит в результате взаимодействия полимера с частицами металла, являющимися узлами возникающей пространственной решетки.

Для каждой системы металл-органическое связующее существует концентрационный оптимум. Он рассматривается как предел насыщения макромолекулами адсорбционных центров на поверхности металла.

Известно органическое связующее для металлизационных паст, содержащее этилцеллюлозу, дибутилфталат, ланолин, терпинеол и смесь полиэтиленгликовых эфиров моноолеата ангидросорбитов общей формулы [1].

Известное связующее обеспечивает хорошие реологические свойства пасты, приготовленной на его основе, а также стабильную вязкость во времени.

Однако, опыт зарубежных фирм и проведенные нами испытания показывают, что для обеспечения стойкости к растворению покрытия в расплавленном припое в течение длительного времени в пасте должно быть не менее 72% металла.

Недостаток известного связующего и состоит в невозможности вводить в рецептуру пасты металлов в количестве более 70%, что снижает плотность вожженного металлизационного покрытия и, следовательно, стойкость его к растворению в припое.

Кроме того, пасты на основе этого связующего пригодны только для металлизации вручную и непригодны для металлизации на автоматах, так как требуют длительного времени подсушки ( ≈40 мин) и температуры подсушки выше 240оС.

Наиболее близким к предлагаемому и принятым авторами за прототип является органическое связующее для металлизированных паст наружных электродов керамических многослойных конденсаторов, содержащее этилцеллюлозу, дибутилфталат, вазелиновое масло, стеариновую кислоту и в качестве растворителя смесь уайт-спирита и 2-этилгексанола в отношении 1:1 [2].

Органическое связующее - прототип содержит компоненты в следующем соотношении, мас.%:

Этилцеллюлоза 3,7-4,8

Дибутилфталат 7,5-14,0

Смесь уайт-спирита и 2 этил-

гексанола в отношении 1:1 68,3-76,3

Вазелиновое масло 7,8-15,2

Стеариновая кислота 0,6-1,8.

В современных высокопроизводительных автоматах, например, фирмы "PALOMAR", заготовки конденсаторов загружают в многоместные кассеты в количестве 1500-1900 штук, и металлизация торцов осуществляется в два приема: касанием в пасту, распределенную на поверхности, сначала торцами заготовок, выступающими с одной стороны кассеты, затем после подсушивания покрытия и переталкивания заготовок металлическими штырями под давлением 6 атм с одной стороны кассеты на другую, торцами заготовок с другой стороны.

Пасты, приготовленные на основе связующего-прототипа, непригодны для этого оборудования, так как механическая прочность получаемого невожженного покрытия низка и не позволяет протолкнуть заготовки с одной стороны кассеты на другую без повреждений, а также вытолкнуть металлизированные заготовки из кассеты для дальнейшей операции обжига без повреждений: сколов и сдиров покрытия.

Кроме того, паста на основе связующего - прототипа имеет большую скорость испарения и в случае, когда рабочая поверхность, на которой распределена паста, составляет 310х330 мм2, вязкость пасты возрастает выше допустимых пределов.

Нестабильность пасты по вязкости приводит к большому разбросу по толщине и равномерности наносимого покрытия, перерасходу пасты и, в конечном счете, паста загустевает и становится непригодной для металлизации торцов заготовок конденсаторов. Паста начинает тянуться за заготовками, образуя "сосульки", не выдерживаются геометрические размеры покрытия, что ведет к снижению выхода годных заготовок конденсаторов на операции металлизации.

Предлагаемое изобретение направлено на решение задачи создания органического связующего металлизационных паст для получения покрытий контактных поверхностей изделий, предназначенных для монтажа на поверхность, причем покрытий, имеющих высокую механическую прочность в невожженном состоянии, что позволит осуществлять металлизацию торцов керамических многослойных чип-конденсаторов в многоместных кассетах на автоматах, например, фирмы "PALOMAR", проталкивая заготовки конденсаторов в процессе нанесения токопроводящего покрытия с одной стороны кассеты на другую без повреждения покрытия.

Для достижения обеспечиваемого изобретения технического результата органическое связующее металлизационных паст для токопроводящих покрытий, содержащее этилцеллюлозу, дибутилфталат, стеариновую кислоту и растворитель, дополнительно содержит касторовое масло, канифоль и глифталиевую смолу, а в качестве растворителя терпинеол, при этом дибутилфталат и касторовое масло взяты в отношении 1:1, при следующем содержании компонентов, мас.%:

Этилцеллюлоза 2,9-3,1

Смесь дибутилфталата и касторо-

вого масла в отношении 1:1 17,2-20,8

Глифталиевая смола 10,2-14,0

Канифоль 1,5-10,7

Терпинеол 47,7-67,9

Стеариновая кислота 1,5-2,5

Сопоставительный анализ предлагаемого объекта с прототипом показывает, что предлагаемый состав связующего отличается введением новых компонентов: касторового масла, канифоли и глифталиевой смолы, использованием в качестве растворителя терпинеола, а также указанными выше интервалами концентраций компонентов.

В настоящее время нам неизвестно техническое решение идентичное заявляемому, что позволяет считать предлагаемый материал отвечающим критерию "Новизна".

Соответствие критерию "Изобретательский уровень" подтверждается тем, что только использование указанного состава в предлагаемых интервалах компонентов обеспечивает получение нового технического результата - повышения механической прочности невожженного покрытия и снижения скорости испарения металлизационных паст на основе предлагаемого связующего с одновременным обеспечением наполнения паст металлическими порошками до 74%.

Только при наличии в составе связующего указанных выше компонентов в предлагаемом соотношении происходит образование на контактных металлизируемых поверхностях при нанесении пасты, содержащей это связующее, жесткого каркаса из молекул связующего и частиц металла, обеспечивающего достаточную механическую прочность металлизационного слоя, что позволяет производить с ним технологические операции без его повреждения и увеличить выход годных заготовок керамических многослойных чип-конденсаторов, предназначенных для поверхностного монтажа пайкой двойной волной.

Одновременно заявляемое связующее и паста на его основе обеспечивает получение контактных покрытий чип-конденсаторов с высокой адгезией, равномерных по толщине, не растворяющихся в припое ПОС-61 в течение 20-30 с при температуре 260±5оС.

Этот эффект наблюдается только в заявляемом интервале концентраций компонентов.

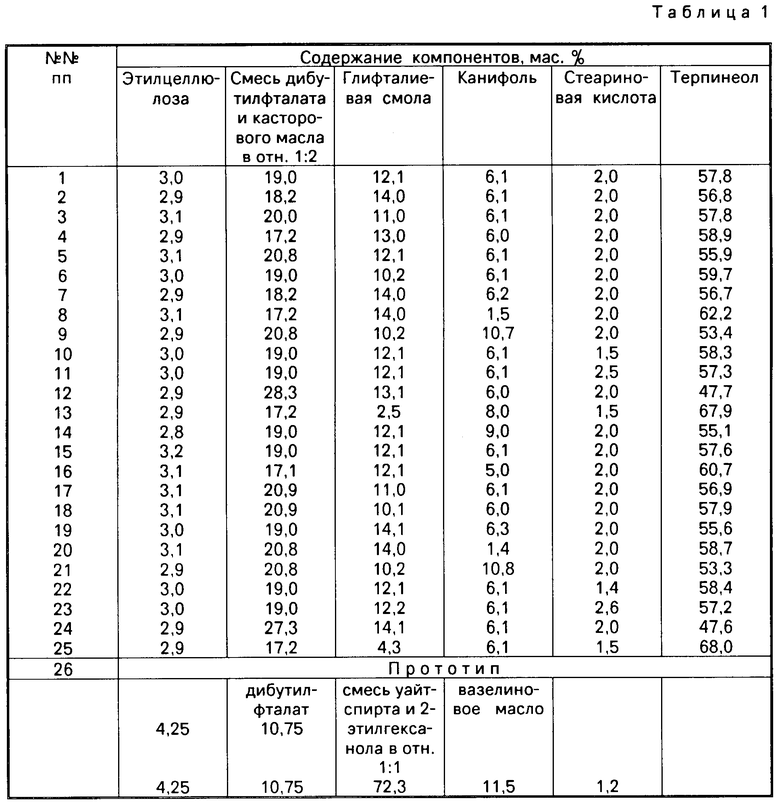

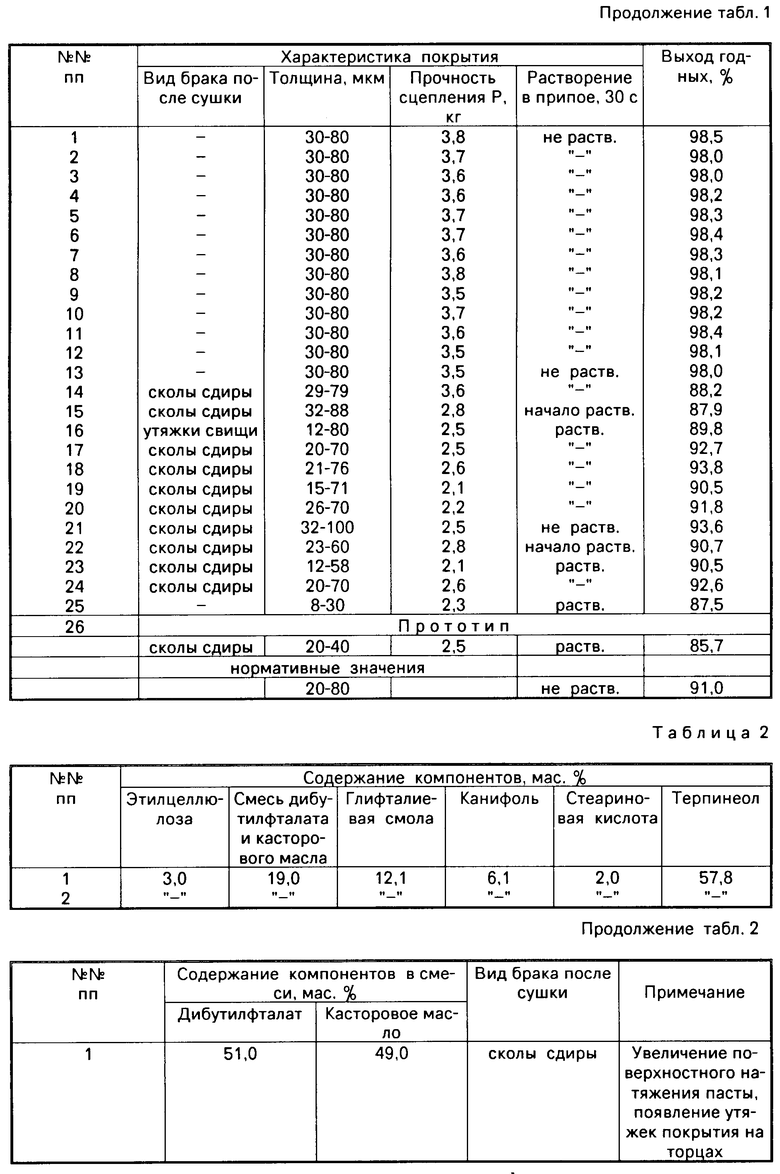

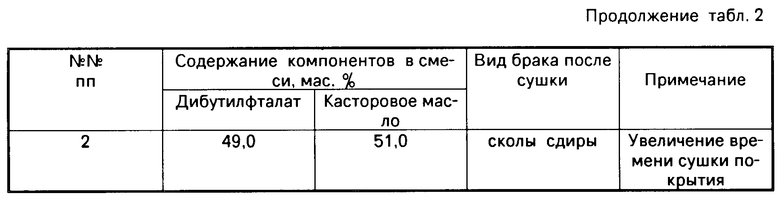

Оптимальность и обоснованность предлагаемого соотношения компонентов подтверждается данными табл.1,2, актом испытаний.

Для экспериментальной проверки предлагаемого состава были подготовлены 25 партий связующего с различным содержанием этилцеллюлозы, смеси дибутилфталата и касторового масла в соотношении 1:1, глифталиевой смолы, канифоли, стеариновой кислоты и терпинеола, причем были рассмотрены средние, предельные и запредельные значения предлагаемого соотношения компонентов (п. п. 1-25 табл.1), партия пасты на основе связующего - прототипа (п. 26 табл.1), а также две партии связующего с избытком, и недостатком дибутилфталата в смеси дибутилфталата и касторового масла и средними значениями остальных компонентов (п.п.1-2 табл.2).

В качестве исходных компонентов использовали следующее сырье:

Этилцеллюлоза Н-100 ТУ6-55-52-91

Дибутилфталат ГОСТ 8728-77

Касторовое масло ГОСТ 6757-78

Глифталиевая смола ТУ6-10-1266-77

Канифоль ГОСТ 19113-78

Стеариновая кислота ГОСТ 9419-78

Терпинеол ТУ18-16-231-79

Приготовление органического связующего производится следующим образом.

Предварительно этилцеллюлозу заливают 2/3 объема терпинеола от указанного в рецептуре, и оставляют на 24 ч до набухания при комнатной температуре. Затем раствор этилцеллюлозы в терпинеоле дорастворяют на песчаной бане при температуре 60-80оС.

Растворение канифоли производят в оставшемся терпинеоле при помешивании на песчаной бане при температуре 60-80оС.

Затем все компоненты загружают в емкость (например, стеклянный стакан, эмалированный бачок).

После чего было приготовлено соответственно 28 партий металлизационной пасты с использованием следующего сырья по следующей рецептуре, мас.%:

Мелкодисперсный порошок

серебра 59,0 ТУ6-09-3697-79

Чернь паллади-

евая 15,2 ТУ48-15-9-78

Глазурь 5,9 СЭО.027.029 МК

Органическое свя-

зующее 9,9

ПЭС (сверх 100%) 0,1 ГОСТ 13004-77

Ацетон (сверх 100%) 7,0 ГОСТ 2603-79

Металлизационную пасту готовили следующим образом.

Мелкодисперсное серебро, палладиевый порошок, глазурь, органическое связующее и т.д. загружают в фарфоровый барабан с фарфоровыми шарами и смешивают на валковой мельнице в течение 48-72 ч.

Затем из каждой партии пасты были изготовлены опытные партии керамических многослойных конденсаторов типа К10-56 в количестве 7 тыс.шт. в каждой партии по следующей схеме:

- литье керамической пленки на полиэтиленфталатную (ПЭТФ) подложку;

- литье металлосодержащей пасты на ПЭТ-подложку;

сборка пакета;

- изготовление заготовок;

- спекание заготовок при температуре 1200-1420оС (точная температура подбирается опытным путем для каждой партии заготовок);

- загрузка заготовок в кассеты по 1500-1900 штук для покрытия торцов металлизационной пастой на автомате серебрения фирмы "PALOMAR;

- металлизация контактных площадок заготовок с одной стороны;

- сушка заготовок при температуре 200-240оС, время сушки 10 мин;

- перезарядка кассеты для металлизации контактных площадок заготовок с другой стороны;

- сушка заготовок при температуре 200-240оС, время сушки 10 мин;

- выгрузка заготовок из кассеты;

- вжигание металлизационной пасты при температуре 800-820оС в течение 40-65 с.

Внешний вид покрытия оценивался под бинокулярным микроскопом МБС-9 при увеличении 16х на произвольной выборке от каждой партии конденсаторов в количестве 50 штук.

Толщина покрытия определялась на шлифах с помощью микроскопа МИМ-8Я при увеличении 280х и 700х, для чего приготовляли по 3 шлифа от каждой партии конденсаторов.

Прочность сцепления покрытия с керамикой на отрыв определяли на разрывной машине РМ-30 на произвольной выборке по каждой партии конденсаторов в количестве 10 штук.

Результаты измерений и данные о качестве покрытий приведены в табл.1. 2 и подтверждаются актом испытаний.

Как следует из данных табл.1. по выходу годных и качестве металлизационного покрытия, конденсаторы, изготовленные с использованием пасты на основе предлагаемого связующего (п.п. 1-13 табл. 1) превосходят конденсаторы, изготовленные с использованием пасты на основе связующего-прототипа (п. 26 табл.1).

При отклонении процентного содержания компонентов связующего за пределы предлагаемого соотношения (п.п. 14-25 табл.1 и п.п. 1-2 табл.2), ухудшаются реологические, технологические характеристики пасты, качество покрытия и снижается выход годных.

При этом повышается способность к растворению в припое контактного покрытия, что снижает надежность конденсаторов при эксплуатации и в конечном счете исключает возможность монтажа таких конденсаторов на поверхность пайкой двойной волной.

Таким образом, преимущество предлагаемого изобретения перед прототипом состоит в возможности создания на основе предлагаемого связующего металлизационной пасты с реологическими свойствами, обеспечивающими устойчивость пасты во времени, позволяющими наполнить пасту большим количеством металла, пригодную для металлизации контактных площадок керамических многослойных чип-конденсаторов на высокопроизводительных автоматах с получением металлизационного покрытия с высокими адгезионными свойствами, стойкого к растворению в припое ПОС-61.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОРГАНИЧЕСКОЕ СВЯЗУЮЩЕЕ ДЛЯ МЕТАЛЛИЗАЦИОННЫХ ПАСТ НАРУЖНЫХ ЭЛЕКТРОДОВ МНОГОСЛОЙНЫХ КЕРАМИЧЕСКИХ КОНДЕНСАТОРОВ | 1990 |

|

RU2018183C1 |

| МАЛОГАБАРИТНЫЙ КЕРАМИЧЕСКИЙ МНОГОСЛОЙНЫЙ КОНДЕНСАТОР МАЛОЙ ЕМКОСТИ | 1993 |

|

RU2069404C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ВНУТРЕННИХ ЭЛЕКТРОДОВ КЕРАМИЧЕСКИХ МОНОЛИТНЫХ КОНДЕНСАТОРОВ | 1991 |

|

RU2034350C1 |

| Органическое связующее токопроводящих паст | 1989 |

|

SU1702437A1 |

| ТОКОПРОВОДЯЩАЯ ПАСТА ДЛЯ МЕТАЛЛИЗАЦИИ НЕОБОЖЕННОЙ ВИСМУТСОДЕРЖАЩЕЙ КЕРАМИКИ | 1992 |

|

RU2006077C1 |

| Электропроводящая паста для формирования внешних электродов конденсаторов монолитного типа | 1989 |

|

SU1723586A1 |

| Композиция для торцевых контактов керамических монолитных чип-конденсаторов | 1991 |

|

SU1823872A3 |

| Состав для металлизации необожженной керамики | 1981 |

|

SU1014820A1 |

| ТОКОПРОВОДЯЩАЯ ПАСТА | 1992 |

|

RU2007765C1 |

| Токопроводящая паста | 1991 |

|

SU1820947A3 |

Использование: в технологическом процессе металлизации контактных поверхностей радиодеталей, в т.ч. керамических многослойных чип-конденсаторов для монтажа на поверхность. Изобретение направлено на решение задачи создания органического связующего металлизационных паст для получения покрытий контактных поверхностей, имеющих высокую механическую прочность в невожженном состоянии, что позволит осуществлять металлизацию торцов конденсаторов в многоместных кассетах на автоматах. Сущность изобретения: органическое связующее металлизационных паст для токопроводящих покрытий содержит этилцеллюлозу, дибутилфталат, терпинеол, касторовое масло, канифоль, глифталиевую смолу и стеариновую кислоту, при этом дибутилфталат и касторовое масло взяты в отношении 1 : 1, при следующем содержании компонентов, мас.%: этилцеллюлоза 2,9 - 3,1, смесь дибутилфталата и касторового масла в соотношении 1 : 1 17,2 - 20,8, терпинеол 47,7 - 67,9, канифоль 1,5 - 10,7, глифталиевая смола 10,2 - 14,0, стеариновая кислота 1,5 - 2,5. 2 табл.

ОРГАНИЧЕСКОЕ СВЯЗУЮЩЕЕ МЕТАЛЛИЗАЦИОННЫХ ПАСТ ДЛЯ ТОКОПРОВОДЯЩИХ ПОКРЫТИЙ, содержащее этилцеллюлозу, дибутилфталат и терпинеол, отличающееся тем, что связующее дополнительно содержит касторовое масло в смеси с дибутилфталатом, канифоль, глифталевую смолу и стеариновую кислоту, при этом дибутилфталат и касторовое масло взяты в соотношении 1 : 1, при следующем содержании компонентов, мас.%:

Этилцеллюлоза - 2,9 - 3,1

Смесь дибутилфталата и касторового масла в соотношении 1 : 1 - 17,2 - 20,8

Терпинеол - 47,7 - 67,9

Канифоль - 1,5 - 10,7

Глифталиевая смола - 10,2 - 14,0

Стеариновая кислота - 1,5 - 2,5

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Органическое связующее токопроводящих паст | 1989 |

|

SU1702437A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-01-09—Публикация

1992-06-19—Подача