(54) СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ Ш'&й-йшлааы | 1967 |

|

SU191346A1 |

| Способ получения целлюлозы | 1980 |

|

SU996579A1 |

| Способ получения целлюлозы | 1971 |

|

SU574164A3 |

| Способ получения целлюлозы | 1976 |

|

SU598990A1 |

| СПОСОБ ПЕРЕРАБОТКИ ЦЕЛЛЮЛОЗОСОДЕРЖАЩЕГО СЫРЬЯ | 2010 |

|

RU2456394C1 |

| Способ получения целлюлозы | 1978 |

|

SU787519A1 |

| Способ получения целлюлозы | 1975 |

|

SU765439A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ ИЗ ЩЕПЫ ЛИСТВЕННОЙ ИЛИ ХВОЙНОЙ ДРЕВЕСИНЫ | 1966 |

|

SU180481A1 |

| Способ азотнокислой варки целлюлозы | 1976 |

|

SU622909A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ ДЛЯ ХИМИЧЕСКОЙ ПЕРЕРАБОТКИ | 1993 |

|

RU2061133C1 |

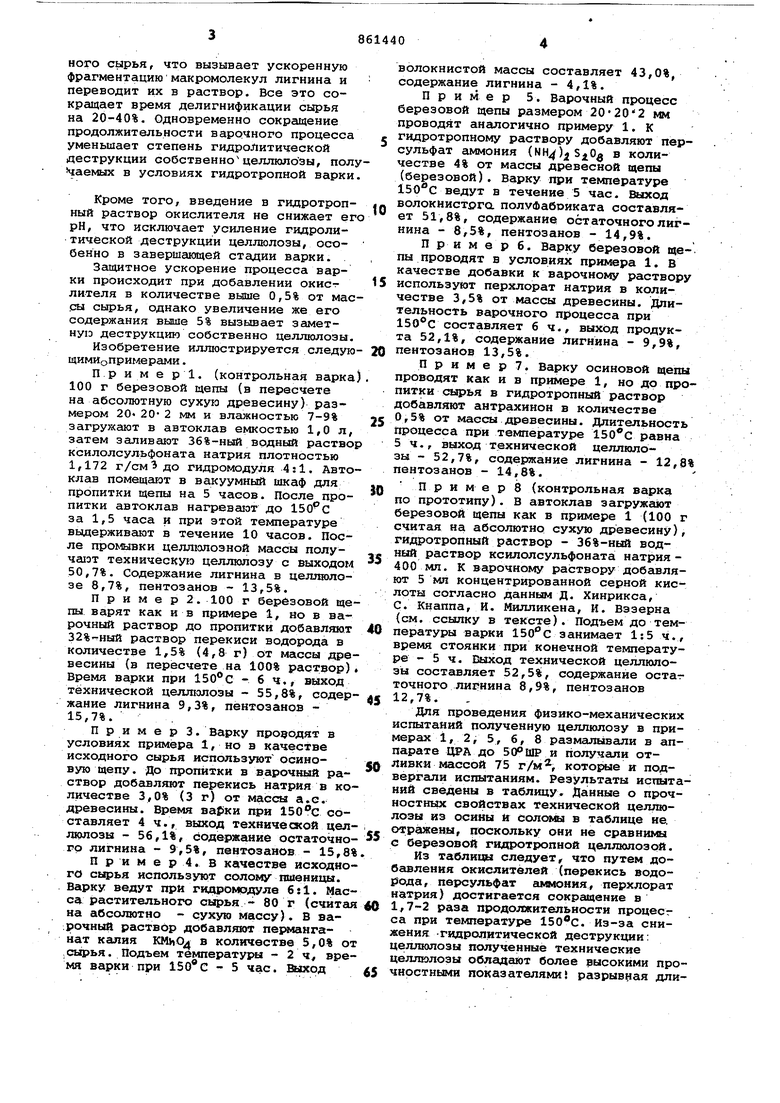

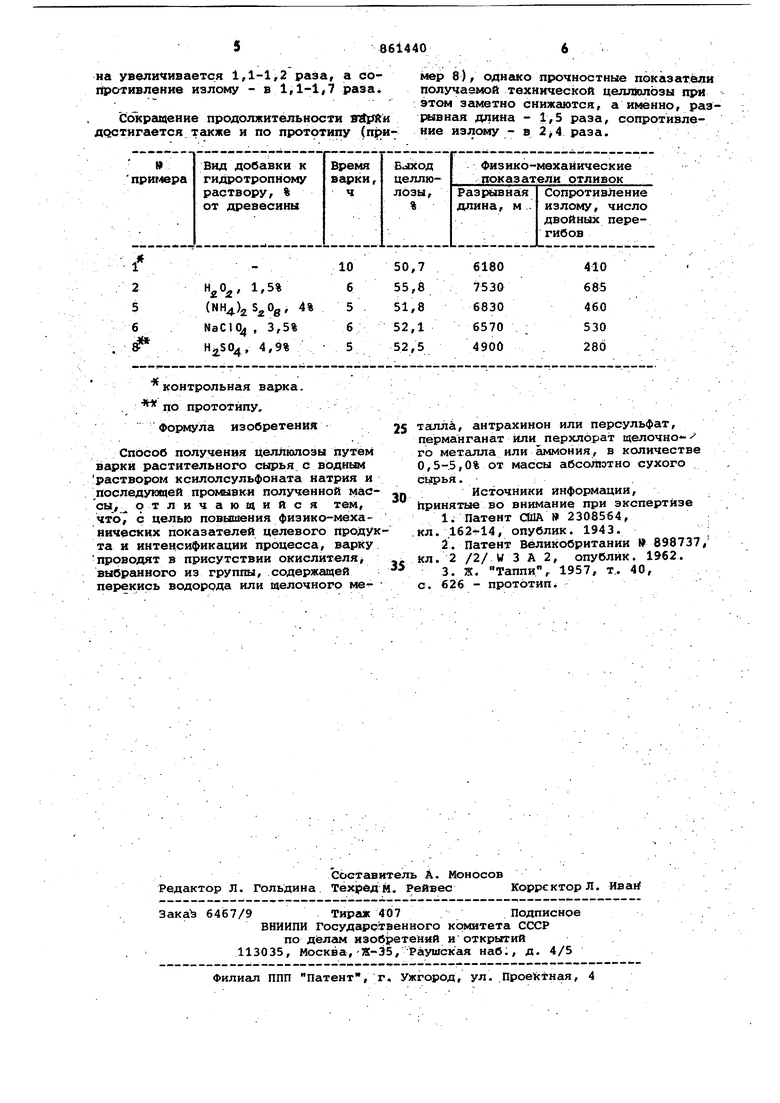

t . . . Изобретение относится к производству целлюлозы и может быть использо вано в целлюлозно-бумажной про.иышлен носТи при получении технич еских целЛ10ЛОЗ для производства бумаги и химической переработки. Известен способ получения целлюло зы из лиственной древесины или другого вида растительного сырья (соломы, тростника) путем варки его в гид ротропном растворе ;1|. В качестве гйдротропного соединения обычно применяют натриевые соли бензойной и салициловой кислот, а также целого ряда арилсульфоновых кислот. . . По другог 1у способу, испо.пьзующему те же гидротропные соединения, к варочному раствору добавляют щелочные реагенты - аммиак, гидроокиси и карб наты щелочных и щелочноземельных Meталлов 2} Недостатком этих способов получения целлюлоз является большая пройол жительность -процесса делигнйфикации - около 10 ч при тегшературе 140-150 С. Ближайшим аналогом.предлагаемогр способа является способ получения цел люлозы путем варки растительного сырья С водным раствором ксилс1лсульфс5 на Ja натрия в присутствии минеральной . кислоты - соляной, серной или азотной и последующей промывки полученной массы Сз 1. . Однако такой способ не обеспечивает высоких показателей прочности целлюлозы из-за ее гидролитической деструкции. . Целью изобретения является повышение Физико-механических показателей целлюлозы и интенсификация процесса. Поставленная цель достигается тем, что в способе получения цeлJtюлoзы путем варки растительного сырья с водным раствором ксилолсульфоната натрия и последующей промывки, варку проводят в присутствии окислителя, выбранного из группы, содержащей переКйсь водорода или щелочного металла антрахинрн или персульфат, перманганат или перхлорат щелочного металЛа или гхлюминия, в количестве 0,55,0% от массы абсолютно сухого растительного сырья.; : Известно, что вводикые окислители принадлежат к группе электронно-акцепторных соединений и их присутствие в варочном растворе существенно усиливает окислительную деструкцию лигмина в клеточных оболочках раститель-; ного сырья, что вызывает ускоренную фрагментацию макромолекул лигнина и переводит их в раствор. Все это сокращает время делигнификации сырья на 20-40%, Одновременно сокращение продолжительности варочного процесса уменьшает степень гидролитической деструкции собственноцеллюлозы, полу чаемых в условиях гидротропной варки. Кроме того, введение в гидротропный раствор окислителя не снижает его рН, что исключает усиление гидролитической деструкции целлюлозы, особенно в завершакяцей стадии варки. Защитное ускорение процесса варки происходит при добавлении окист лителя в количестве выше 0,5% от мас сы сырья, однако увеличение же его содержания вьиие 5% вызывает заметную деструкцию собственно целлюлозы. Изобретение иллюстрируется следую щимИоПримерами. П р им е р 1. (контрольная варка 100 г березовой щепы (в пересчете на абсолютную сухую древесину) размером 20 202 мм и влажностью 7-9% загружают в автоклав емкостью 1,0 л, затем заливают 36%-ный врдный раство ксилолсульфоната натрия плотностью 1,172 г/см 3 до гидромодуля 4:1. Авто клав помещают в вакуумный шкаф для пропитки щепы на 5 часов. После пропитки автоклав нагревают до за 1,5 часа и при этой температуре выдерживают в течение 10 часов. После промывки целлюлозной массы получают техническую целлюлозу с выходом 50,7%. Содержание лигнина в целлюлозе 8,7%, пентозанов - 13,5%. П р и м е р 2. 100 г березовой ще пы варят как ив примере 1, но в варочный раствор до пропитки добавляют 32%гный раствор перекиси водорода в количестве 1,5% (4,8 г) от массы дре весины (в пересчете на 100% раствор) Время варки при - 6 ч,, выход технической целлюлозы - 55,8%, содер жание лигнина 9,3%, пентозанов 15,7%. . Примерз. Варку проводят в условиях примера 1, но в качестве исходного сырья используют осиновую щепу. До пропитки в варочный раствор добавляют перекись натрия в ко личестве 3,0% (3 г) от массы а.с. древесины. Время при 150°С составляет 4 ч., выход технической цел люлозы - 56,1%, содержание остаточно го лигнина - 9,5%, пентозанов - 15,8 Пример4.В качестве исходно го сырья используют солому пшеницы. Варку ведут при гидромодуле 6:1. Мас са растительного сырья - 80 г (счита на абсолютно - сухую массу). В варочный раствор добавляют перманганат калия КМиОд в количества 5,0% о сырья. Подъем температуры - 2 ч, вре мя варки при - 5 час. йлход волокнистой массы составляет 43,0%, содержание лигнина - 4,1%. Пример 5. Варочный процесс березовой щепы размером 20202 мм проводят аналогично примеру 1. К гидротропному раствору добавляют персульфат аммония (NH).j S-|,0 в количестве 4% от массы древесной щепы (березовой). Варку при температуре 150С ведут в течение 5 час. Выход волокнистрга полуфабриката составляет 51,8%, содержание остаточного лигнина - 8,5%, пентозанов - 14,9%. П р и м ер 6. Варку березовой щепн проводят в условиях примера 1. В качестве добавки к варочному раствору используют перхлорат натрия в количестве 3,5% от массы древесины. Длительность варочного процесса при составляет 6 ч., выход продукта 52,1%, содержание Лигнина - 9,9%, пентозайов 13,5%. П р и м е р 7. Варку осиновой щепы проводят как и в примере 1, но до пропитки сырья в гидротропный раствор добавляют антрахинон в количестве 0,5% от массы древесины. Длительность процесса при температуре равна 5ч., выход технической целлюлозы - 52,7%, содержание лигнина - 12,8% пентозанов - 14,8%. П р и м е р 8 (контрольная варка по прототипу). В автоклав загружают березовой щепы как в примере 1 (100 г считая на абсолютно сухую древесину), гидротропный раствор - 36%-ный водный раствор ксилолсульфоната натрия 400 МП. К варочному раствору добгшляют 5 МП концентрированной серной кислоты согласно данным Д. Хинрикса, С. Кнаппа, И. Милликена, И. Вззерна (см. ссылку в текста). Подъем до температуры варки занимает 1:5 ч., время стоянки при конечной температуре - 5 ч. Сыход технической целлюлозы составляет 52,5%, содержание остаг точного лигнина 8,9%, пентозанов 12,7%. Для проведения физико-механических испытаний полученную целлюлозу в примерах 1, 2, 5, 6, 8 размалывали в аппарате ЦРА до 50ШР и получгши отЛивки массой 75 г/м, которые и подвергали испытаниям. Результаты испытаний сведены в таблицу, Данные о прочностных свойствах технической целлюлозы из осины и соломы в таблице не. отражены, поскольку они не сравнимы с березовой гидротропной целлюлозой. Из таблицы следует, что путем добавления окислителей (перекись водорода, персульфат аммония, перхлорат натрия) достигается сокращение в 1,7-2 раза продолжительности процесг са при температуре 150с. Из-за снижения -гидролитической деструкции: целлюлозы полученные технические целлюлозы обладают более высокими прочностными показателями; разрывная длина увеличивается 1,1-1,2 раза, а сопротивление излому - в 1,1-1,7 раза.

Сокрацеиие продолжительности достигается тгисже и по протртипу (п жконтрольная варка,

по прототипу. Формула изобретения

Спбсоб получения целлюлозы путем варки растительного сырья с водным раствором ксилолсульфоната натрия и последующей промывки полученной массы, отлич аю111И йс я тем, что, с целью повышения физико-механических показателей целевого продукта и интенсификации процесса, варку проводят в присутствии окислителя, выбранного из группы, содержащей перекись водорода или щелочного мечмер 8), однгисо прочностные показатели получаемой технической целл1олЬзы при этом заметно снижаются, а именно, разцжявная длина - 1,5 раза, сопротивление яэламу - в 2j4 раза.

тёшл, антрахинон или персульфат, перманганат или перхлорат щелочного металла или аммония, в количестве 0,5-5,0% от массы абсотпэтно сухого

СЩ)ЬЯ.

Источники информации, 11ринятые во внимание при экспертизе

.кл. ,162-14, опублик. 1943.

Авторы

Даты

1981-09-07—Публикация

1979-12-14—Подача