Изобретение относится к производству волокнистых полуфабрикатов, предназначенных для химической переработки, и может найти применение в целлюлозно-бумажной промы11шеннос и Известен способ получения целлюло зы путем пропитки древесной щепы раствором азотной кислоты с последующими Операциями варки и щелочной экстракции 1 . Наиболее трудоемкой и длительной операцией процесса является пропитка древесной щепы азотной кислотой. Сложность этой операции обуславливается высокой реакционной способность азотной кислоты по отношению к комлонентам сырья. Известный способ не обеспечивает необходимой равномерности пропитки щепы, что приводит к увеличению количества непровара. Кроме того, получаемая при всех известных вариантах азотнокислой варки целлюлоза содержит значительное количество гемицеллюлоз, что является нежелательным при химической переработке полуфабри катов. Для улучшения качества получаемой целлюлозы путем повышения равномерности пропитки, древесную щепу перед пропиткой и последующей варкой подвергают водно - тепловой обработке при температуре 120-170 С в течение 1-4 ч.. Процесс осуществляют следующим образом. Древесную щепу заливают водой, нагревают в автоклавах до 120-170 С и выдерживают при этой температуре в течение 1-4 ч. Затем водный раствор отделяют, а щепу смешивают с раствором азотной кислоты концентрации 6-12% и выдерживают для пропитки при температуре 30-80°С в течение 1-2 ч. После окончания пропитки щепу отделяют от избыточной кислоты, нагревают в водной или парогазовой среде до 96-99 С и выдерживают в этих условиях 1,5-2,0 ч. После промывки щепу подвергают экстракции 1-2%-ным раствором едкого натра при температуре ВО-ЮО С в течение 1-2 ч. Предварительная вбдно-теплбвая. обработка щепы создает более пористую структуру древесины, что способствует полной и равномерной пропитке щепы, и приводит к снижению количества непровара. Получаемый таким способом полуфабрикат, кроме того, отличается гораздо меньшим содержанием гемицеллюлоз и более высоким содержанием альфа-целлюлозы. Удаление гемицеллюлоз, естественно, приводит к некоторому снижению выхода полуфабрикатов.

Предлагаемый способ получения целюлозы из древесной щепы может быть осуществлен как при периодической, так и при непрерывной варке.

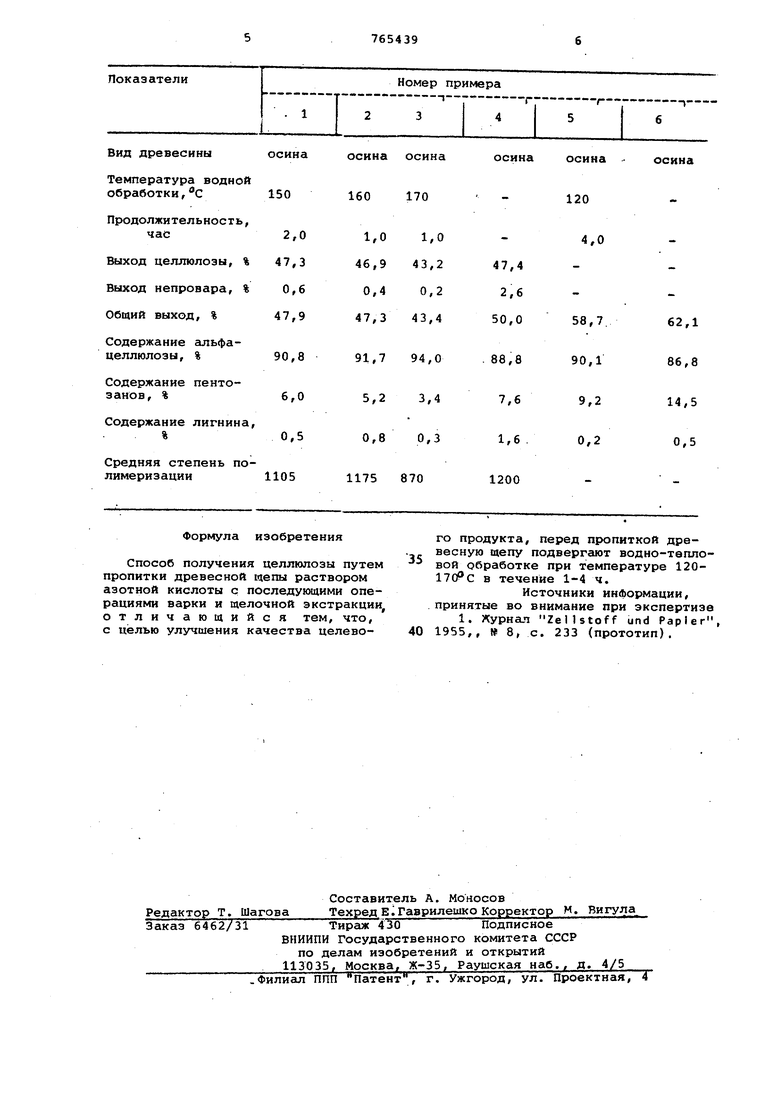

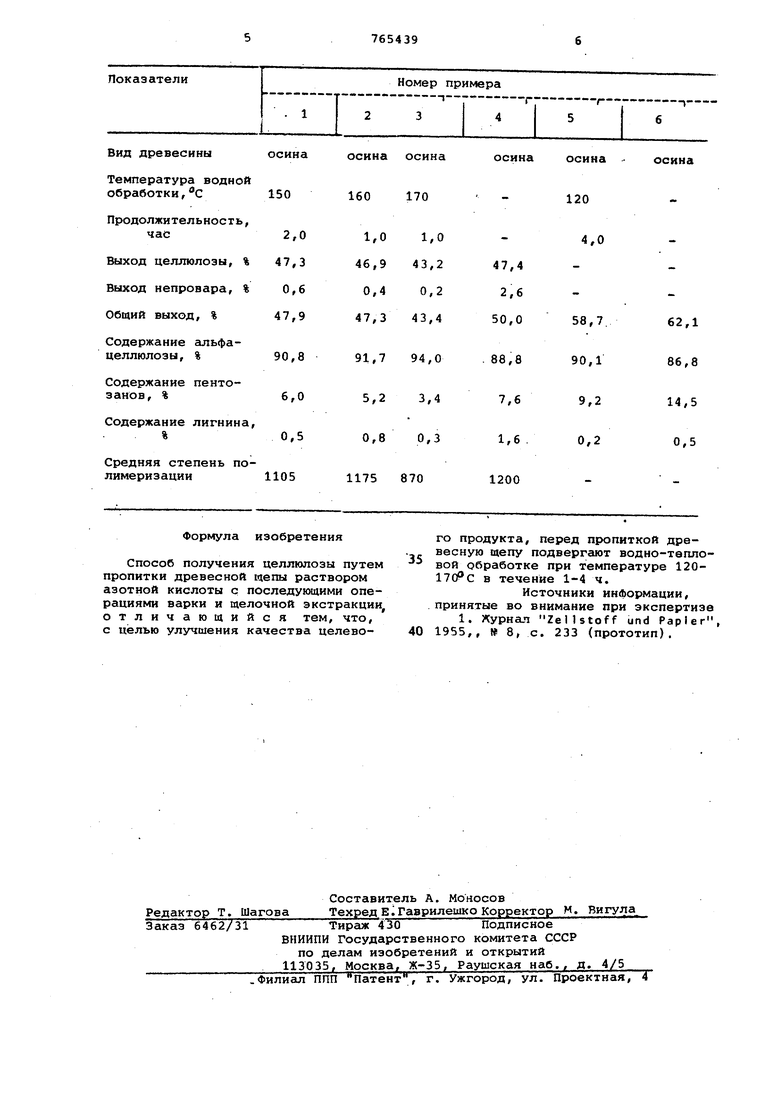

Пример. 312,1 г осиновой Щепы (288,4 г а.с. древесины) по41ещают в автоклав, заливают водой, нагревают до и выдерживают В течение 2 ч. После охлаждения до 100°С тепу вынимают из автоклава и опускают в раствор азотной кислоТы концентрации 115 г/л. Пропитку осуществляют при температуре 35-40 е течение 2 ч, после чего избыточную ислоту сливают, а щепу заливают воЙой; нагревают до 96-99°С и выдерживают при этой температуре в течение ч. После промыки щепу экстрагирую раствором едкого натра при темпераТуре в течение 2 ч. Расход едкого натра 10% от веса исходной абсолютной сухой древесины. Данные по выходу целлюлозы и ее качественным показателям помещены в таблице.

Приме р 2. 287,3 г осиновой .Мцепы (265, 4 г а. с. древесины) подвергают водно-тепловой обрабо тке При температуре 160с в течение 1 ч операциям пропитки,варки и щелочной экстракции в условиях, описанных в примере 1. Полученные результаты помещень в таблице.

Примерз. Предварительную водно-тепловую обработку 321,4 г осиновой щепы (297,0 г а.с. древесины) осуществляют при в течение 1 ч. Последующие операции проводят как указано выше в примере 1. Данные по выходу и качественным показателям целлюлозы представлены в таблице.

П р и м е р 4. Для сравнения проведена варка осиновой щепы без примнения водно-тепловой обработки при повышенной температуре, т.е. так, как это предусмотрено в известном способе.(прототипе). С этой целью 270,0 гщепы (249,5 а.с. древесины

пропаривают острым паром при в течение 10 мин. и затем выдерживают в азотной кислоте концентрации 115 г/л в течение 2 ч..Дальнейшие операции не отличаются от опи, санных в примере 1. Полученные результаты представлены в таблице.

П р и м е р 5. Березовую щепу, содержащую 150 г а.с. древесины, нагревают с 600 мл воды в автоклаве до достижения температуры 120с и выдерживают в течение 4 ч. После этого воду сливают, а к щепе доливают 750 мл 10%-ной азотной кислоты,температуру поднимают до 50с и щепу пропитывают азотной кислотой при

5 этой температуре в течение 4 ч. После этого избыток кислоты отделяют от щепы и щепу подвергают варке в парогазовой фазе при температуре в течение 2 ч. После окончания варки

0 щепу промывают и экстрагируют 2%-ным раствором едкого натра в течение 2 ч при . После щелочной экстракции щепу промывают водой. Полученные результаты помещены в таблице.

5 Примерб. Для сравнения с примером 5 проводится варка березовой щепы без предварительной воднотепловой обработки, т.е. так, как это предусмотрено в известном способе « Полученные результаты представлены в таблице.

Представленые в таблице данные показывают, что предлагаемый способ обеспечивает более равномерную пропитку щепы, приводящую к уменьшению количества неЛровара. Предварительная водно-тепловая обработка березовой щепы также приводит к снижению содержания пентозанов и к повышению содержания альфа-целлюлозы в получаемом полуфабрикате.

Таким образом, предлагаемый способ получения целлюлозы облсщает следующими преимуществами по сравнению с известными ранее ;

1.Уменьшается количество непровара.

2,Снижается содержание пентозанов и лигнина и повышается содержание альфа-целлюлозы в получаемом

полуфабрикате.

Формула изобретения

Способ получения целлюлозы путем пропитки древесной щепы раствором азотной кислоты с последующими операциями варки и щелочной экстракции, отличающийся тем, что, с целью улучшения качества целевого продукта, перед пропиткой древесную щепу подвергают водно-тепловой обработке при температуре 120170 с в течение 1-4 ч.

Источники информации, принятые во внимание при экспертизе 1. Журнал Zellstoff und Papier, 1955,, 8, с. 233 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения целлюлозы | 1976 |

|

SU705041A1 |

| Способ получения целлюлозы | 1978 |

|

SU767259A1 |

| Способ азотнокислой варки целлюлозы | 1976 |

|

SU622909A1 |

| Способ получения целлюлозы | 1980 |

|

SU996579A1 |

| Способ получения целлюлозы | 1979 |

|

SU861440A1 |

| Способ получения целлюлозы | 1981 |

|

SU990916A1 |

| Способ получения целлюлозы | 1979 |

|

SU825745A1 |

| Способ получения целлюлозы | 1975 |

|

SU690101A1 |

| Способ плучения целлюлозы | 1974 |

|

SU642399A1 |

| Способ получения целлюлозы | 1975 |

|

SU536269A1 |

Авторы

Даты

1980-09-23—Публикация

1975-07-28—Подача