(54) УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ ОТВОДА КОНДЕНСАТА

| название | год | авторы | номер документа |

|---|---|---|---|

| Пароконденсатная система сушильной части бумаго-и картоноделательных машин | 1982 |

|

SU1025768A1 |

| Пароконденсатная система сушильной части бумаго-и картоноделательных машин | 1983 |

|

SU1139786A1 |

| Пароконденсатная система сушильной части бумаго- и картоноделательных машин | 1986 |

|

SU1379388A2 |

| Устройство для регулирования отвода конденсата" | 1978 |

|

SU690106A1 |

| Сушильный цилиндр для полотна волокнистого материала | 1980 |

|

SU927877A1 |

| КРАН С ПОВОРОТНОЙ ПРОБКОЙ | 2000 |

|

RU2177573C1 |

| СУШИЛЬНАЯ ЧАСТЬ БУМАГО- И КАРТОНОДЕЛАТЕЛЬНЫХ МАШИН | 1967 |

|

SU216437A1 |

| СУШИЛЬНЫЙ ЦИЛИНДР | 1972 |

|

SU428051A1 |

| ГАЗОВОЗДУШНЫЙ СМЕСИТЕЛЬ ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1988 |

|

RU2037637C1 |

| Шабер для сушильных цилиндров бумагоделательной машины | 1981 |

|

SU971975A1 |

1

Изобретение относится к области бумагоделательного машиностроения, может использоваться в пароконденсатной системе бумаго- и картоноделательных машин для регулирования отвода конденсата из сушильных цилиндров.

По авт. св. № 690106 известно устройство для регулирования отвода конденсата, содержащее корпус и установленный в нем дроссель с отверстиями разных диаметров или со щелью переменного сечения. Дроссель выполнен в виде диска, который установлен на прикрепленной к корпусу оси и снабжен фиксатором перемещения 1.

Однако это устройство не позволяет устранять гидравлическую неустойчивость работы пароконденсатной системы бумагои картоноделательных машин, что приводит к возникновению разности температур между верхним и нижним рядом цилиндров одной сушильной группы и к температурным напряжениям в полноте бумаги и, как следствие, к повышению обрывности полотна и дополнительному расходу пара.

Цель изобретения - повышение надежности работы устройства.

Цель достигается тем, что оно снабжено стабилизатором давления конденсата, состоящим из корпуса, закрепленного на крышке, установленного в нем золотника из эластичного материала и седла для золотника со средством для возвратно-поступательного перемещения его относительно золотника.

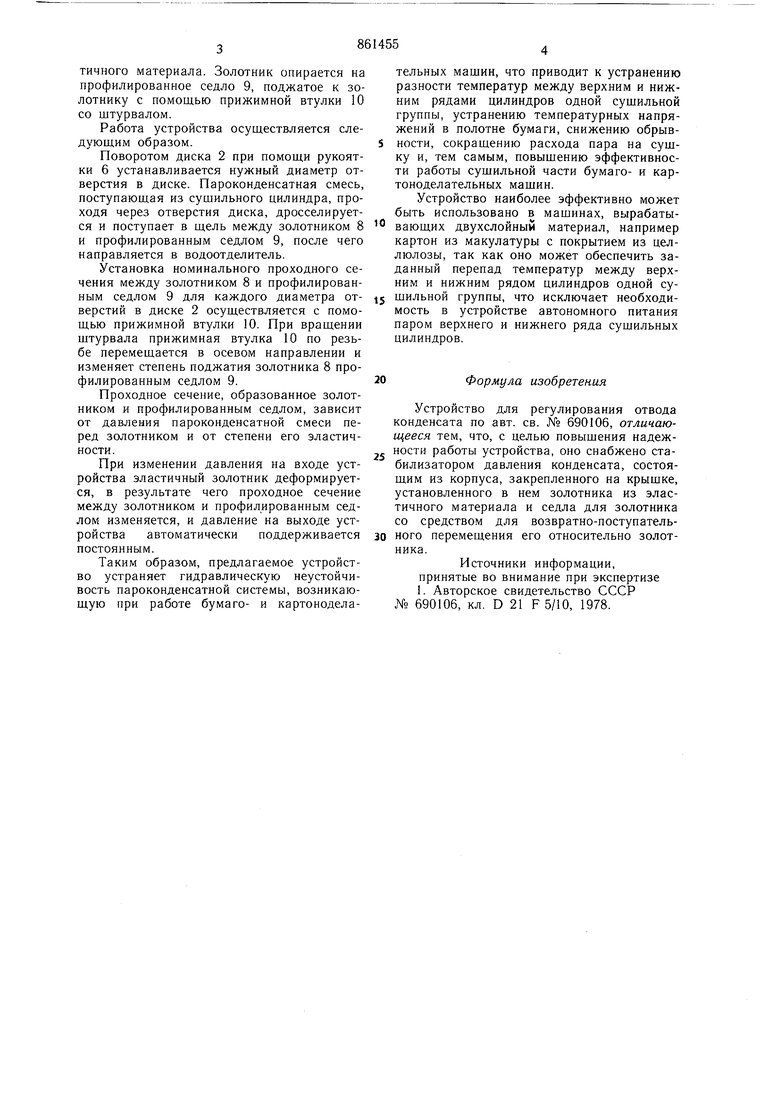

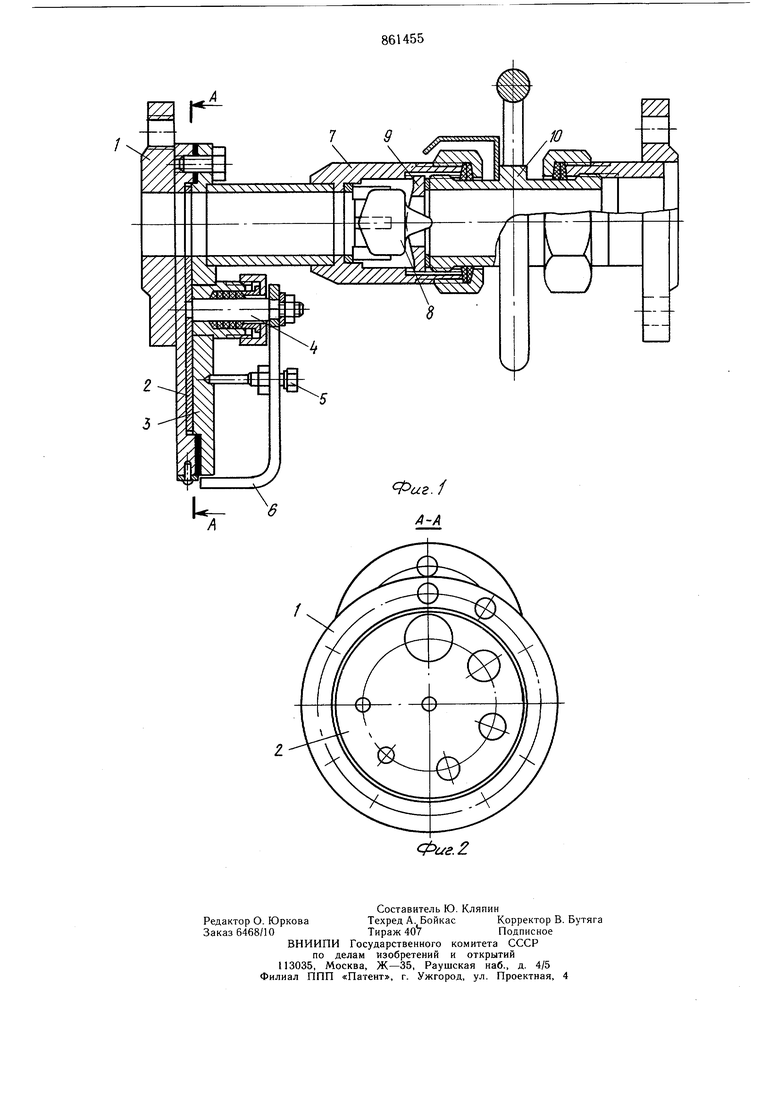

На фиг. 1 изображен продольный разрез устройства для регулирования отвода конденсата; на фиг. 2 - поперечный разрез А-А на фиг. 1.

10

Устройство для регулирования отвода конденсата состоит из регулирующего и стабилизирующего элементов.

Регулирующий элемент содержит корпус 1, дроссель 2, выполненный в виде дис15 ка, и крышку 3. Диск 2 установлен на прикрепленной к корпусу 1 оси 4 и снабжен фиксатором перемещения 5 и рукояткой 6.

Диск имеет отверстия различного диаметра, причем центры отверстий совпадают с осью трубы, выводящей конденсат. Отвер20 стия в диске могут образовывать щель переменного сечения.

Стабилизирующий элемент имеет корпус 7, в котором укреплен золотник 8 из эластичного материала. Золотник опирается на профилированное седло 9, поджатое к золотнику с помощью прижимной втулки 10 со штурвалом.

Работа устройства осуществляется следующим образом.

Поворотом диска 2 при помощи рукоятки 6 устанавливается нужный диаметр отверстия в диске. Пароконденсатная смесь, поступающая из сущильного цилиндра, проходя через отверстия диска, дросселируется и поступает в щель между золотником 8 и профилированным седлом 9, после чего направляется в водоотделитель.

Установка номинального проходного сечения между золотником 8 и профилированным седлом 9 для каждого диаметра отверстий в диске 2 осуществляется с помощью прижимной втулки 10. При вращении щтурвала прижимная втулка 10 по резьбе перемещается в осевом направлении и изменяет степень поджатия золотника 8 профилированным седлом 9.

Проходное сечение, образованное золотником и профилированным седлом, зависит от давления пароконденсатной смеси перед золотником и от степени его эластичности.

При изменении давления на входе устройства эластичный золотник деформируется, в результате чего проходное сечение между золотником и профилированным седлом изменяется, и давление на выходе устройства автоматически поддерживается постоянным.

Таким образом, предлагаемое устройство устраняет гидравлическую неустойчивость пароконденсатной системы, возникающую при работе бумаго- и картоноделательных мащин, что приводит к устранению разности температур между верхним и нижним рядами цилиндров одной сущильной группы, устранению температурных напряжений в полотне бумаги, снижению обрывности, сокращению расхода пара на сушку и, тем самым, повыщению эффективности работы сущильной части бумаго- и картоноделательных мащин.

Устройство наиболее эффективно может быть использовано в машинах, вырабатывающих двухслойный материал, например картон из макулатуры с покрытием из целлюлозы, так как оно может обеспечить заданный перепад температур между верхним и нижним рядом цилиндров одной сушильной группы, что исключает необходимость в устройстве автономного питания паром верхнего и нижнего ряда сушильных цилиндров.

Формула изобретения

Устройство для регулирования отвода конденсата по авт. св. № 690106, отличающееся тем, что, с целью повышения надежности работы устройства, оно снабжено стабилизатором давления конденсата, состоящим из корпуса, закрепленного на крыщке, установленного в нем золотника из эластичного материала и седла для золотника со средством для возвратно-поступательного перемещения его относительно золотника.

Источники информации, принятые во внимание при экспертизе I. Авторское свидетельство СССР № 690106, кл. D 21 F 5/10, 1978.

Авторы

Даты

1981-09-07—Публикация

1980-01-23—Подача