t

Изобретение относится к черной металлургии и может быть использовано для распыления жидкотекучих материалов при подаче технологической смазки и смазочно-охлаждающих жидкостей на рабочую поверхность валков широкополосных станов горячей прокатки. Оно совершенствует конструкцию форсунки для распьшеиия вязких сред с помощью воздуха.

Известна пневматическая форсунка, содержащая регулирующий элемент для подачи дозированного количества жидкости, камеру распыления, соединенную с воздушной магистралью, и сопло подачи жидкости в камеру распыления. Распыляющая жидкость через регулирукодий элемент и сопло попадает в камеру распыления, подхватывается воздухом и выносится вместе ,с нвш из форсунки. При этом процесс дробления жидкости определяется ее вза-/,, имодействием с окружающим потоком. Существенную роль для дробления жидг

кости оказывает организация потока перед и за соплами форсунки L1J.

Однако известная форсунка имеет предел дробления, ниже которого уменьшить диаметр частиц жидкости при данной конструкции невозможно. Например, при распылении минерального масла ИС-20 диаметр частиц масла при масляном тумане оказывается в пределах 10-100 мкм и отличается значительной неравномерноетью. В то же .время при горячей Прокатке широкополосной стали на валки требуется нанести : равномерш.1 слой технологической смазки толщинс.й 1-2 мкм. Такой слой смазки одной форсункой обеспечить невозможно. Кроме того, известная форсунка не может нанести равномер1шй слой смазки по всей ширине валка.

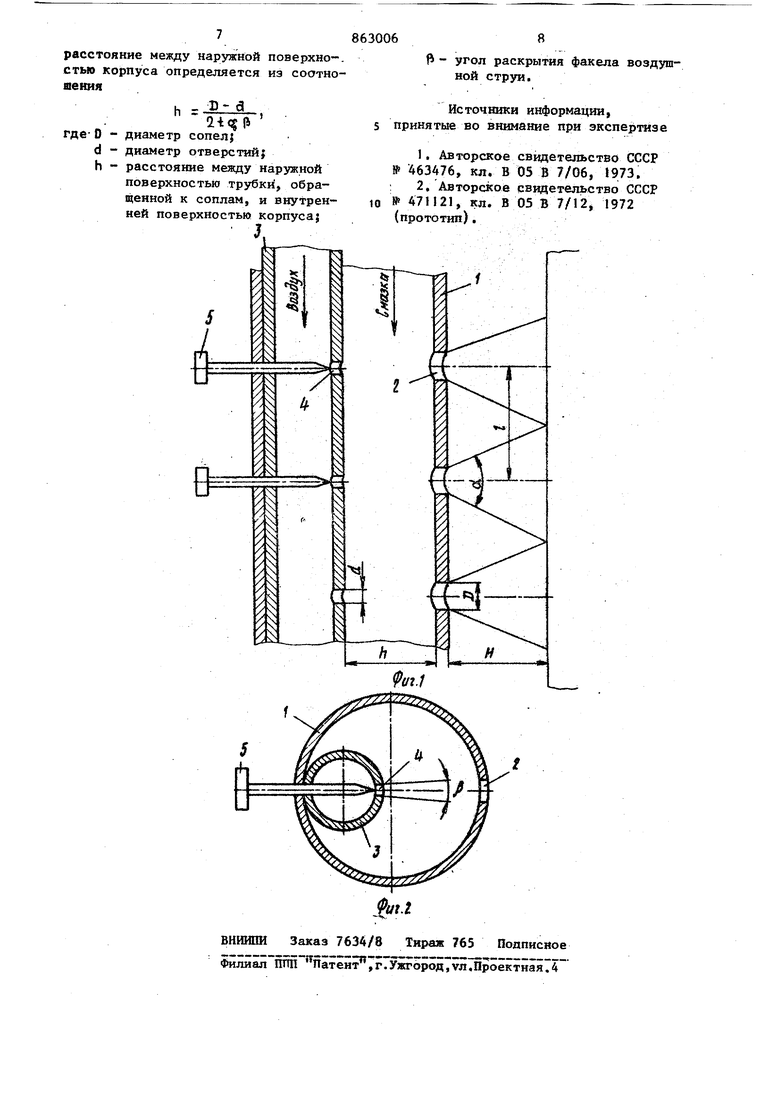

Наиболее близкой к изобретению по технической сунщости и достигаемому результату является форсунка для распыления смазки, содержащая корпус с соплом, размещенную в нем трубку с соосным соплу отверстием для выпуска воздуха и патрубки для подвода смозки и сжатого воздуха i2l . Недостатком данной форсунки является неравномерное распределеяме смазки по ширине факела смазки и пЪ длине бочки вилка, за счет чего значительно возрастает расход Ьмазки при горячей прокатке, слой смаЗки на носится неравномерным по длине бочки валка и возникает Неравномерный износ по длине бочки ёалка и опаснос пробуксовки. Цель изобретения - повьивеаие равномерности распределения смазки на поверхности изделия Указанная достигается тем, ; ЧТО в форсунке для распыления смазки содержа ей корпус с соплом, размещенную в нем трубку с соосным соплу отверстием для выпуска воздуха и патрубки для подвода смазки и сжатого воздуха, основные сопло и отверстие выполнены в соответствующих обращенных друг к другу боковых стенках кор пуса и трубки, которые выполнены с дополнительньичи соплами и отверстиям расположенными также на соответствующих боковых стенках корпуса и трубки, при этом расстояние междуосями сопел определяется на соотношения 1 Н А ; где 1 - расстояние между осями сопел Н - Jpaccтoяниe от наружной поверхности корпуса до поверхнисти изделияjна котору на носится смазка d. - угол раскрытия факела струи смазки. Кроме того, диаметр сопел рйвен 1,5-4 диаметра отверстий а расстоя между наружной поверхностью труёуи и внутренней поверхностью корпуса определяется из соотношения -р-а licjib диаметр сопел} Диаметр отверстий} расстояние между наружной поверхностью трубки, обраще ной к соплам, и внутренней поверхностью корпуса} |Ь - угол раскрытия факела возду ной струи. На фиг. 1 изображена форсунка, об1Ций вид разрез} на фиг. 2 - то же ,вид сверху. 64 Форсунка для распыления смазки одержит корпус 1 с соплами 2, разещенную в нем трубку 3 с отверстиями для вьтуска воздуха, соосными соплам 2, и патрубками для подвода мазки и сжатого возд5 а (не показаы). Сопла 2 выполнены в боковой стене корпуса I а отверстия 4 - в бокоой стенке трубки обращёйной к соплам 2. Форсунка также снабжена регуляторами 5 pacxoдai Расстояние между осями сопел 2 определяется из соотношения й H-d расстояние между осями сопел} расстс яние от наружной поверхности корпуса до поверхности изделия, на которую наносится смазка; А - угол pacKiHdTHH факела струи смазки. Диаметр сопел 2 равен 1,5-4 диаметра отверстий 4, а расстояние между наружной поверхностью трубки 3 и внутренней поверхностью корпуса 1 определяется из соотношения и -afcft где D - диаметр сопйл; d - диаметр отверстий} h - расстояние между наружной поверхностью трубки и внутренней поверхностью корпуса} ifb - угол раскрытия факела воздушной струи. Расстояние } между осями сопел 2 определяется из выражения Hd, исходя из условия обеспечения перекрытия струй на поверхности, куда подается смазка. Соотношение ,5-4 определяется свойствами технологической смазки в виде водома{1ляной смеси, характеристикой Прокатных валков и расходом воздуха. При длине бочки валка около 2000 мм нес ходюю иметь 17-20 сопел 2 для яоДачн смазки, а следовательно, нужно и большое количество сжатого воздуха, обычно являющегося дефицитом в прокатных цехах. Допустимый является расход воздуха не более 100 м /ч на одну клеть. Такой расход воздуха можно обеспечить, если диаметр отверг стий 4 трубки 3 форсунки лежат в пределах d«1,5-3 мм. В то же время применение водомасляных смесей требует, чтобы диаметр сопел 2 был не менее А №, так как в противном случае вследствие .расслоения водомасляной с смеси наблюдаетсязарастание сопел 2 форсунки вязкой составляющей смазки, и не более 12 мм, так как иначе наблводается чрезмерный расход смазкй н валки. Таким образом, при с(«3 мм и О ««4-12 мм и получается соотношение 0/de,5-4. Расстояние получают иЭ условия обеспечения свободного прохода воздушного факела,-выходящего из отверстия 4 трубки 3 сжатого воздуха через сопло 2 корпуса 1 форсунки Если не обеспечен свободный выход факела воздуха, т,е. при величине h большей расчетной, то во внутренней полости корпуса 1 будет избыточное давление воздуха и форсунка работать не будет. Если расстояние h меньае. чем расчетное, то во внутренней полос-jg ти корпуса I не создано разряжение, достаточное для эжeкtиposaния и диспергирования смазки, В этом случае не обеспечивается .достаточный распыл смазки. Данная форсунка работает следующим образом, .3 трубку 3 подается сжатый воздух, который истекает ко внешнюю среду через отверстия 4 диаметром d труЗки 3, инея некоторый угол раскрытия факе ла воздушной струи Э. Воздушная струя при своем движении проходит че|№3 сопла 2 диаметром D корпуса t и эсйед . ствие эффекта эжектирования создает . ВО внутренней полости корпуса t разрежение. Вследствие разрежения смазка поступающая во внутреннюю полость .корпуса t, увлекается воздушной струей и в процессе движения диспергирует в воздушном потоке. Наличие по длине форсунки ряда сопел 2 обеспечивает равномерное поступлеиие смазки по всей длине форсунки и по всей длине изделия (валка), на которое наносится смазка. Установка форсунки на расстоянии Н от поверхности изделия обеспечивает перекрытие струй смазки и создание на его поверхности сплошного слоя смазки. При этом направлени струи смазки, перпендикулярное поверхности изделия, позволяет даже При наличии на изделии слоя водал поверхности и иадежно образовьшать смазочный слой. В промышленных условиях нанесения смазки на валки требуется регулирование ее количества но ширине валка, т.е. подачи в местах наибольшего износа валков большего количества 25 6б емазки. Изменение коли4ёства подаваемой смазки достигается путем изйенения количества подаваемого через от верстия 4 диаметра d воздуха. Это достигается посредством регуляторов 5 расхода, устанавливае в 1х в воздуяшой трубке 3 форсунки во всех или йекоторых отверстиях 4 трубки 3 соосно с ними. Таким образом, применение данной форсунки обеспечивает йадежнд достижение смазкой поверхности sajBca и последующий адгезионный конетакт её с поверхностью, мелкодисперсное pacпыление смазки, регулирование подачи смазки по длине бочки валка. Экономический эффект может быть достигнут за счет сокращения расхода смазки путем ее рациональной подачи по ширине валка. Расход смазки может быть уменьшен на 10% при одновременном повышении качества наносимого слоя и надежности его формирования на валках в условиях охлаждения валков значительным количеством воды« Формула изобретения 1. Форсунка для распыления смазки, содержащая корпус с соплом, размещенную в Нем трубку с соосным соплу отверстием для выпуска воздуха и патрубки для подвода смазки и сжатого воздуха, отличающаяся , что, с целью повышения равнотем, что, с мерности распределения смазки на поверхности изделия, основные сопло и отверстие выполнены в соответствующих обращенных друг к другу боковых стенках корпуса и трубки, которые выполнены с дополнительными соплами и отверстиями, расположенными также на соответствующих боковых стенках. корпуса и трубки, при этом расстояние между осями сопел определяется из соотнсяиення где 1 - расстояние между осями сопел} Н - расстояние от наружной поверхности корпуса до поверхности, изделия, на которую наносится смазка; А - угол раскрытия факела струи смазки. 2. Форсунка по п. J, о т л и аю щ а я с я тем, что диаметр сопел авен 1,5-4 диаметра отверстий, а.

| название | год | авторы | номер документа |

|---|---|---|---|

| Форсунка для распыления смазки | 1989 |

|

SU1620153A1 |

| Устройство для подачи технологической смазки на поверхность прокатных валков | 1980 |

|

SU1005966A1 |

| Устройство для газожидкостной обработки поверхности прокатных валков | 1981 |

|

SU948475A1 |

| АКУСТИЧЕСКАЯ СИСТЕМА ГАЗОПЫЛЕОЧИСТКИ ВОЗДУШНЫХ ВЫБРОСОВ ТИПА ИМПУЛЬС 4 | 2007 |

|

RU2342977C1 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ ТВЕРДОГО СМАЗОЧНОГО МАТЕРИАЛА НА ШЛИФОВАЛЬНЫЙ КРУГ | 2008 |

|

RU2383431C1 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ МАТЕРИАЛОВ В РАСПЫЛЕННОМ СОСТОЯНИИ | 2009 |

|

RU2428296C2 |

| Форсунка для охлаждения проката | 1979 |

|

SU905293A1 |

| УСТРОЙСТВО ДЛЯ ВОДОВОЗДУШНОГО ОХЛАЖДЕНИЯ | 2005 |

|

RU2295579C1 |

| Устройство для охлаждения проката | 1982 |

|

SU1076161A1 |

| ФОРСУНКА | 1992 |

|

RU2015740C1 |

Авторы

Даты

1981-09-15—Публикация

1979-11-16—Подача