(5) УСТРОЙСТВО ДЛЯ ГАЗОКИДКОСТНОЙ ОБРАБОТКИ ПОВЕРХНОСТИ ПРОКАТНЫХ ВАЛКОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для поверхностной обработки прокатных валков | 1981 |

|

SU1031543A1 |

| Устройство для газожидкостной обработки проката | 1983 |

|

SU1106562A1 |

| Устройство для подачи технологической смазки на поверхность прокатных валков | 1980 |

|

SU1005966A1 |

| Устройство для получения мелкодисперсной водомасляной смеси | 1983 |

|

SU1127658A1 |

| Устройство для подачи технологической смазки | 1981 |

|

SU1215778A1 |

| Устройство для газожидкостной обработки прокатных валков | 1988 |

|

SU1547907A1 |

| Генератор масляного тумана | 1982 |

|

SU1143474A1 |

| Форсунка для распыления смазки | 1979 |

|

SU863006A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ И СМАЗЫВАНИЯ ВАЛКОВ ПРОКАТНОЙ КЛЕТИ | 2002 |

|

RU2287386C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ СМАЗОЧНОГО СРЕДСТВА ПРИ ПРОКАТКЕ МЕТАЛЛИЧЕСКОГО МАТЕРИАЛА | 2011 |

|

RU2570257C2 |

1

Изобретение относится к черной металлургии, в частности к устройствам для газожидкостной обработки поверхности прокатных валков, и совершенствует конструкцию устройства для распы ления жидких сред с помощью воздуха.

Известно устройство для распыления смазки, содержащее корпус с соплом, размещенную в нем трубку с соосным соплу отверстием для выпуска воздуха и патрубки для подвода смазки и сжатого воздуха Cl 1.

Наиболее близко к предлагаемому устройство для газожидкостной обра-ботки поверхности (трокатных валков, включающее коллектор, корпус которого, установленный параллельно оси валков, выполнен с соплами, обраг щенными к поверхности валков С21.

Это устройство применяют для распыления смазочно-охлаждающей жидкости и подачи ее на поверхность валков станов горячей прокатки. Особенностью станов горячей прокатки

является подача на валки значительного количества охлаждающей воды, которая подается под давлением через подводящие коллекторы. Коллекторы для подачи охлаждающей воды и уст ройства для распыления смазочно-ох-, лаждающей жидкости устанавливаются на прокатной клети в одной зоне и достаточно близко друг от друга, так как охлаждают и смазывают

10 соседние участки поверхности валка. Одним из существенных недостатков устройства является то, что истекающая из сопла жидкостно-воздушная среда увлекает с собой охлаждающую

15 воду и смешивается с ней. Это приводит к тому, что концентрация подаваемой на валок смазочно-охлаждающей жидкости существенно понижается и снижается эффективность ее

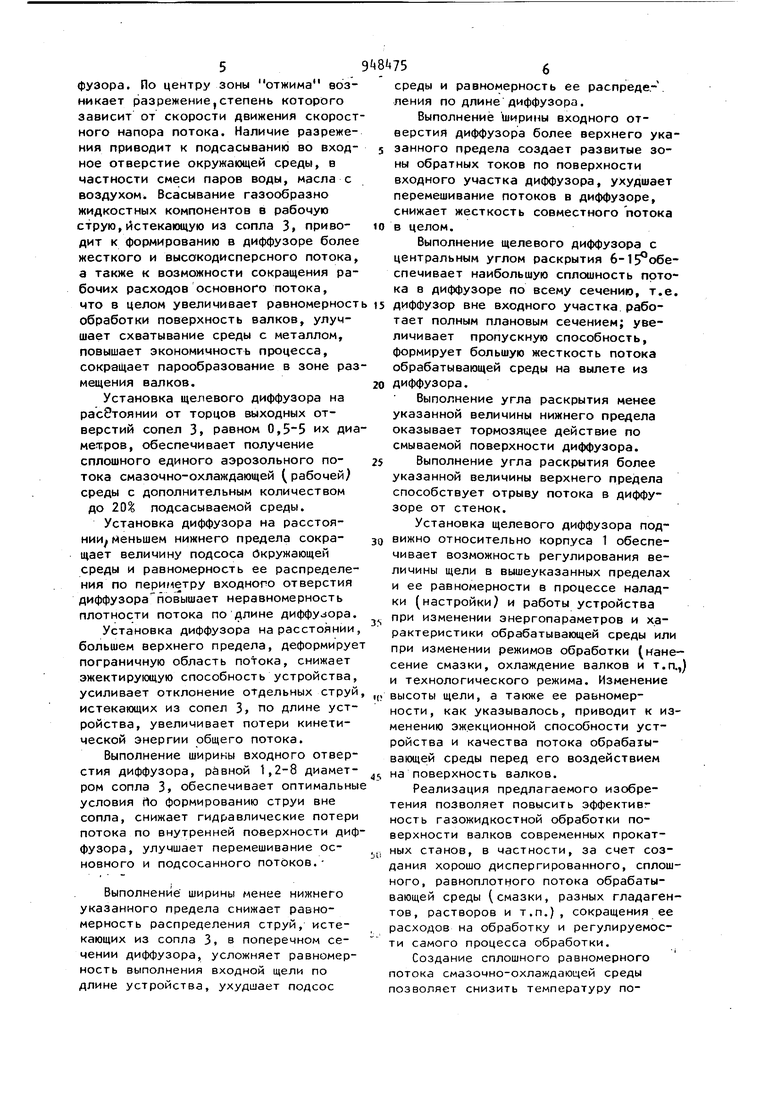

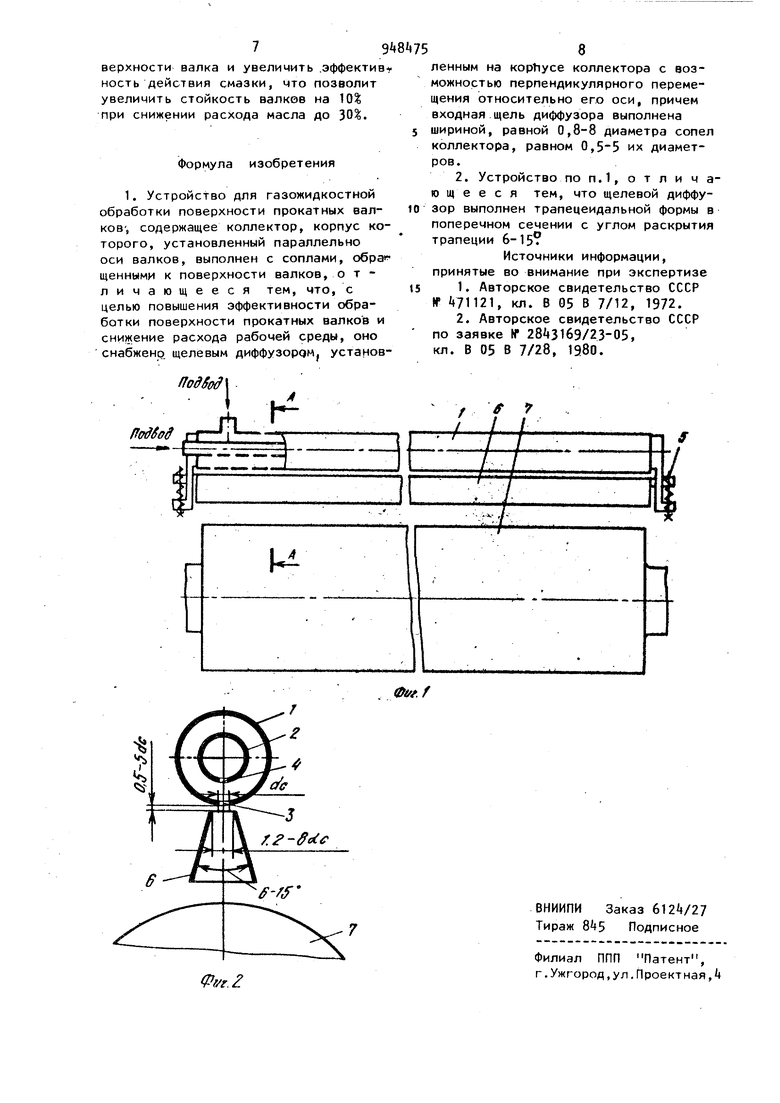

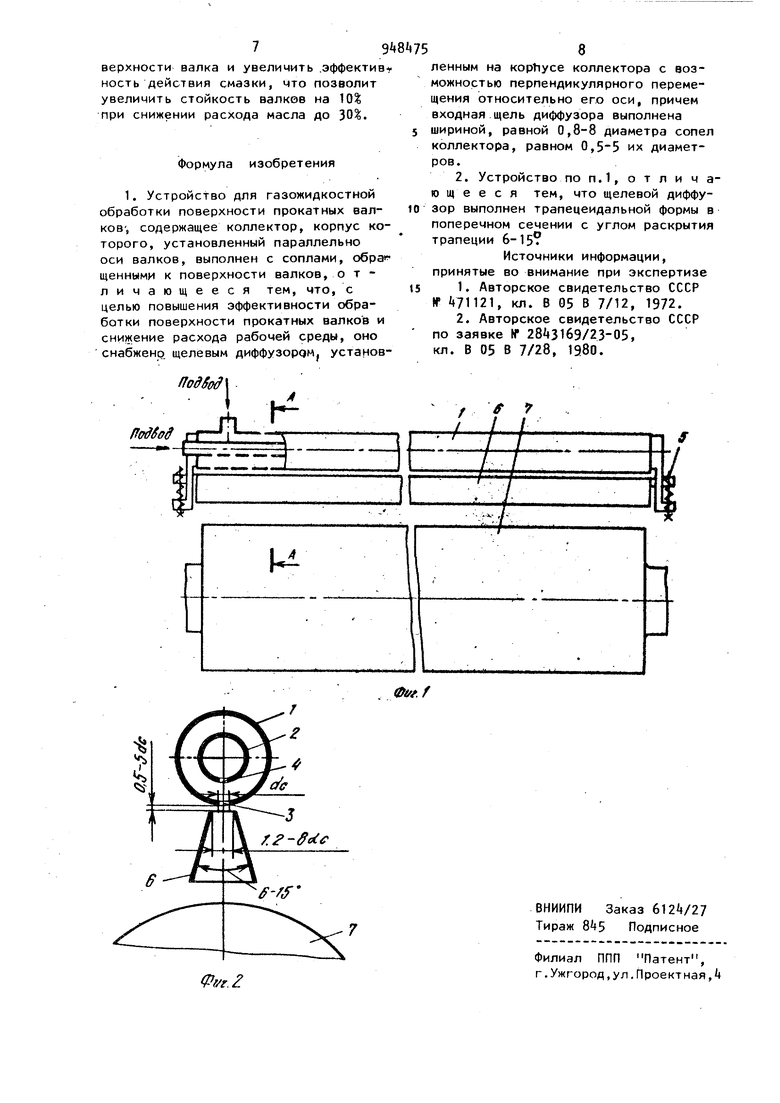

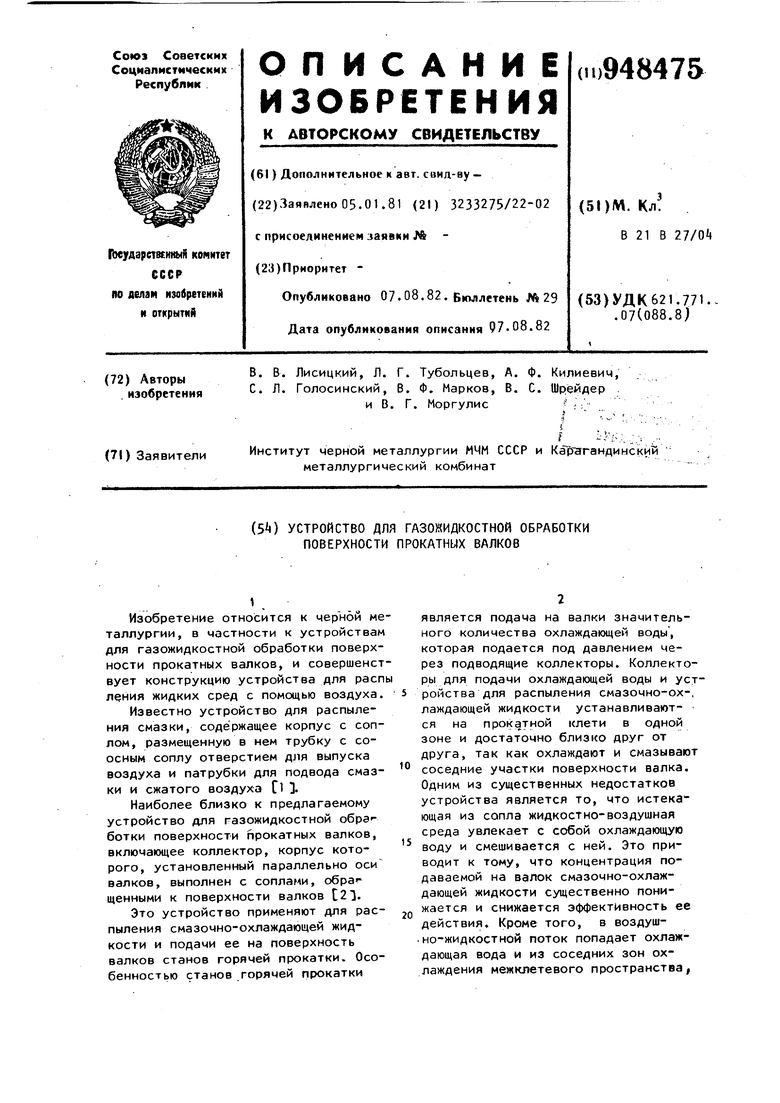

20 действия. Кроме того, в воздушно-жидкостной поток попадает охлаждающая вода и из соседних зон охлаждения межклетевого пространства, что дополнительно снижает эффективность действия смазочно-охлаждающей жидкости и приводит к ее повышенному расходу. К недостаткам известного устройства следует отнести и то, что в процессе истечения смазочно7охлаждающей среды струи расширяются, воз никают потери напора воздушно-жидкостного потока в зонах контакта струи обрабатывающей среды с окружающим воздухом. При этом снижается жесткость потока, происходит рассеивание в цеховую среду смазочно-охлаждающей жидкости, что в цело загрязняет атмосферу и приводит к повышенному расходу обрабатывающей среды. Целью настоящего изобретения является повышение эффективности об- : работки поверхности прокатных валков и снижение расхода рабочей среды Указанная цель достигается тем, что известное устройство для газожид костной обработки поверхности прокатных валков, включающее коллектор корпус которого установленный парал лельно оси валков, выполнен с сопла ми , обращенными к поверхности валко снабжено щелевым диффузором, устано ленным на корпусе коллектора с возможностью его перемещения относител но корпуса перпендикулярно его оси, причем входая щель диффузора выполнена шириной, равной 0,8-8 диаметра сопел коллектора, и расположена на расстоянии от поверхности сопел кол лектора, равном 0,5-5 их диаметров. Щелевой .диффузор выполнен трапецеидальной формы в поперечном сечении с углом раскрытия трапеции 6На фиг. 1 схематически показан о щий вид устройства; на фиг. 2 - его поперечный разрез. Устройство для газожидкостной об работки поверхности прокатных валко состоит из корпуса 1 жидкостного ко лектора и трубки 2 воздушного(газо вого) коллектора, установленной в п лости корпуса 1. В стенке корпуса 1 выполнены сопла 3 расположенные между собой на равном расстоянии с оптимальным отношением шага к диаметру сопла в пределах 2-tО,обеспечивающим равномерное распределение рабочей среды. При этом суммарная площадь.проходных сечений сопел 3 не должна превышать 35 живого 54 сечения корпуса 1. В трубке 2 выполнены сопла , расположенные соосно соплам 3; отверстия сопел 3 и k могут быть цилиндрическими, сужающимися или расширяющимися в зависимости от характеристики и энергопараметров истекающей через них среды. К корпусу 1 крепится подвижно, например, посредством винтовой пары 5, щелевой диффузор 6, установленный соосно соплам } и k с щелью между корпусом и верхней кромкой диффузора. Диффузор выполнен в поперечном сечении трапецеидальной формы с центральным углом раскрытия 6-15° и шириной входного ( меньшего) отверстия, равной 1,2-8 внутренним диаметрам сопла 3. При этом высоту диффузора целесообразно выполнить не менее вось ми диаметров сопла. Торцы стенок входного отверстия диффузора целесообразно выполнить скругленными. Работает устройство следующим образом. Газообразный агент, например сжатый воздух, пар, азот и другие газы, под давлением, превосходящим давление жидкости, поступает в труоку 2, равномерно распределяется по соплам , через которые истекает с высокой скоростью. Одновременно в полость корпуса 1 подается жидкая среда, например технологическая смазка, охлаждающая вода, различные растворы, которая равномерно распределяется по соплам 3. В процессе истечения газовой и жидкой сред через сопла i и 3 происходит втягивание жидкой среды в приосевую зону газовой струи, где создается разрежение за счет более высокой скорости истечения газового потока. Смешанный газожидкостный поток истекает из сопла 3с высокой скоростью и соударяется с поверхностью прокатного валка 7, покрывая ее слоем смазки или охлаждающей среды. При прохождении высокоскоростного потока через щелевой диффузор в центральной части входного отверстия диффузора создается разрежение за счет отжима расширяющейся пограничной части потока от стенок входного участка диффузора, ограничивающих поток в поперечном направлении. Зона отжима образуется благодаря кривизне линий токоа, получаемой при входе в диффузор, и по . мере их выпрямления поток приобретает сплошность по всему сечению диф5фузора. По центру зоны отжима возникает разрежение,степень которого зависит от скорости движения скорост ного напора потока. Наличие разрежения приводит к подсасыванию во входное отверстие окружающей среды, в частности смеси паров воды, масла с воздухом. Всасывание газообразно жидкостных компонентов в рабочую струю,истекающую из сопла 3, приводит к формированию в диффузоре более жесткого и высокодисперсного потока, а также к возможности сокращения рабочих расходов основного потока, что в целом увеличивает равномерност обработки поверхность валков, улучшает схватывание среды с металлом, повышает экономичность процесса, сокращает парообразование в зоне размещения валков.

Установка щелевого диффузора на расбтоянии от торцов выходных отверстий сопел 3, равном 0, их диаметгров, обеспечивает получение сплошного единого аэрозольного потока смазочно-охлаждающей (рабочей среды с дополнительным количеством до 20 подсасываемой среды.

Установка диффузора на расстоянии меньшем нижнего предела сокращает величину подсоса Окружающей среды и равномерность ее распределения по периметру входного отверстия диффузора повышает неравномерность плотности потока по длине диффус ора.

Установка диффузора на расстоянии, большем верхнего предела, деформирует пограничную область потока, снижает эжектирующую способность устройства, усиливает отклонение отдельных струй, истекающих из сопел 3, по длине устройства, увеличивает потери кинетической энергии общего потока.

Выполнение ширины входного отверстия диффузора, равной 1,2-8 диаметром сопла 3, обеспечивает оптимальные условия г1о формированию струи вне сопла, снижает гидравлические потери потока по внутренней поверхности диффузора, улучшает перемешивание основного и подсосанного потоков.

Выполнение ширины менее нижнего указанного предела снижает равномерность распределения струй, истекающих из сопла 3, в поперечном сечении диффузора, усложняет равномерность выполнения входной щели по длине устройства, ухудшает подсос

личивает пропускную способность, формирует большую жесткость потока обрабатывающей среды на вылете из диффузора.

Выполнение угла раскрытия менее указанной величины нижнего предела оказывает тормозящее действие по смываемой поверхности диффузора.

Выполнение угла раскрытия более указанной величины верхнего предела способствует отрыву потока в диффузоре от стенок.

Установка щелевого диффузора подвижно относительно корпуса 1 обеспечивает возможность регулирования величины щели в вышеуказанных пределах и ее равномерности в процессе наладки (настройки и работы устройства при изменении энергопараметров и характеристики обрабатывающей среды или при изменении режимов обработки (канесение смазки, охлаждение валков и т.а,) и технологического режима. Изменение высоты щели, а также ее равномерности, как указывалось, приводит к изменению эжекционной способности устройства и качества потока обрабатывающей среды перед его воздействием на поверхность валков.

Реализация предлагаемого изобретения позволяет повысить эффективг ность газожидкостной обработки поверхности валков современных прокатных станов, в частности, за счет создания хорошо диспергированного, сплошного, равноплотного потока обрабатывающей среды (смазки, разных гладагентов, растворов и т.п.), сокращения ее расходов на обработку и регулируемости самого процесса обработки.

Создание сплошного равномерного потока смазочно-охлаждающей среды позволяет снизить температуру среды и равномерность ее распреде.ления по длине диффузора. Выполнение ширины входного отверстия диффузора более верхнего указанного предела создает развитые зоны обратных токов по поверхности входного участка диффузора, ухудшает перемешивание потоков в диффузоре, снижает жесткость совместного потока в целом. Выполнение щелевого диффузора с центральным углом раскрытия 6-15 обеспечивает наибольшую сплошность потока в диффузоре по всему сечению, т.е. диффузор вне входного участка работает полным плановым сечением; уве79верхности валка и увеличить .эффектив ность действия смазки, что позволит увеличить стойкость валков на 10% при снижении расхода масла до 30. Формула изобретения 1. Уcтpoйctвo для газожидкостной обработки поверхности прокатных валков, содержащее коллектор, корпус ко торого, установленный параллельно оси валков, выполнен с соплами, обра щенными к поверхности валков, о т личающееся тем, что, с целью повышения эффективности обработки поверхности прокатных валков и снижение расхода рабочей среды, оно снабжено, щелевым диффузорам, установ ffo9So

ffffdSoff

1ленным на Koptiyce коллектора с возможностью перпендикулярного перемещения относительно его оси, причем входная щель диффузора выполнена шириной, равной 0,8-8 диаметра сопел коллектора, равном 0,5-5 их диаметров. 2. Устройство по П.1, о т л и ч аго щ е е с я тем, что щелевой диффузор выполнен трапецеидальной формы в поперечном сечении с углом раскрытия трапеции 6-15 Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР tr V71121, кл. В 05 В 7/12, 1972. 2.Авторское свидетельство СССР по заявке If 28А3169/23-05, кл. В 05 В 7/28, 1980.

Авторы

Даты

1982-08-07—Публикация

1981-01-05—Подача