(54) УСТРОЙСТВО ДЛЯ ОБКАТКИ ТРУБ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки трубчатых заготовок | 1980 |

|

SU845978A1 |

| ПРУЖИННЫЙ ДАВИЛЬНЫЙ ИНСТРУМЕНТ ДЛЯ ОБКАТКИ ТОНКОСТЕННЫХ ПОЛЫХ ИЗДЕЛИЙ | 2009 |

|

RU2403115C1 |

| СПОСОБ ОБКАТКИ ТОНКОСТЕННЫХ ПОЛЫХ ИЗДЕЛИЙ | 2009 |

|

RU2410184C1 |

| ДАВИЛЬНОЕ ОХВАТЫВАЮЩЕЕ УСТРОЙСТВО | 2009 |

|

RU2411099C1 |

| СПОСОБ ОХВАТЫВАЮЩЕЙ ДАВИЛЬНОЙ ОБРАБОТКИ | 2009 |

|

RU2411098C1 |

| ИГЛОИНСТРУМЕНТ ДЛЯ ОБКАТКИ ТОНКОСТЕННЫХ ПОЛЫХ ИЗДЕЛИЙ | 2009 |

|

RU2409438C2 |

| СПОСОБ ОБКАТКИ ТОНКОСТЕННЫХ ПОЛЫХ ИЗДЕЛИЙ | 2009 |

|

RU2409439C2 |

| ДАВИЛЬНЫЙ ОХВАТЫВАЮЩИЙ ИНСТРУМЕНТ - КОЛЬЦО | 2009 |

|

RU2411100C1 |

| Устройство для деформирования трубчатых заготовок | 1980 |

|

SU944715A1 |

| ДАВИЛЬНЫЙ ИНСТРУМЕНТ ДЛЯ СТАТИКО-ИМПУЛЬСНОГО ВЫГЛАЖИВАНИЯ | 2009 |

|

RU2415727C1 |

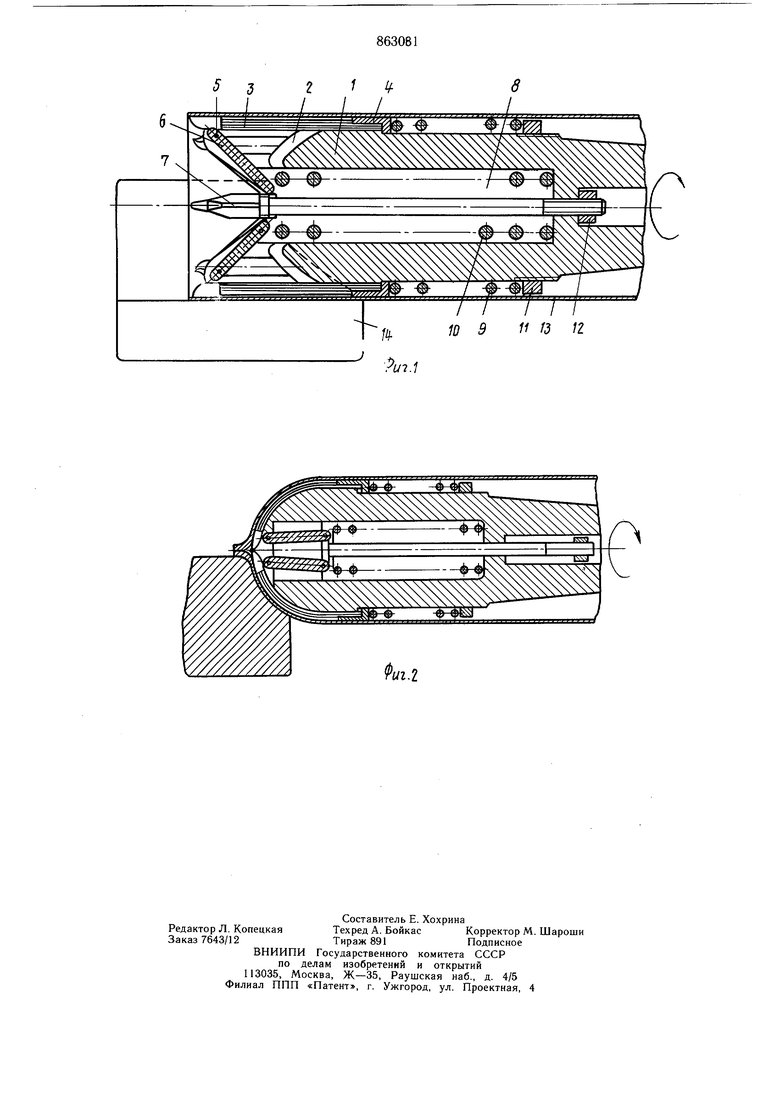

Изобретение относится к обработке металлов давлением, а именно к устройствам для обкатки труб. Известно устройство для обкатки труб, содержаш.ее приводную оправку и давильный инструмент 1. Недостатками известного устройства являются невысокое качество готового изделия и невозможность обработки тонкостенных труб. Цель изобретения - повышение качества готового изделия и обеспечение возможности обработки тонкостенных труб. Указанная цель достигается тем, что в устройство для обкатки труб, содержащем приводную оправку и давильный инструмент оправка выполнена в виде установленного с возможностью осевого перемеш,ения силового цилиндра, корпус которого выполнен по форме готового изделия и упругих пластин, каждая из которых одним концом закреплена на корпусе силового цилиндра, а другим кинематически связана с его штоком, при этом на корпусе силового цилиндра выполнены пазы для размещения упругих элементов. Силовой цилиндр и его шток подпружинены. Кроме того, каждая упругая пластина выполнена из нескольких слоев жаропрочного и износостойкого материала. На фиг. 1 изображено устройство, общий вид, разрез; на фиг. 2 - то же, в процессе работы. Устройство состоит из оправки 1, имеющей пазы 2 для размещения в них упругих элементов 3. Упругий элемент 3 в виде силового цилиндра выполнен из нескольких слоев жаропрочных и износостойких пластин (типа рессоры) и одним концом жестко закреплен на опорное кольцо 4, жестко связанное, а другим при помощи шарниров 5 и рычагов 6 с центральным штоком 7 силового цилиндра, расположенным в отверстии 8 оп равки 1. Опорное кольцо 4 и щток 7 фиксируют при помощи пружин 9 и 10 соответственно. Предварительный натяг пружин 9 и 10 осуществляют при помощи гаек 11 и 12. Перед процессом обкатки устройство вставляют внутрь заготовки 13. Процесс обжатия заготовки 13 осуществляют инструментом для последовательной обкатки 14, подпор осуществляют указанным устройством. Устройство для обкатки труб работает следующим образом.

Предварительно закрепляют заготовку 13 и внутри ее устройство в специальном зажиме (не показан), который имеет возможность сообщать заготовке 13 совместную с устройством требуемую скорость вращения. При нагреве деформируемой части заготовку 13 смещают относительно устройства при помощи приспособления-зажима, чтобы исключить нагрев устройства. Дефор мируемую часть заготовки 13 нагревают до 1000-1100°С при скорости вращения 50об/ш Затем заготовку надвигают на устройство и сообщают им скорость вращения 600 об/мин а инструмент 14 линейно смещают в направлении, перпендикулярной оси заготовки. После того, как инструмент вступает в контакт с заготовкой, он начинает ее деформировать при последующем перемещении. Одновременно с деформируемой частью заготовки инструмент воздействует на упругие элементы 3, которые создают подпирающие усилия в процессе обкатки. Упругие элементы закрепляют жестко одним концом с опорным кольцом 4, а другим при помощи щарниров 5 и рычагов 6 с центральным щтоком 7, расположенным в отверстии 8 оправки 1. Опорное кольцо и шток фиксируют в начальном положении при помощи пружин сжатия 9 и 10. Начальные усилия сжатия пружин (соответственно усилия фиксации упругих элементов) регулируют гайками И и 12. Поэтому в процессе обкатки усилие подпора от каждого элемента (которых в данном устройстве восемь) на заготовку состоит из усилия пружинения непосредственно самих элементов и составляющих усилия пружин на каждый из элементов. При обкатке упругие элементы полностью повторяют последовательность процесса обкатки деформируемой части заготовки и по мере увеличения степени деформации заготовки перемещают щарнирно-закрепленные концы к оси оправки. Через рычаги 6 они воздействуют на щток 7 перемещают его и соответственно сжимают пружину 12, что увеличивает усилия подпора. Вследствие того, что при тангенциальной обкатке длина деформируемой части заготовки ( и соответственно упругих элементов) больще длины образующей формующей поверхности рабочей части оправки, то при окончании процесса обкатки упругие элементы соприкасаются по оси заготовки друг с другом. При дальнейщен деформации заготовки упругие элементы изменяют свое положение и смещают опорное кольцо 4 по оправке. В конце процесса обкатки упругие элементы занимают место в пазах 2 оправки, что максимально сдвигает опорные кольца 4, и заготовку оформляют по форме рабочей части оправки. Дальнейщим ходом инструмента 14 срезают излишек металла, процесс закончен. Снимают заготовку 13 с оправки (предварительно разжимают приспособление-зажим), упругие элементы устройства приходят в первоначальное положение при помощи пружин 9 и 10.

Предлагаемое устройство позволяет обкатывать заготовки с соотнощейием и получать из них качественные из целия вплоть до полной закатки труб с заваркой металла и получения донышек различной конфигурации. Увеличение предельной степени обжатия заготовки за проход приводит к росту производительности при высоком качестве изделий. Технологический процесс легко механизируется и автоматизируется, что обуславливает высокую культуру производства.

Формула изобретения

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-09-15—Публикация

1980-01-07—Подача