Изобретение относится к обработке трубы давлением и может быть использовано для раздачи, отбортовки и утолщения стенки концов труб.

Известно устройство для деформирования трубчатых заготовок, содержащее смонтированные на станине переднюю бабку с механизмом зажима заготовки и суппорт,.установленный с возможностью осевого перемещения и включающий в себя расположенную по оси устройства оправку и отбортовочные ролики, закрепленные на осях, перпендикулярных оси оправки fIj.

Однако известное устройство не предназначено для развальцовки и утолщения стенки концов труб.

Целью изобретения является обеспечение возможности развальцовки и утолщения концов труб.

Указанная цель достигается тем, что устройство для деформирования трубчатых заготовок, содержащее смонтированные на станине переднюю бабку с механизмом зажима заготовки и суппорт, установленный с возможностью осевого перемещения и вк.гаочающий в себя расположенную по оси устройства оправку и отбортовочные ролики, закрепленные на осях, перпендикулярных оси оправки, снабжено смонтированными в суппорте равномерно по окружности вокруг оправки ролик м для утолщения торца, оси которых параллельны оси оправки, а также приводом поперечного перемещения суппорта.

Для развальцовки применяют ин10струмент, содержащий хвостовик, переходную цилиндрическую часть и рабочую часть, выполненную в виде входного, формирующего и калибрующего участков, имеющий возможность

15 плавной развальцовки труб на угол в пределах 10-90 за счет того, что формирующий участок имеет форму усеченного конуса, боковая поверхность которого на длине дуги, рав20ной половине длины окружности большего основания конуса, наклонена к оси инструмента под постепенно увеличивающимся от 10 до 90 углом и плавно сопряжена с поверхностью кали25брующего участка, при этом калибрующий участок расположен в плоскости, перпендикулярной оси инструмента, а входной участок выполнен в виде выемки, размещенной между

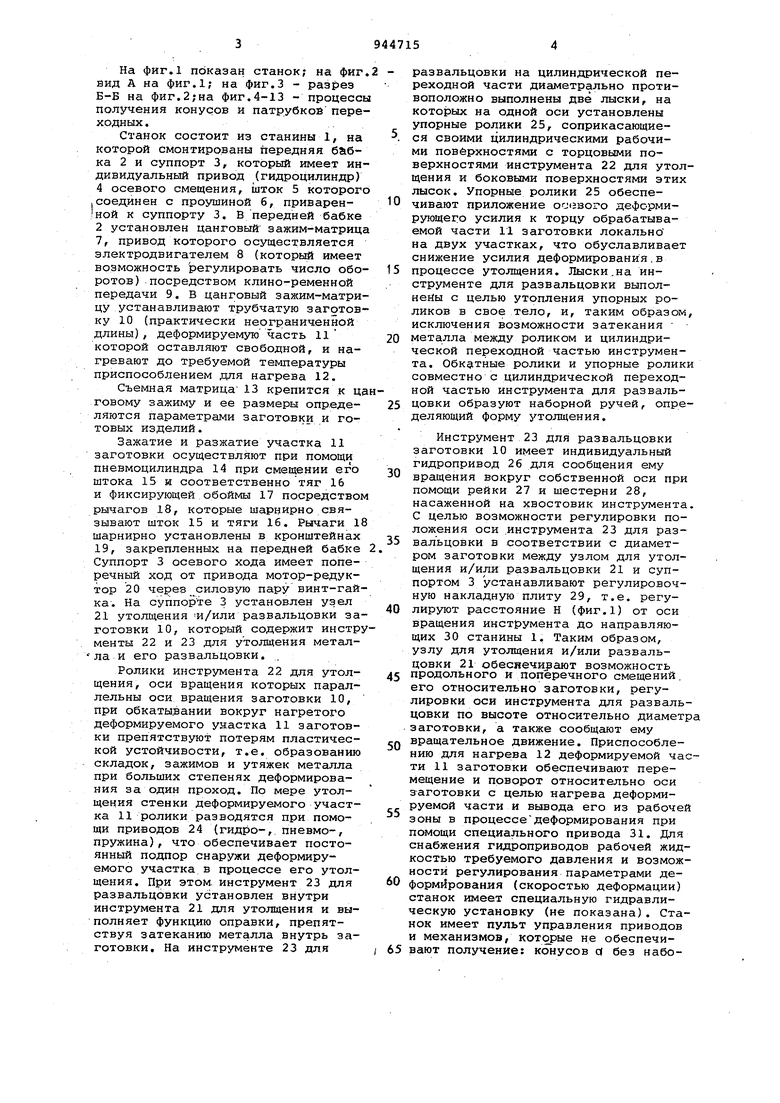

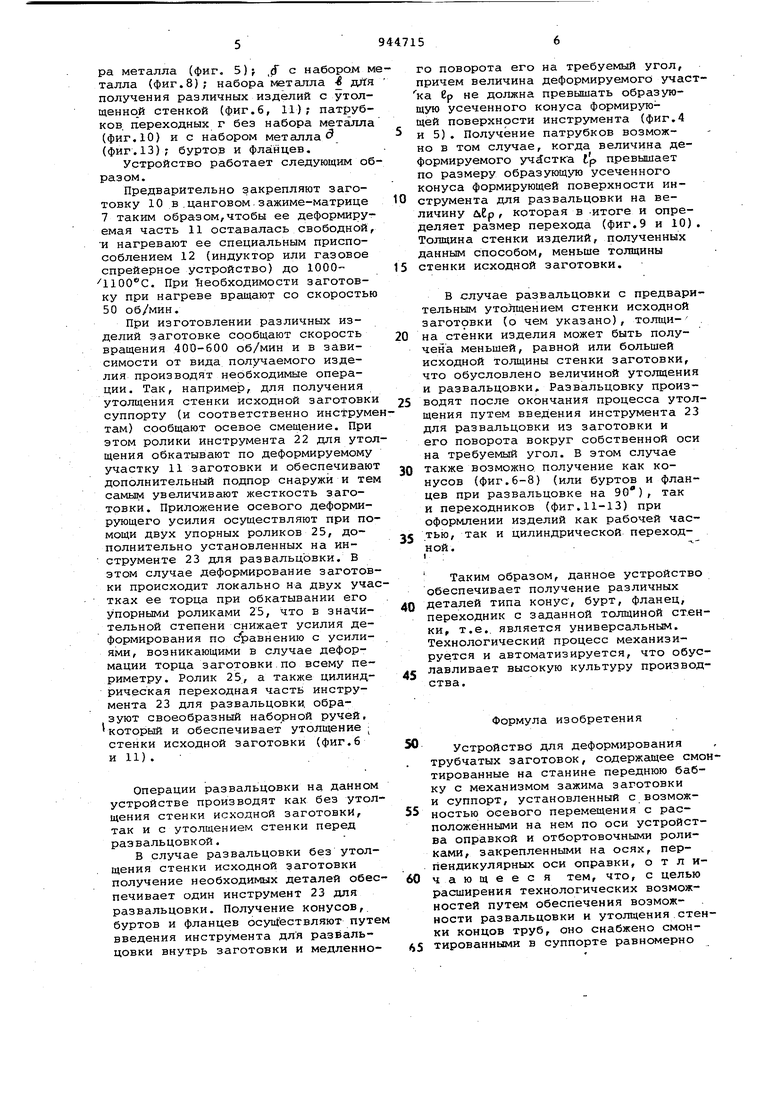

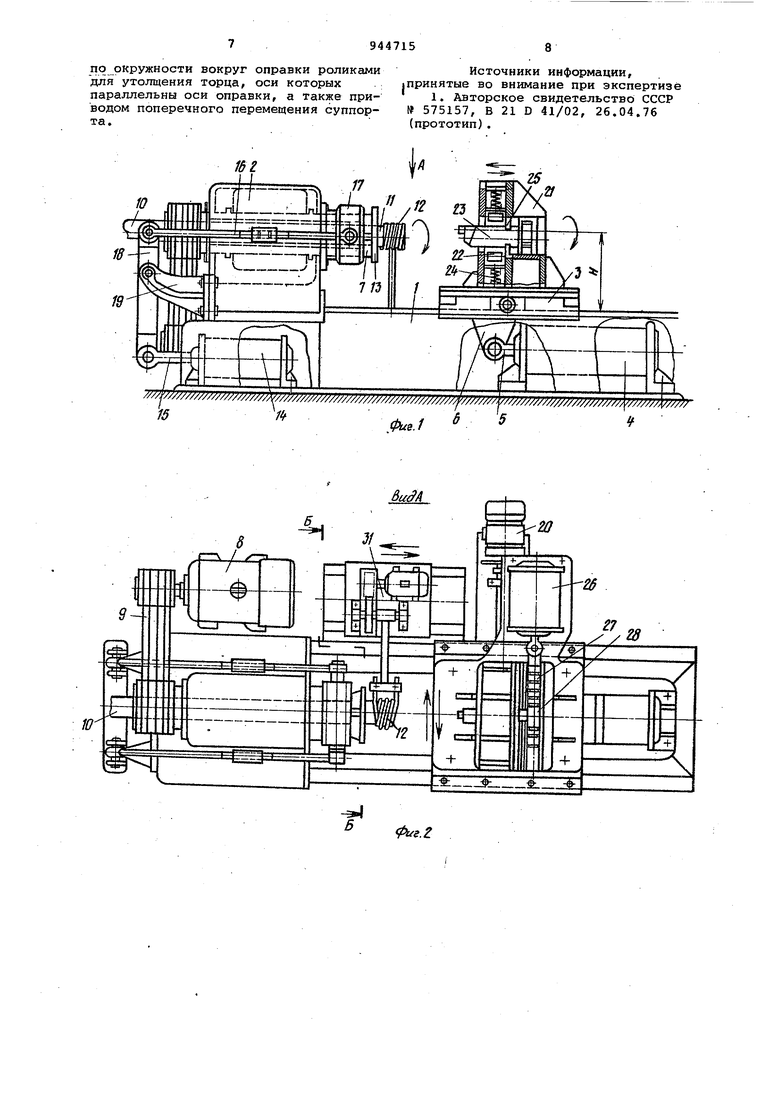

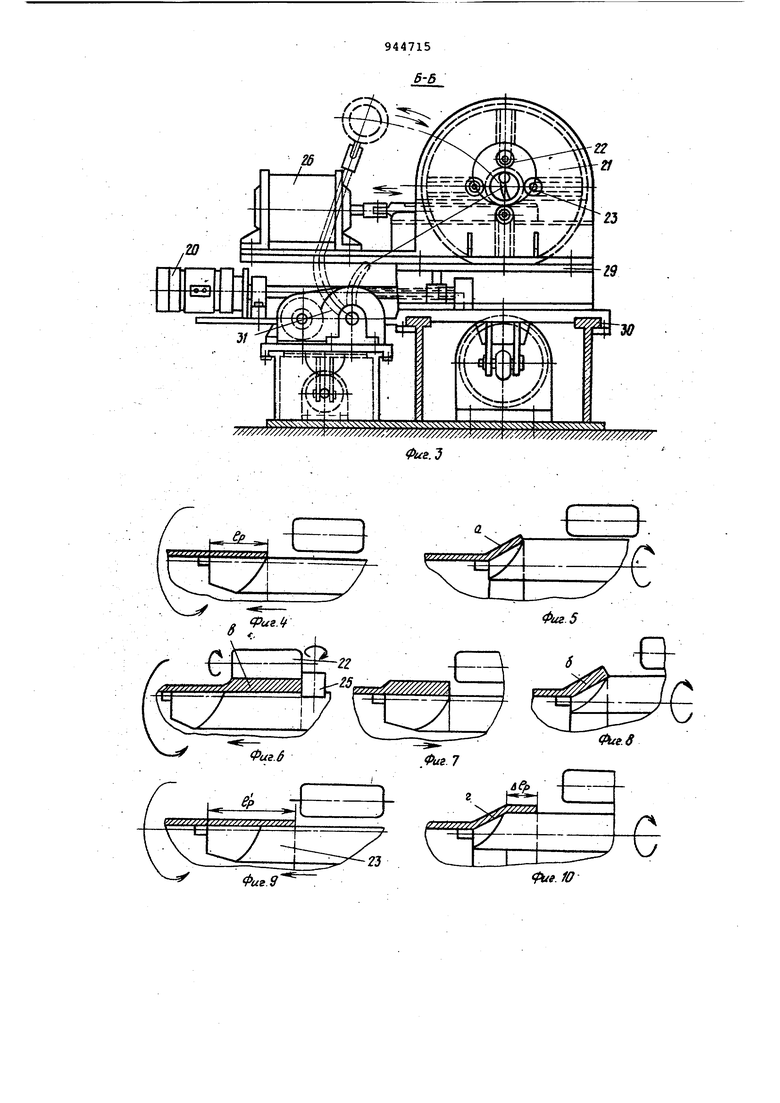

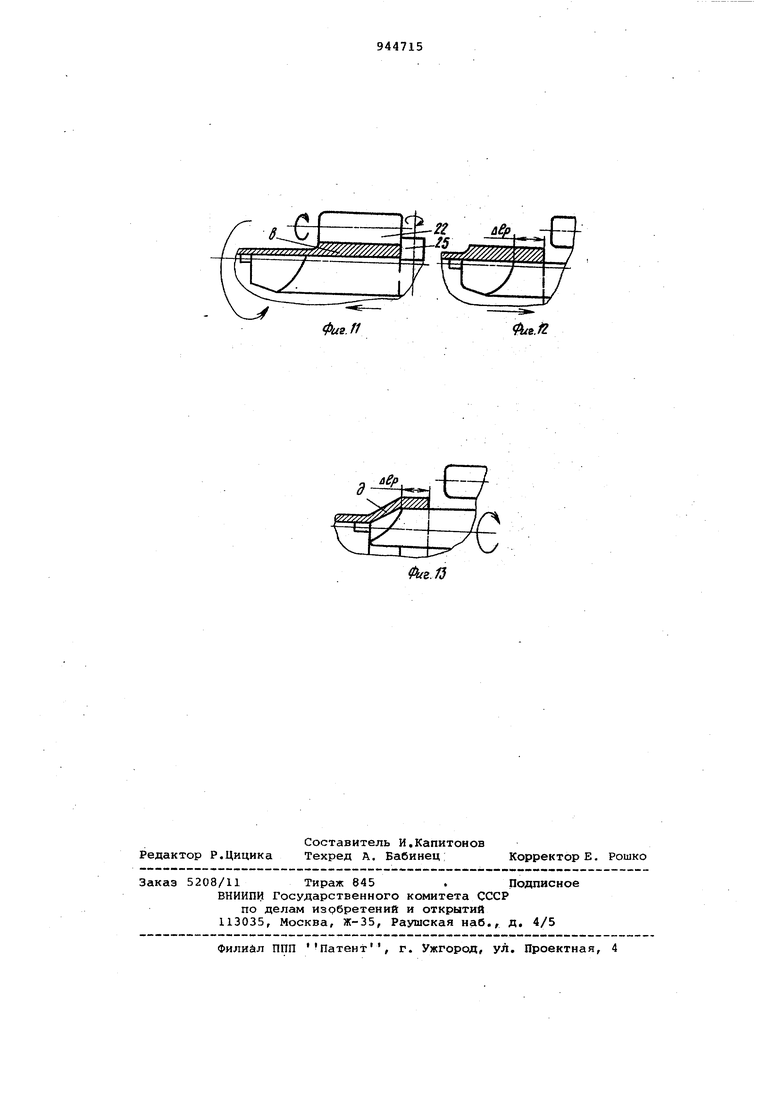

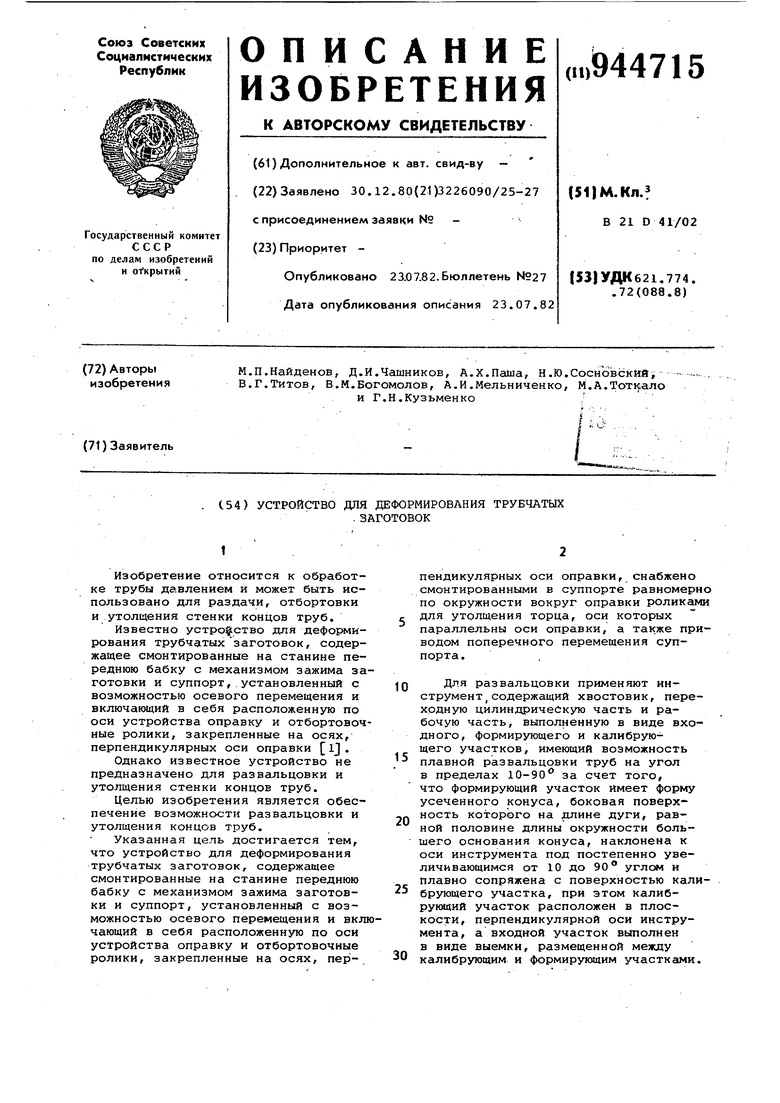

30 калибрующим и формирующим участками. На фиг.1 показан станок; на фиг йид А на фиг.1 на фиг.З - разрез Б-Б на фиг.2;на фиг.4-13 - процессы получения конусов и патрубков пере ходных .... Станок состоит из станины 1, на которой смонтированы передняя бабка 2 и суппорт 3, который имеет ин дивидуальный привод (гидроцилиндр) 4 осевого смещения, шток 5 которого .соединен с проушиной б, привареншой к суппорту 3. В передней бабке 2 установлен цанговый зажим-матриц 7, привод которого осуществляется электродвигателем 8 (который имеет возможность регулировать число обо ротов) посредством клино-ременной передачи 9. В цанговый зажим-матри цу устанавливают трубчатую заготов ку 10 (практически неограниченной длины), деформируемую часть 11 которой оставляют свободной, и нагревают до требуемой температуры приспособлением для нагрева 12. Съемная матрица 13 крепится к ц говому зажиму и ее размеры определяются параметрами заготовки и готовых изделий. Зажатие и разжатие участка 11 заготовки осуществляют при помощи пневмоцилиндра 14 при смещении его штока 15 и соответственно тяг 16 и фиксирующей обоймы 17 посредством рычагов 18, которые шарнирно связывают шток 15 и тяги 16. Рычаги 1 шарнирно установлены в кронштейнах 19, закрепленных на передней бабке Суппорт 3 осевого хода имеет поперечный ход от привода мотор-редуктор 20 через силовую пару винт-гай ка. На суппорте 3 установлен узел 21 утолщения -и/или развальцовки за готовки 10, который содержит инстр менты 22 и 23 для утолщения металла и его развальцовки. . Ролики инструмента 22 для утолщения, оси вращения которых параллельны оси вращения заготовки 10, при обкатывании вокруг нагретого деформируемого унастка 11 заготовки препятствуют потерям пластической устойчивости, т.е. образованию складок, зажимов и утяжек металла при больших степенях деформирования за один проход. По мере утолщения стенки деформируемого участка 11 ролики разводятся при помощи приводов 24 (гидро-, пневмо-, пружина), что обеспечивает постоянный подпор снаружи деформируемого участка в процессе его утолщения. При этом, инструмент 23 для развальцовки установлен внутри инструмента 21 для утолщения и выполняет функцию оправки, препятствуя затеканию металла внутрь заготовки. На инструменте 23 для развальцовки на цилиндрической переходной части диаметрально противоположно выполнены две лыски, на кото1эых на одной оси установлены упорные ролики 25, соприкасающиеся своими цилиндрическими рабочими поверхностями с торцовыми поверхностями инструмента 22 для утолщения и боковыми поверхностями этих лысок. Упорные ролики 25 обеспечивают приложение oaisaoro деформирующего усилия к торцу обрабатываемой части 11 заготовки локально на двух участках, что обуславливает снижение усилия деформирования.в процессе утолщения. Лыски.на инструменте для развальцовки выполнейы с целью утопления упорных роликов в свое тело, и, таким образом, исключения возможности затекания металла между роликом и цилиндрической переходной частью инструмента. Обкатные ролики и упорные ролики совместно с цилиндрической переходной частью инструмента для развальцовки образуют наборной ручей, определяющий форму утолщения. Инструмент 23 для развальцовки заготовки 10 имеет индивидуальный гидропривод 26 для сообщения ему вращения вокруг собственной оси при помощи рейки 27 и шестерни 28, насаженной на хвостовик инструмента. С целью возможности регулировки положения оси .инструмента 23 для развальцовки в соответствии с диаметром заготовки между узлом для утолщения и/или развальцовки 21 и суппортом 3 устанавливают регулировочную накладную плиту 29, т.е. регулируют расстояние Н (фиг.1) от оси вращения инструмента до направляющих 30 станины 1. Таким образом, узлу для утолщения и/или развальцовки 21 обеснечи ают возможность продольного и поперечного смещений. его относительно заготовки, регулировки оси инструмента для развальцовки по высоте относительно диаметра заготовки, а также сообщают ему вращательное движение. Приспособлению для нагрева 12 деформируемой части 11 заготовки обеспечивают перемещение и поворот относительно оси заготовки с целью нагрева деформируемой части и вывода его из рабочей зоны в процесседеформирования при помощи специального привода 31. Для снабжения гидроприводов рабочей жидкостью требуемого давления и возможности регулирования параметрами деформирования (скоростью деформации) станок имеет специальную гидравлическую установку (не показана). Станок имеет пульт управления приводов и механизмов, которые не обеспечивают получение: конусов d без набоpa металла (фиг, 5)-, ,(f с набором мталла (фиг.8); набора металла -6 дЛя получения различных изделий с утолщенно й стенкой (фиг.6, И); патрубков, переходных г без набора металла (фиг. 10) и с набором металла 5 (фиг.13); буртов и фланцев.

Устройство работает следующим образом.

Предварительно закрепляют заготовку 10 в.цанговом зажиме-матрице 7 таким образом,чтобы ее деформируемая часть 11 оставалась свободной, и нагревают ее специальным приспособлением 12 (индуктор или газовое спрейерное устройство) до 1000 НОО С. При Необходимости заготовку при нагреве вращают со скоростью 50 об/мин.

При изготовлении различных изделий заготовке сообщают скорость вращения 400-600 об/мин и в зависимости от вида получаемого изделия производят необходимые операции. Так, например, для получения утолщения стенки исходной заготовки суппорту (и соответственно инструметам) сообщают осевое смещение. При этом ролики инструмента 22 для утолщения обкатывают по деформируемому участку 11 заготовки и обеспечивают дополнительный подпор снаружи и тем самым увеличивают жесткость заготовки. Приложение осевого деформирующего усилия осуществляют при помощи двух упорных роликов 25, дополнительно установленных на инструменте 23 для развальцовки. В этом случае деформирование заготовки происходит локально на двух участках ее торца при обкатывании его упорными роликами 25, Что в значительной степени снижает усилия деформирования по с авнению с усилиями, возникающими в случае деформации торца заготовки по всему периметру. Ролик 25, а также цилиндрическая переходная часть инструмента 23 для развальцовки, образуют своеобразный наборной ручей,

который и обеспечивает утолщение ; стенки исходной заготовки (фиг.6 и 11) .

Операции развальцовки на данном устройстве производят как без утолщения стенки исходной заготовки, так и с утолщением стенки перед развальцовкой.

В случае развальцовки без утолщения стенки исходной заготовки получение необходимых деталей обеспечивает один инструмент 23 для развальцовки. Получение конусов,, буртов и фланцев осуществляют путем введения инструмента для развальцовки внутрь заготовки и медленного поворота его на требуемый угол, причем величина деформируемого участка Ер не должна превышать образующую усеченного конуса формир тощей поверхности инструмента (фиг.4

и 5). Получение патрубков возможно в том случае, когда величина деформируемого учйстка tp превыщает по размеру образующую усеченного конуса формирующей поверхности инструмента для развальцовки на величину лСр, которая в .итоге и определяет размер перехода (фиг.9 и 10). Толщина стенки изделий, полученных данным способом, меньше толщины

стенки исходной заготовки.

В случае развальцовки с предварительным утоЛщением стенки исходной заготовки (о чем указано), толщина стенки изделия может быть получена меньшей, равной или большей исходной толщины стенки заготовки, что обусловлено величиной утолщения и развальцовки. Развальцовку производят после окончания процесса утолщения путем введения инструмента 23 для развальцовки из заготовки и его поворота вокруг собственной оси на требуемый угол. В этом случае

также возможно получение как конусов (фиг.6-8) (или буртов и фланцев при развальцовке на 90) , так и переходников (фиг.11-13) при оформлении изделий как рабочей частью, так и цилиндрической переходной.

I ;

Таким образом, данное устройство обеспечивает получение различных

деталей типа конус, бурт, фланец, переходник с заданной толщиной ст.енки, т.е.. является универсальным. Технологический процесс механизируется и автоматизируется, что обуславливает высокую культуру производства.

Формула изобретения

Устройство для деформирования трубчатых заготовок, содержащее смонтированные на станине переднюю бабку с механизмом зажима заготовки и суппорт, установленный с возможностью осевого перемещения с расположенными на нем по оси устройства оправкой и отбортовочными роликами, закрепленными на осях, перпендикулярных оси оправки, о т л ичающееся тем, что, с целью расширения технологических возможностей путем обеспечения возможности развальцовки и утолщения стенки концов труб, оно снабжено смонтированными в суппорте равномерно по окружности вокруг оправки роликами для утолщения торца, оси которых параллельны оси оправки, а также приводом поперечного перемещения суппорта. Источники информации, шринятые во внимание при экспертизе 1. Авторское свидетельство СССР № 575157, В 21 D 41/02, 26.04.76 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Инструмент для развальцовки труб | 1978 |

|

SU804108A2 |

| Инструмент для развальцовки труб | 1977 |

|

SU732053A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ РОТАЦИОННОГО ВЫДАВЛИВАНИЯ С УТОНЕНИЕМ СТЕНОК | 2010 |

|

RU2526348C2 |

| Способ получения на трубе плоского фланца | 1986 |

|

SU1412839A1 |

| Устройство для закатки горловин баллонов | 1990 |

|

SU1771854A1 |

| Способ изготовления колец шарикоподшипников и устройство для его осуществления | 1987 |

|

SU1733171A1 |

| УСТРОЙСТВО ДЛЯ РОТАЦИОННОЙ ВЫТЯЖКИ ТОНКОСТЕННЫХ МАЛОГАБАРИТНЫХ ДЕТАЛЕЙ | 2014 |

|

RU2556194C1 |

| Станок для формообразования фланцев на цилиндрических заготовках | 1979 |

|

SU958007A1 |

| ДАВИЛЬНЫЙ ИНСТРУМЕНТ | 2009 |

|

RU2416476C1 |

| Инструмент для развальцовки труб | 1982 |

|

SU1147481A1 |

8

виМ

-20

tю-d

26

7 9Я У / W

-А

-ь

+

.

фиг. г

Авторы

Даты

1982-07-23—Публикация

1980-12-30—Подача