Изобретение относится к производству металлических порошков распылением расплавов, в частности к устройствам для их получения.

Из основного авторского свидетельства № 449781 известна установка для получения металлических порошков распылением расплава газом, включаюш;ая камеру с заливочным и распыливающим устройствами, металлосборник с наклонным по отношению к вертикальной оси камеры вращающимся охлаждаемым столом, снабженным ребордой и скребком, причем реборда и стол образуют полость с расположенными в ней частицами распыленного порошка 1.

Однако из известной установки прлходится вручную извлекать полученный порошок. Эту операцию невозможно осуществлять без контакта порошка с окружающим воздухом (при большой влажности воздуха возможно быстрое его окисление).

Цель изобретения-предотвращение окисления порошков при их выгрузке.

Для достижения указанной цели предлагаемая установка снабжена последовательно соединенными контейнером и виброситом с приюрепленным к последнему трубопроводом, встроенным в реборду и сообщающимся с полостью, образованной ребордой и столом, а металлосборник снабжен установленным внутри него направляющим кожухом, соединяющим стенки металлосборника с ребордой.

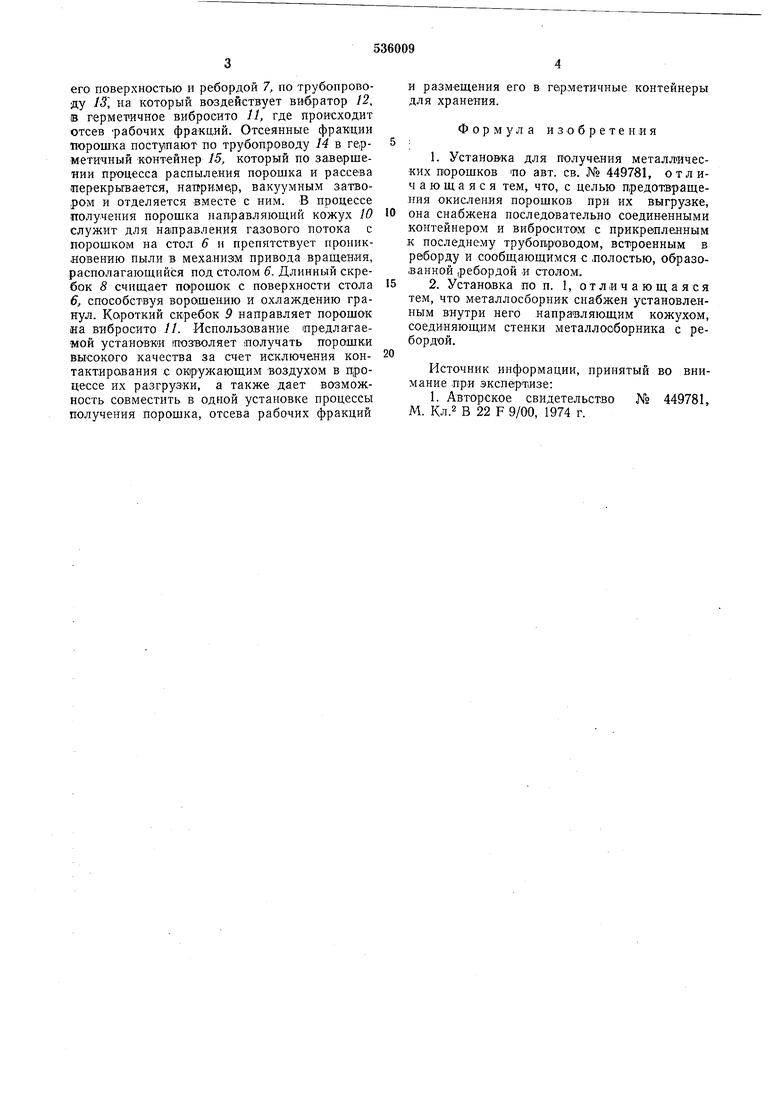

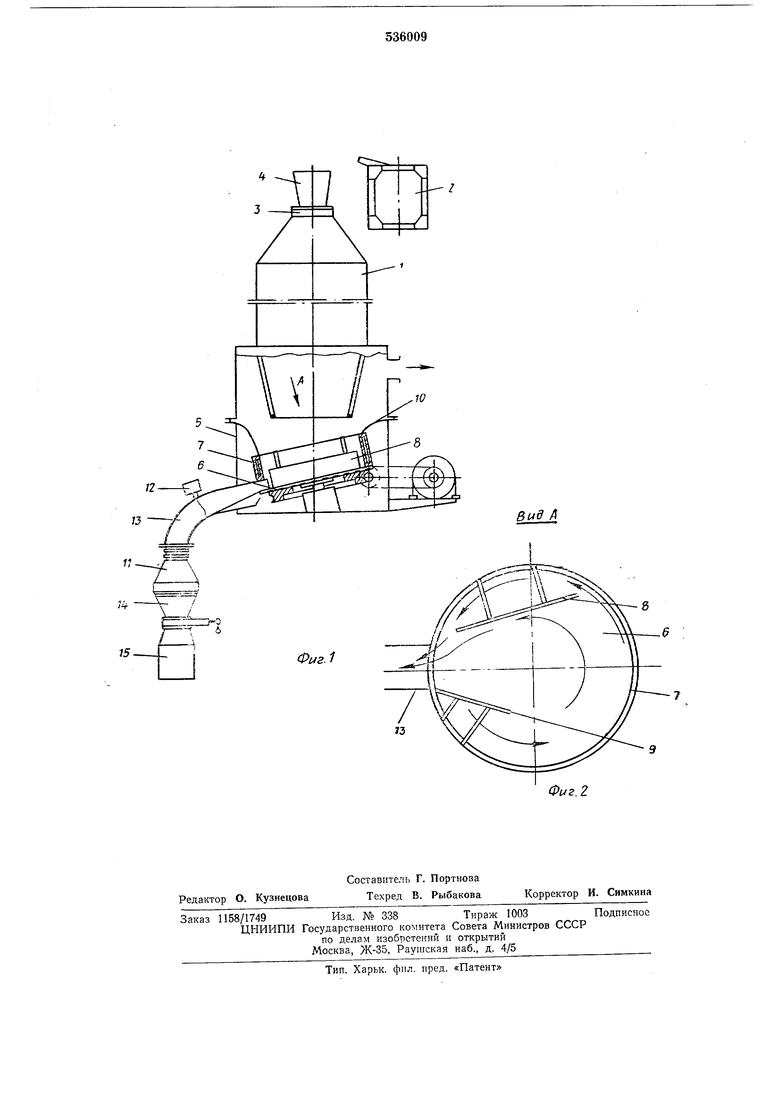

На фиг. 1 изображена предлагаемая установка, общий вид; на фиг. 2 - вид по стрелке А, направленной по нормали к поверхности стола металлосборника.

Установка состоит из камеры 1, плавильной печи 2, раопыливающего устройства (форсунки) 3, заливочного устройства 4, металлосборника 5, содержащего вращающийся стол 6, реборду 7, скребки, длинный 8 и короткий 9, и направляющий кожух 10, соединяющий стенки металлосборника 5 с ребордой 7, герметичного вибросита 11, вибратора Т2, трубопроводов 13 .и 14 и контейнера 15 с герметизирующим затвором.

Установка работает следующим образом. Расплавленный в плавильной индукционной печи 2 металл переливают в заливочное устройство 4, воронка которого предварительно прогрета до требуемой тем1пе|ратуры посредством переносного электронагревателя. С помощью газовой форсунки 3 металл распыляется в камеру 1 и полученные мелкодисперсные гранулы тралопортируются газовым потоком до поверхности наклонного вращающегося водоохлаждаемого стола 6, на которой они интенсивно охлаждаются. При вращении стола охлажденные гранулы очищаются скребками 8 н 9 из полости, образованной

его поверхностью и ребордой 7, по трубопроводу /5 на который воздействует вибратор /2, в герметичное вибросито II, где происходит отсев рабочих фракцлй. Отсеянные фракции тюрошка поступают по трубопроводу 14 в герметичный контейнер 15, который по завершении процесса распыления порошка и рассева (перекрывается, нагрри.ме,р, вакуумным затвором и отделяется вместе с ним. В процессе получения порошка иап|равля1ощий кожух 10 служит для направления газового потока с порошком на CTOvT 6 и препятствует проникновению пыл,и в механизм привода вращения, располагающийся под столом 6. Длинный скребок 8 счищает порошок с поверхности стола 6, способствуя ворошению и охлаждению гранул. Короткий скребок Р направляет порошок на вибросито //. -Использование предлагаемой установки позволяет получать порошки высокого качества за счет исключе,ния контактирования с ок1ружающим воздухом в процессе их разгрузки, а также дает возможность совместить в одной установке процессы получения порошка, отсева рабочих фракций

и размещения его в гбр.метичные контейнеры для хранения.

Формула изобретения :

1. Установка для получения металлических порошков ПО авт. св. № 449781, отличающаяся тем, что, с целью предотвращения окисления порошков при их выгрузке,

она снабжена последовательно соединенными контейнером и виброситом с прикрепленным к последнему трубопроводом, встроенным в реборду и сообщающимся с .полостью, образованной (ребордой -и столом.

2. Установка по п. 1, отличающаяся тем, что металлосборник снабжен установленным внутри него направляющим кожухом, соединяющим стенки металлосборника с ребордой.

Источник информации, принятый во внимание нри экспертизе:

1. Авторское свидетельство № 449781, М. Кл.2 В 22 F 9/00, 1974 г.

Фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для получения металлических порошков распылением расплава | 1975 |

|

SU527211A2 |

| Установка для получения металлических порошков | 1979 |

|

SU863170A1 |

| Установка для получения металлических порошков распылением расплава | 1979 |

|

SU791463A1 |

| Устройство для получения металлических порошков | 1976 |

|

SU597506A1 |

| Установка для получения металлических порошков | 1973 |

|

SU449781A1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПОЛУЧЕНИЯ ПОРОШКОВ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 1994 |

|

RU2084313C1 |

| Установка для получения порошка распылением расплава | 1988 |

|

SU1565582A1 |

| Установка для получения металлических порошков распылением расплава | 1982 |

|

SU1100046A1 |

| Устройство для плавки и литья в вакууме или контролируемой среде химически активных металлов и сплавов | 1980 |

|

SU929712A1 |

| Устройство для упаковки сыпучих материалов в тару | 1976 |

|

SU606761A1 |

Авторы

Даты

1976-11-25—Публикация

1975-09-22—Подача