1

Изобретениеотносится к порошковой металлургии и может быть использовано для получения чистых гранулированных порошков из расплавов стали и жаропрочных сплавов в вакууме.

Известны устройства для получения металлического порошка, содержащие герметизированную камеру с ковшом, в которой смонтированы механизм распыления в виде двух приводных барабанов и размещенный под ними транспортер l .

распыление может осуществляться в нейтральной или восстановительной атмосфере. Газ и вода, поступающие из форсунок, способствуют распылению металла. Барабаны могут вращаться с различной скоростью, в разные стороны.

Конструкция устройства не обеспечивает получение чистых гранулированных порошков из высоколегированных сталей и. жаропрочных сплавов, так как в камере применяются инертные или нейтральные газы, нарушающие чистоту гранулированных пороиков. Промежуточный ковш не имеет подогрева расплава перед распылением и расположен в центре пи вертикальной оси камеры с направлением струи жидкого

металла только между вращающимися ;барабанами, что не обеспечивает мелкого дробления металла. Барабаны имеют гладкие рабочие поверхности, что также не обеспечивает нужной дисперсности гранул.

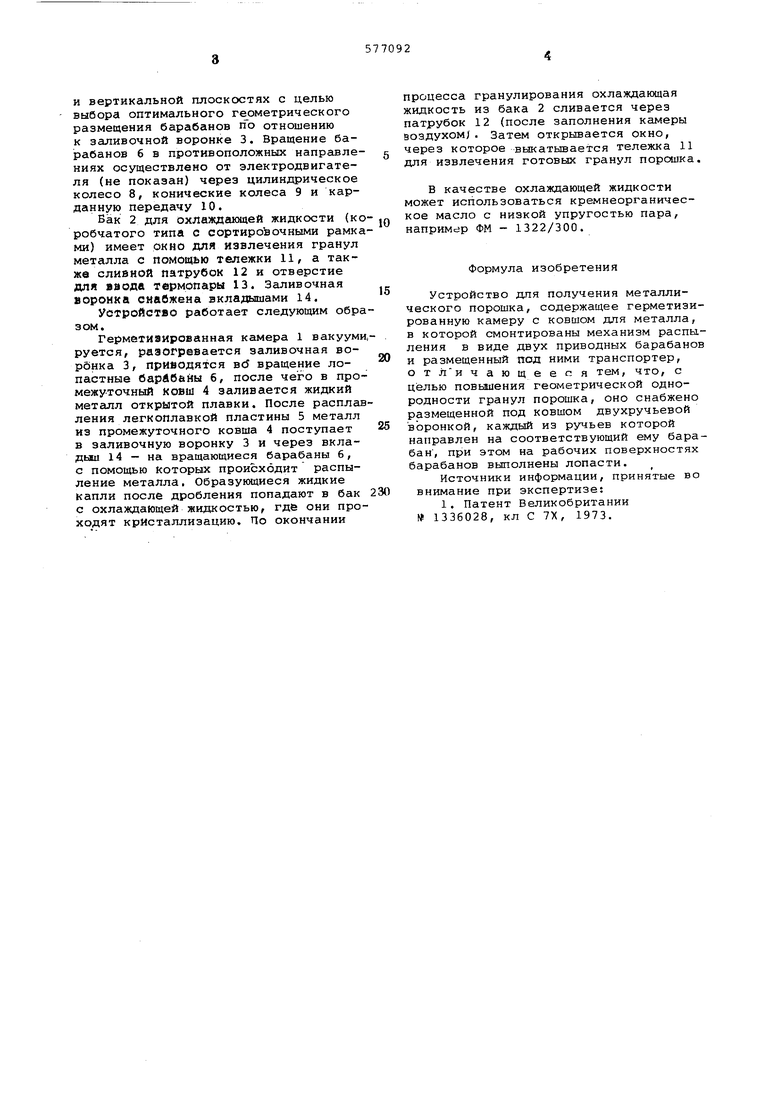

С целью повышения геометрической однородности гранул порсхика устройство снабжено размещенной под ковшом двухручьевой воронкой, каждый из ручьев которой направлен на соответствующий ему барабан, при этсм на рабочих поверхностях барабанов выполнены лопасти.

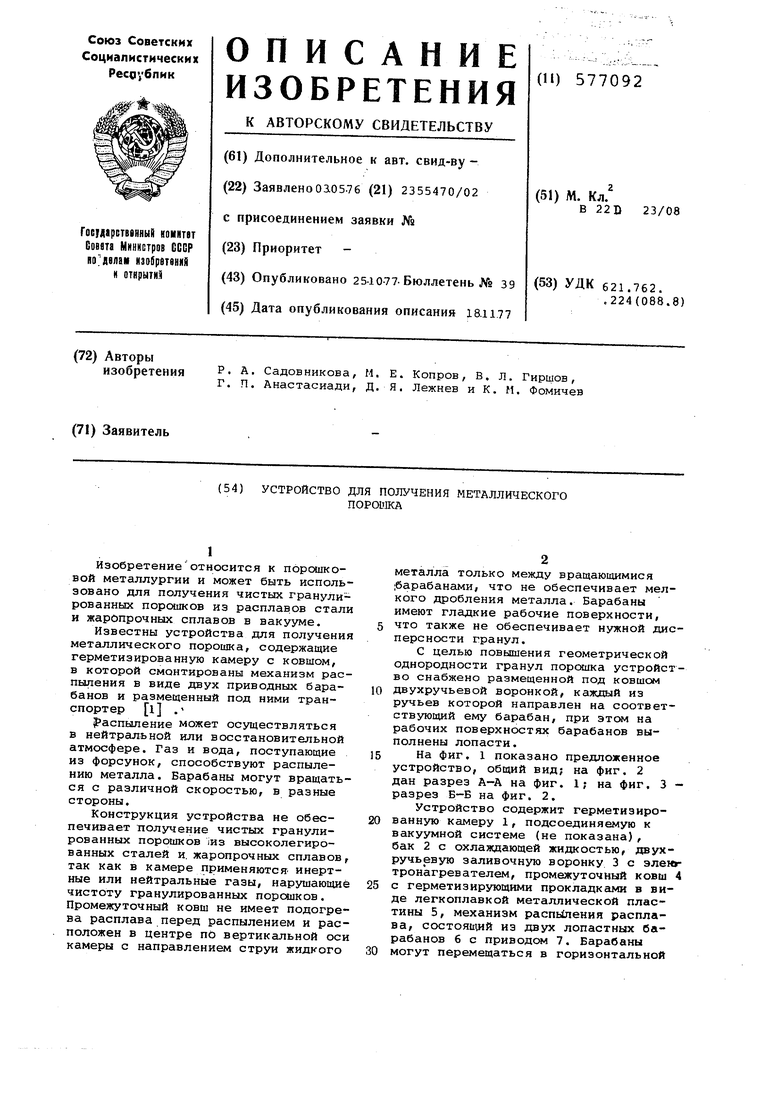

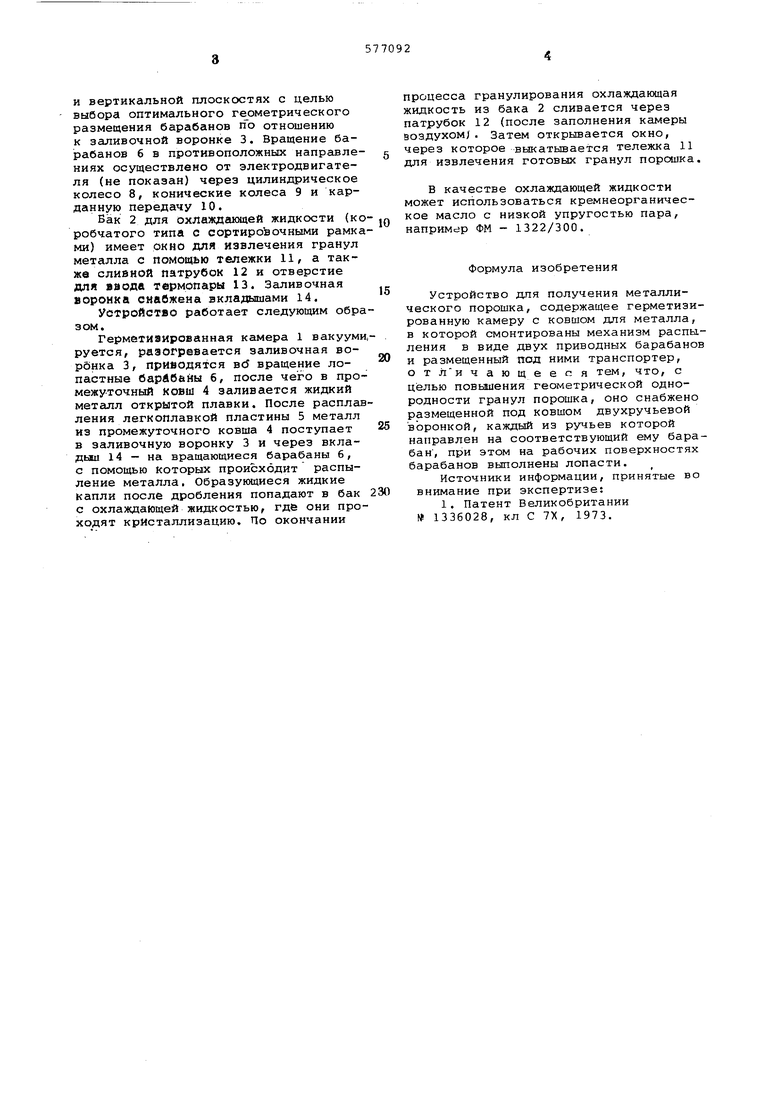

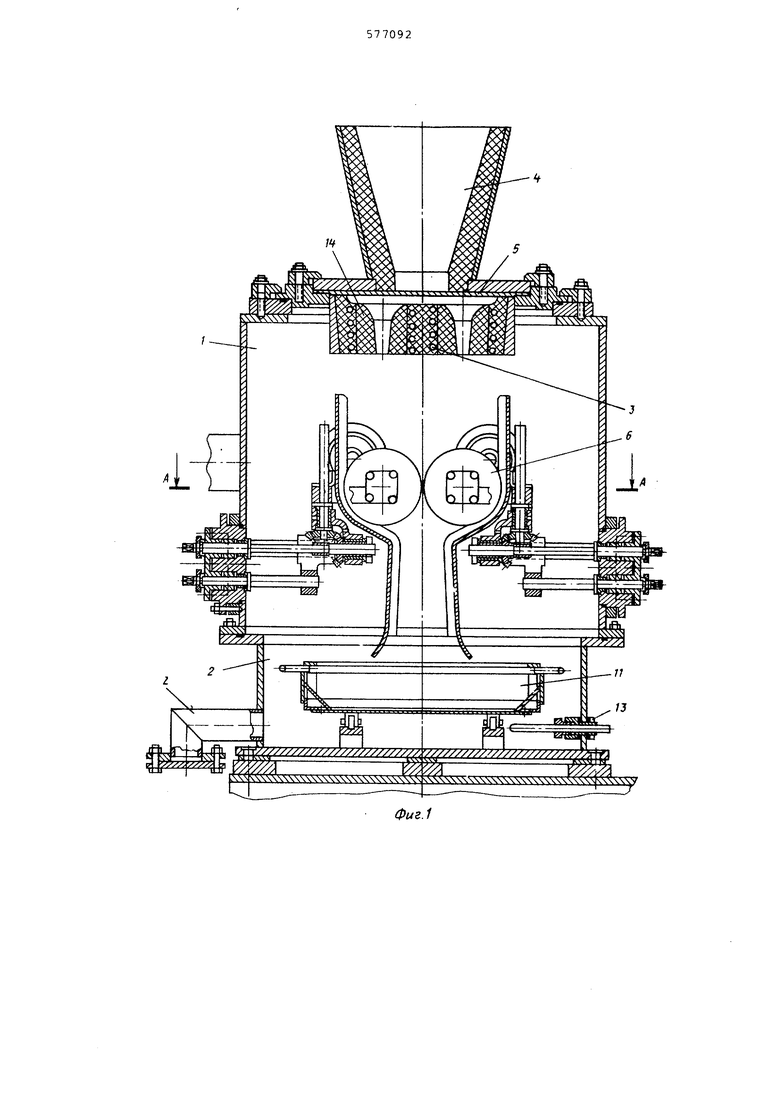

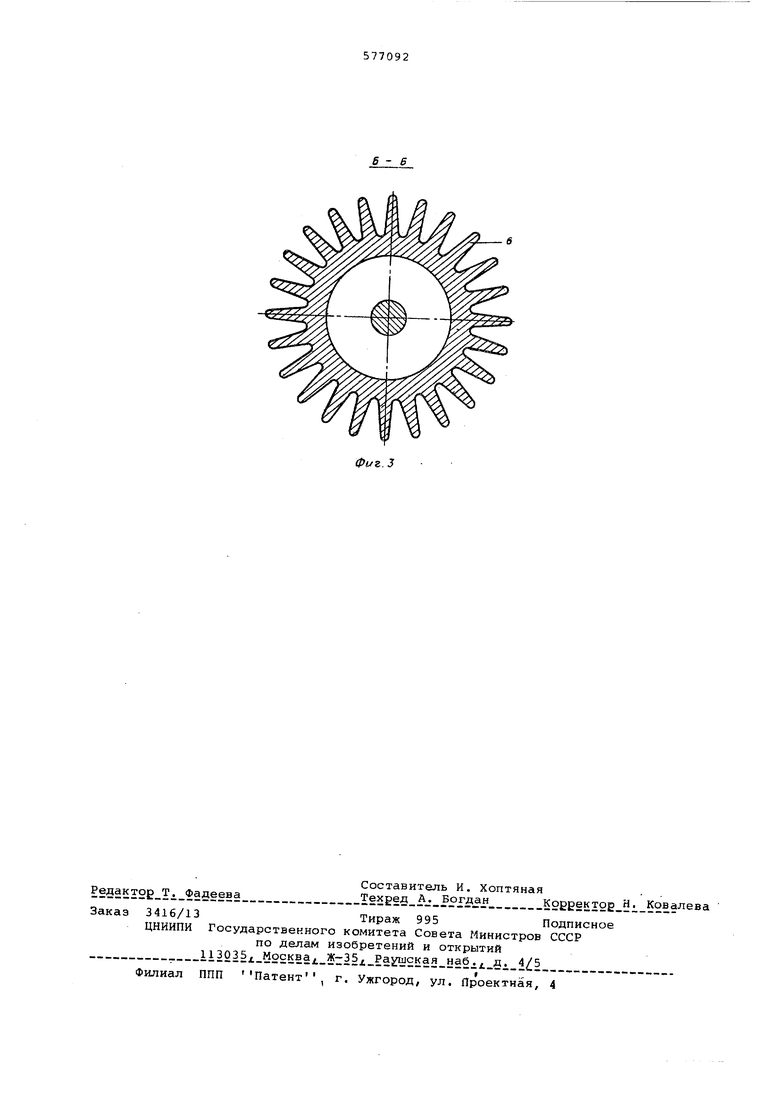

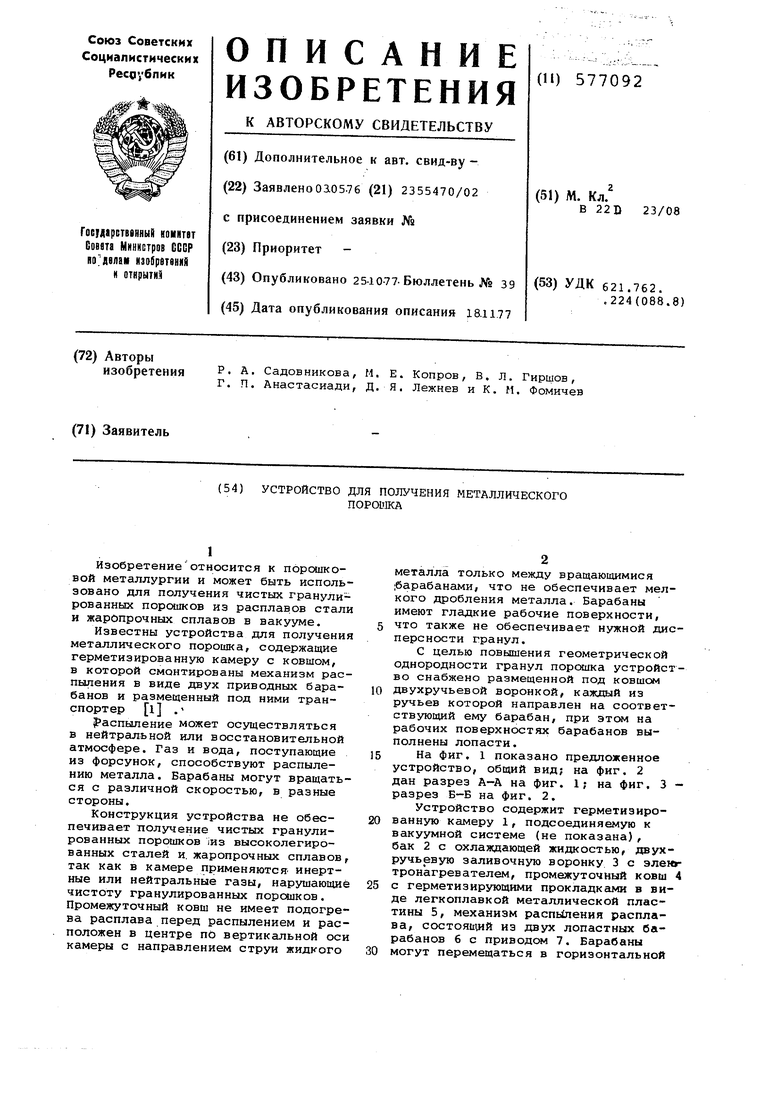

На фиг, 1 показано предложенное устройство, общий вид; на фиг. 2 дан разрез А-А на фиг. I; на фиг. 3 разрез Б-Б на фиг. 2.

Устройство содержит герметизированную камеру 1, подсоединяемую к вакуумной системе (не показана), бак 2 с охлаждающей жидкостью, двухручьевую заливочную воронку 3 с элен тронагревателем, промежуточный ковш с герметизирующими прокладками в виде легкоплавкой металлической пластины 5, механизм распьйения расплава, состояний из двух лопастных барабанов 6 с приводом 7. Барабаны могут перемещаться в горизонтальной и вертикальной плоскостях с целью выбора оптимального геометрического размещения барабанов по отношению к заливочной воронке 3. Вращение барабанов б в противоположных направле ниях осуществлено от электродвигателя (не показан) через цилиндрическое колесо 8, конические колеса 9 и карданную передачу 10. Вак 2 для охлаждающей жидкости (ко робчатого типа с сортировочными рамка ми) имеет окно для извлечения гранул металла с помощью тележки 11, а также сливной патрубок 12 и отверстие для ваода термопары 13. Заливочная воронка снабжена вкладышами 14. Устройство работает следующим обра зом. Герметиэированная камера 1 вакууми руется, разогревается заливочная воронка 3, приводятся BCJ вращение лопастные барйбайы 6, после чего в про межуточный ковш 4 заливается жидкий металл открытой плавки. После расплав ления легкоплавкой пластины 5 металл из промежуточного ковша 4 поступает в заливочную воронку 3 и через вкладыш 14 - на вращающиеся барабаны б, с помощью которых происходит распыление металла. Образующиеся жидкие капли после дробления попадают в бак с охлаждающей жидкостью, где они проходят кристаллизацию По окончании процесса гранулирования охлаждающая жидкость из бака 2 сливается через патрубок 12 (после заполнения камеры воздухом/. Затем открывается окно, через которое выкатывается тележка 11 для извлечения готовых гранул порошка, В качестве охлаждающей жидкости может использоваться кремнеорганическое масло с низкой упругостью пара, например ФМ - 1322/300. Формула изобретения Устройство Д.ПЯ получения металлического порошка, содержащее герметизированную камеру с ковшом для металла, в которой смонтированы механизм распы.ления в виде двух приводных барабанов и размещенный псзд ними транспортер, о т ли чающееся тем, что, с целью повышения геометрической однородности гранул порошка, оно снабжено размещенной под ковшом двухручьевой воронкой, каждый из ручьев которой направлен на соответствующий ему барабан, при этом на рабочих поверхностях барабанов выполнены лопасти. Источники информации, принятые во внимание при экспертизе: 1. Патент Великобритании 1336028, кл С 7Х, 1973.

фиг.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для получения металлических гранул | 1980 |

|

SU863190A1 |

| Устройство для плавки и литья в вакууме или контролируемой среде химически активных металлов и сплавов | 1980 |

|

SU929712A1 |

| Устройство для грануляции металли-чЕСКиХ РАСплАВОВ | 1979 |

|

SU806258A2 |

| Способ получения металлических гранул | 1976 |

|

SU624724A1 |

| Устройство для грануляции металлических расплавов | 1977 |

|

SU709246A1 |

| Устройство для получения металлических порошков | 1981 |

|

SU1020186A1 |

| Устройство для получения металлических порошков методом центробежного распыления | 2020 |

|

RU2742125C1 |

| Установка для получения металлических порошков | 1973 |

|

SU449781A1 |

| Установка для получения металлических гранул | 1981 |

|

SU1014664A1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ РАСПЫЛЕНИЕМ ВРАЩАЮЩЕЙСЯ ЗАГОТОВКИ | 2013 |

|

RU2549797C1 |

Авторы

Даты

1977-10-25—Публикация

1976-05-03—Подача