(54) УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПЛЕНОЧНЫХ МАТЕРИАЛОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕРМОПЕРЕВОДНЫЕ ПЛЕНКИ ДЛЯ СУХОГО ЛАКИРОВАНИЯ ПОВЕРХНОСТЕЙ | 2014 |

|

RU2674190C2 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО НАНЕСЕНИЯ ПОКРЫТИЙ ИЗ ПЛЕНКООБРАЗУЮЩИХ МАТЕРИАЛОВ НА ПОДЛОЖКИ | 1991 |

|

RU2015741C1 |

| Устройство для изготовления пленочныхМАТЕРиАлОВ | 1979 |

|

SU804484A1 |

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ НА ПОЛОТНООБРАЗНЫЕ ПОДЛОЖКИ И ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛОТЕН БЕЗ ПОДЛОЖЕК | 1990 |

|

RU2074918C1 |

| МИКРОПОРИСТЫЕ ВОЗДУХОПРОНИЦАЕМЫЕ СТРОИТЕЛЬНЫЕ И КОНСТРУКЦИОННЫЕ МАТЕРИАЛЫ, ВКЛЮЧАЮЩИЕ ПОКРЫТЫЕ ТКАНЫЕ И/ИЛИ НЕТКАНЫЕ МАТЕРИАЛЫ, И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2418820C2 |

| Процесс переноса микроструктур на конечную подложку | 2012 |

|

RU2621558C9 |

| СПОСОБ ФОРМИРОВАНИЯ СВЕРХПРОВОДЯЩЕГО ПЛЕНОЧНОГО ПОКРЫТИЯ ИЗ НИТРИДА НИОБИЯ И ПРОВОДНИКА НА ЕГО ОСНОВЕ | 1999 |

|

RU2173733C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ НА РУЛОННЫЙ МАТЕРИАЛ | 2015 |

|

RU2678679C2 |

| СНИМАЮЩИЕСЯ ПЛЕНОЧНЫЕ СБОРКИ И ПОКРЫТИЯ ДЛЯ СНИЖЕНИЯ ЛОБОВОГО СОПРОТИВЛЕНИЯ | 2014 |

|

RU2618709C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛЕНКИ НА ОСНОВЕ ФИБРОИНА ШЕЛКА ДЛЯ ИЗГОТОВЛЕНИЯ КОНТАКТНЫХ ЛИНЗ | 2010 |

|

RU2443805C1 |

1

Изобретение относится к устройствам для получения листовых, пленочных материалов, в частности полупроницаемых пленок, и может быть использовано в промышленности пластических масс,

Известно устройство для изготовления пленочных материалов, содержащее подвижную подложку, транспортные валики, резервуар для композиции, ванну для жидкостной обработки tJ

Недостатком известного устройства является то, что оно не позволяет получать пленочные материалы малой топщины - полупроницаемые плойки.

Известно, что полупроницае ше пленки, используемые в процессах разделения жидких смесей методами обратного осмоса и ультрафильтрации, должны иметь весьма малую толщину. Толщи на рабочего (селективного) слоя на поверхности этих пленок не превышает 100-250 мкм. В случае, если пленка имеет большую толщину, остальная ее час:гь является балластной, либо в лучшем случае выполняет функцию прочностной подложки. Несмотря на то, что капилляры в этой части пленки имеюг от- носительно большие размеры, с увеличением толщины пленки резко возрастает ее гидравлическое сопротивление и снижается проницаемость. Поэтому, во избежание перерасхода полимерного материала и чрезмерных энергетических затрат при осуществлении мембранных

to процессов, полупроницаемые пленки должны иметь постоянную на своем протяжении толщину, существенно не отличающуюся от толащны рабочего слоя. Наиболее близким по технической

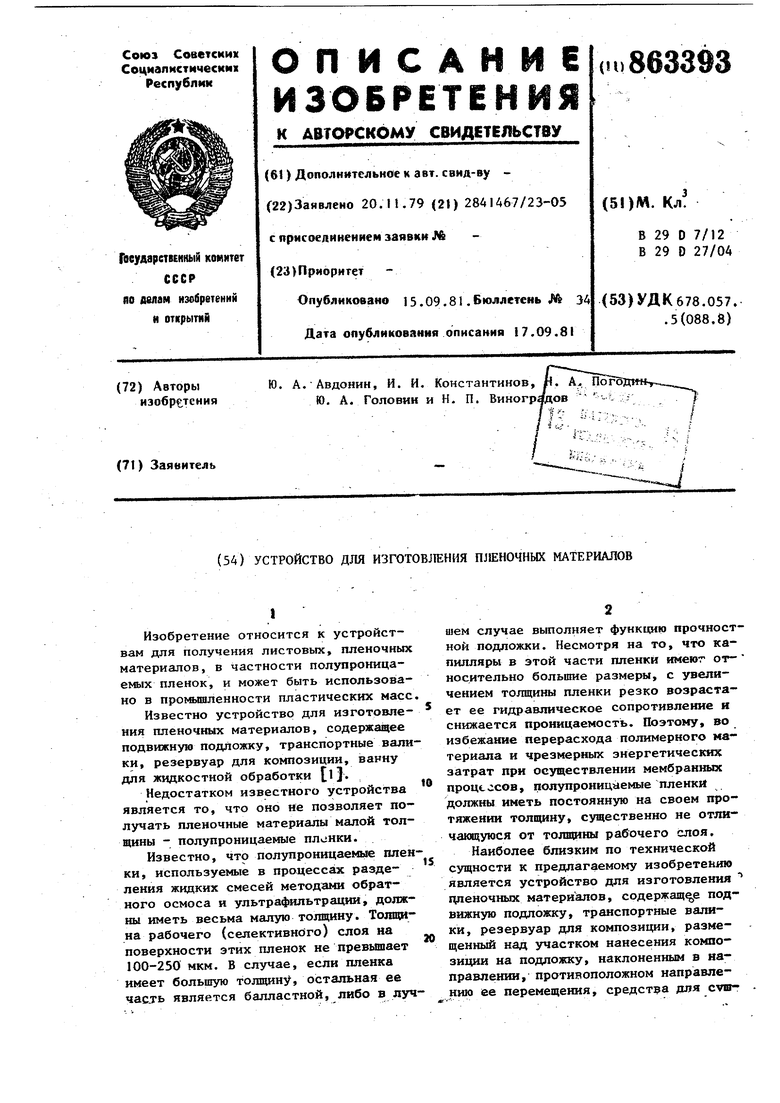

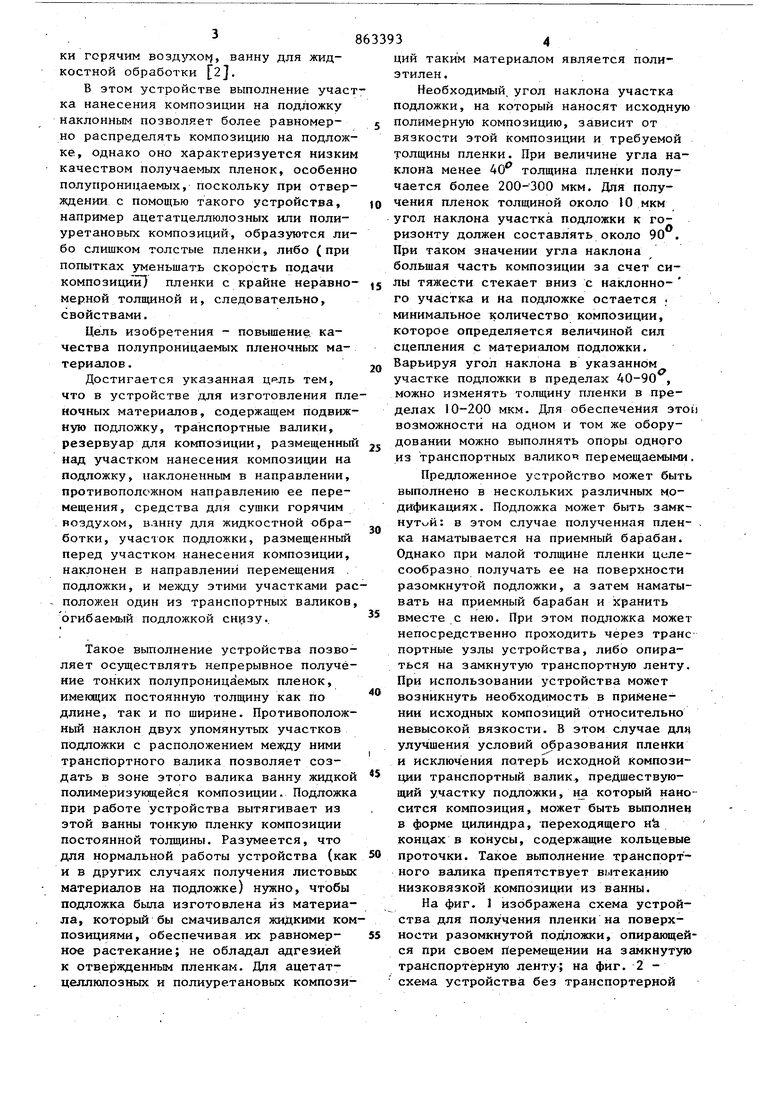

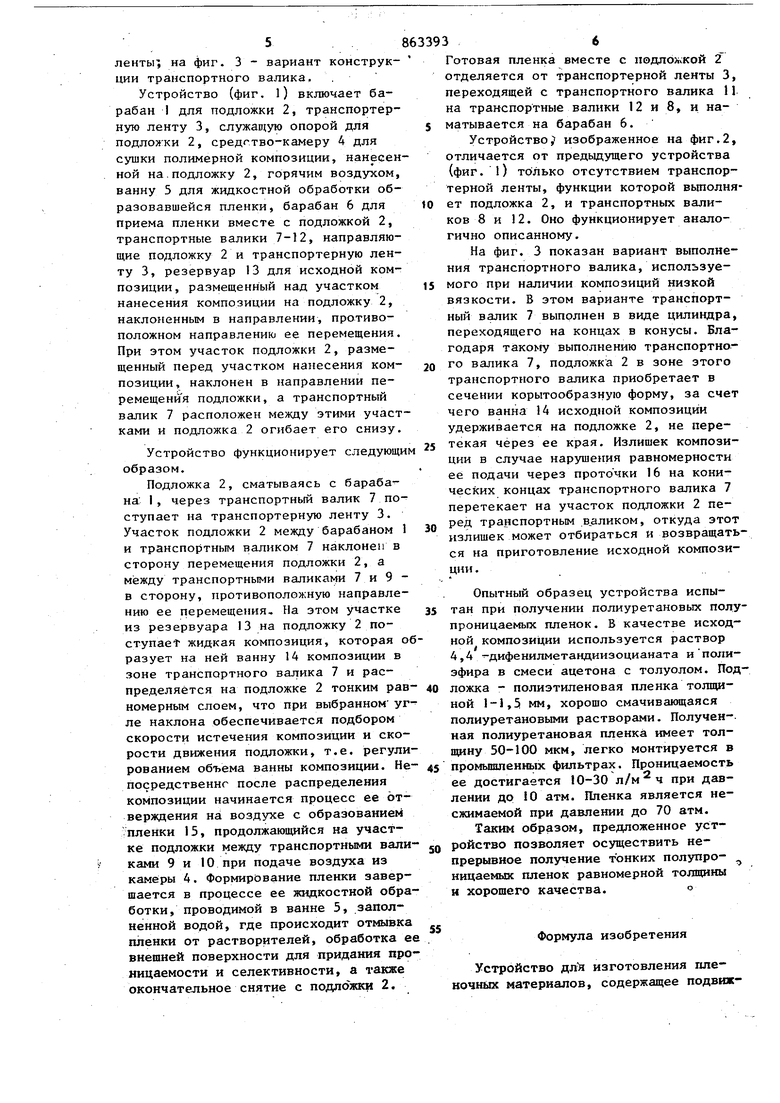

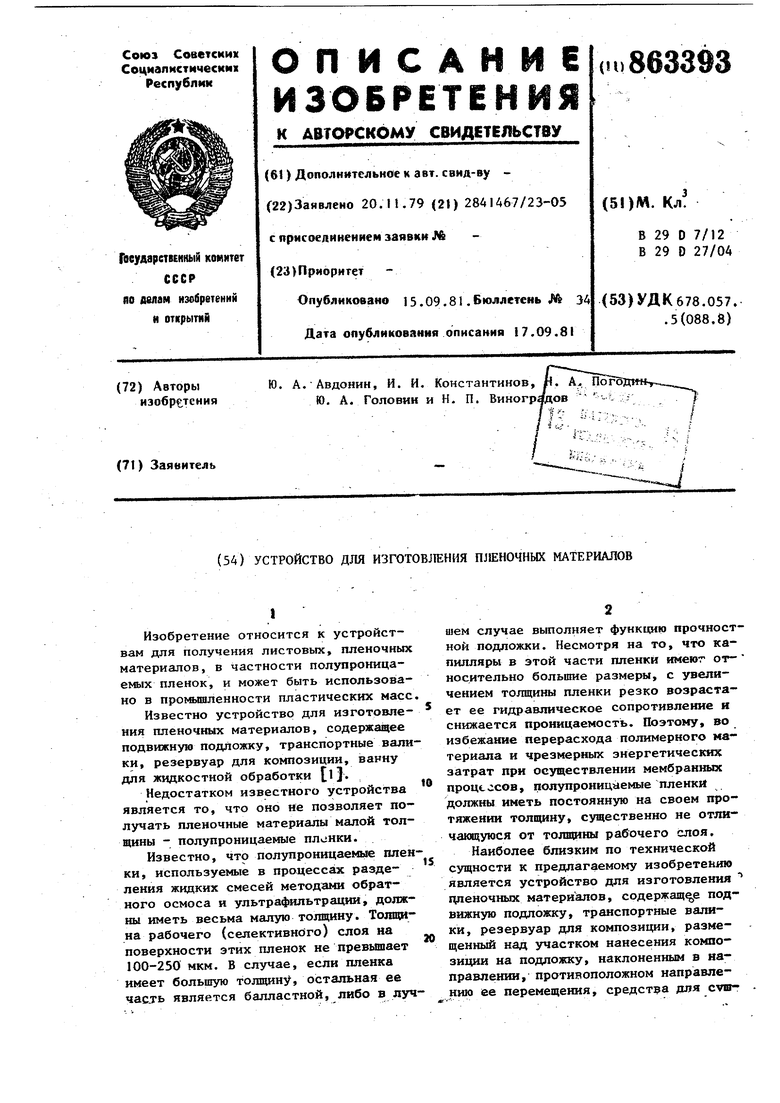

IS сущности к предлагаемому изобретению является устройство для изготовления цленочных материалов, содержащее подвижную подложку, транспортные валики, резервуар для композиции, разме20щенный над участком нанесения композиции на подложку, наклоненным в направлении, противоположном направлению ее перемещения, средства для CVIH ки горячим , ванну для жидкостной обработки 2J. В этом устройстве выполнение участ ка нанесения композиции на подложку наклонным позволяет более равномерно распределять композицию на подложке, однако оно характеризуется низким качеством получаемых пленок, особенно полупроницаемых, поскольку при отверждении с помощью такого устройства, например ацетатцеллюлозных или поли- уретаковых композиций, образуются либо слишком толстые пленки, либо (при попытках уменьшать скорость подачи композиций пленки с крайне неравномерной толщиной и, следовательно, свойствами. Цель изобретения - повышение, качества полупроницаемых пленочных материалов . Достигается указанная цдль тем, что в устройстве для изготовления пле ночных материалов, содержащем подвиж ную подложку, транспортные валики, резервуар для композиции, размещенньш над участком нанесения композиции на подложку, наклоненным в направлении, противоположном направлению ее перемещения, средства для сушки горячим воздухом, ванну для жидкостной обработки, учасюк подложки, размещенный перед участком нанесения композиции, наклонен в направлении перемещения . подложки, и между этими участками ра - положен один из транспортных валиков огибаемый подложкой снизу.. Такое выполнение устройства позволяет осуществлять непрерывное получение тонких полупроницаемых пленок, имеющих постоянную толщину как по длине, так и по ширине. Противоположный наклон двух упомянутых участков подложки с расположением между ними транспортного валика позволяет создать в зоне этого валика ванну жидкой полимеризукидейся композиции. Подложка при работе устройства вытягивает из этой ванны тонкую пленку композиции постоянной толщины. Раззтеется, что для нормальной работы устройства (как и в других случаях получения листовых материалов на подложке) нужно, чтобы подложка бьша изготовлена из материала, который бы смачивался жидкими ком позициями, обеспечивая их равномерное растекание; не обладал адгезией к отвержденным пленкам. Для ацетатцеллюлозных и полиуретановых компози3ций таким материалом является полиэтилен. Необходимый, угол наклона участка подложки, на который наносят исходную полимерную композицию, зависит от вязкости этой композиции и требуемой толщины пленки. При величине угла наклона менее 40 толщина пленки получается более 200-300 мкм. Для получения пленок толщиной около 10 мкм угол наклона участка подложки к горизонту должен составлять около 90 . При таком значении угла наклона большая часть композиции за счет силы тяжести стекает вниз с наклонного участка и на подложке остается минимальное количество композиции, которое определяется величиной сил сцепления с материалом подложки. Варьируя угол наклона в указанном участке подложки в пределах 40-90 , можно изменять толщину пленки в пределах 10-200 мкм. Для обеспечения этоп возможности на одном и том же оборудовании можно выполнять опоры одного из транспортных валикоя перемещаемыми. Предложенное устройство может быть выполнено в нескольких различных модификациях. Подложка может быть замкнутий: в этом случае полученная плен- . ка наматывается на приемный барабан. Однако при малой толщине пленки целесообразно получать ее на поверхности разомкнутой подложки, а затем наматывать на приемный барабан и хранить вместе с нею. При этом подложка может непосредственно проходить через транс портные узлы устройства, либо опираться на замкнутую транспортную ленту. При использовании устройства может возникнуть необходимость в применении исходных композиций относительно невысокой вязкости. В этом случае длн улучшения условий образования пленки и исключения потерь исходной композиции транспортный валик, предшествующий участку подложки, на который наносится композиция, может быть выполнен в форме цилиндра, переходящего н концах в конусы, содержащие кольцевые проточки. Такое вьшолнение транспортного валика препятствует вытеканию низковязкой композиции из ванны. На фиг. 1 изображена схема устройства для получения пленки на поверхности разомкнутой подложки, опирающейся при своем перемещении на замкнутую транспортерную ленту; на фиг. 2 схема устройства без транспортерной

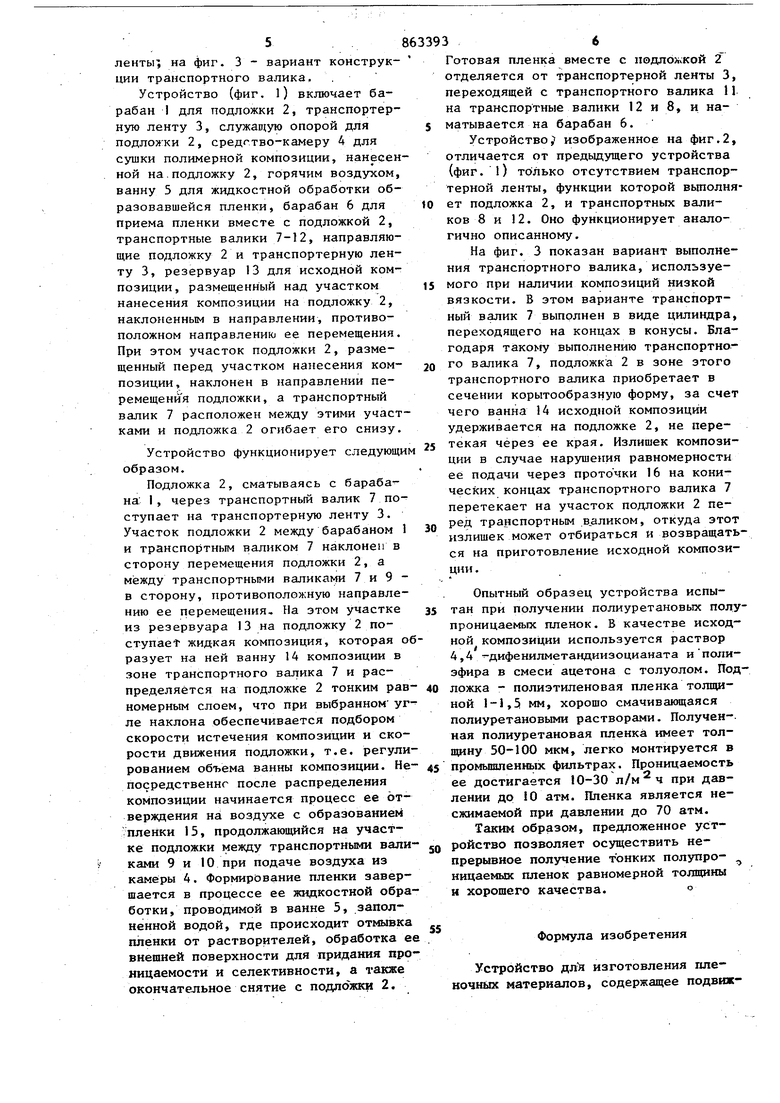

ленты; на фиг. 3 - вариант конструкции транспортного валика, .

Устройство (фиг. 1) включает барабан I для подложки 2, транспортерную ленту 3, служащую опорой для подложки 2, средгтво-камеру А для сушки полимерной композиции, нанесенной на.подложку 2, горячим воздухом, ванну 5 для жидкостной обработки образовавшейся пленки, барабан 6 для приема пленки вместе с подложкой 2, транспортные валики 7-12, направляющие подложку 2 и транспортерную ленту 3, резервуар 13 для исходной композиции, размещенный над участком нанесения композиции на подложку 2, наклоненным в направлении, противоположном направлению ее перемещения. При этом участок подложки 2, размещенный перед участком на}1есения композиции, наклонен в направлении перемещенйя подложки, а транспортный валик 7 расположен между этими участками и подложка 2 огибает его снизу.

Устройство функционирует следующим образом.

Подложка 2, сматываясь с барабана I, через транспортный валик 7 поступает на транспортерную ленту 3. Участок подложки 2 между барабаном 1 и транспортньгм валиком 7 наклонен в сторону перемещения подложки 2, а между транспортными валиками 7 и 9 в сторону, противоположную направлению ее перемещения. Па этом участке из резервуара 13 на подложку 2 поCTynaet жидкая композиция, которая образует на ней ванну 14 композиции в зоне транспортного валика 7 и распределяется на подложке 2 тонким равномерным слоем, что при выбранном угле наклона обеспечивается подбором скорости истечения композиции и скорости движения подложки, т.е. регулированием объема ванны композиции. Непосредственно после распределения композиции начинается процесс ее отверждения на воздухе с образованием пленки 15, продолжающийся на участке подложки между транспортными валиками 9 и 10 при подаче воздуха из камеры 4. Формирование пленки завершается в процессе ее жидкостной обработки, проводимой в ванне 5, заполненной водой, где происходит отмывка пленки от растворителей, обработка ее внешней поверхности для придания проницаемости и селективности, а также окончательное снятие с подложки 2.

Готовая пленка вместе с подлохжой 2 отделяется от транспортерной ленты 3, переходящей с транспортного валика 11 на транспортные валики 12 и 8, и наматывается на барабан 6.

Устройство; изображенное на фиг.2, отличается от предыдущего устройства (фиг. О только отсутствием транспортерной ленты, функции которой вьтолняет подложка 2, и транспортных валиков 8 и 12. Оно функционирует аналогично описанному.

На фиг. 3 показан вариант выполнения транспортного валика, используемого при наличии композиций низкой вязкости. В этом варианте транспортный валик 7 выполнен в виде цилиндра, переходящего на концах в конусы. Благодаря такому выполнению транспортного валика 7, подложка 2 в зоне зтого транспортного валика приобретает в сечении корытообразную форму, за счет чего ванна 14 исходной композиции удерживается на подложке 2, не перетекая через ее края. Излишек композиции в случае нарушения равномерности ее подачи через проточки 16 на конических концах транспортного валика 7 перетекает на участок подложки 2 перед транспортным валиком, откуда этот излишек может отбираться и возвращаться на приготовление исходной композиции .

Опытный образец устройства испытан при получении полиуретановых полупроницаемых пленок. В качестве исходной композиции используется раствор 4,4 -дифенилметандиизоцианата и полиэфира в смеси ацетона с толуолом. Подложка - полиэтиленовая пленка толщиной 1-1,5 мм, хорошо смачивающаяся полиуретановыми растворами. Полученная полиуретановая пленка имеет толщину 50-100 мкм, легко монтируется в промышленнь1х фильтрах. Проницаемость ее достигается 10-30 при давлении до 10 атм. Пленка является несжимаемой при давлении до 70 атм.

Таким образом, предложенное устройство позволяет осуществить непрерывное получение тонких полупро- , ницаемык пленок равномерной толщины и хорошего качества. о

Формула изобретения

Устройство дл изготовления пленочных материалов, содержащее подвижную подложку, транспортные валики, резервуар для композиции, размещенный над участком нанесения композиции на подложку, наклоненным в направлении, противоположном направлению ее перемещения, средства для сушки горячим воздухом, ванну для жидкостной обработки, отличающееся тем, что, с целью повышения качества полупроницаемых пленочных материалов, участок подложки, размещенный перед

участком нанесения композиции, на- клонен в направлении перемещения подложки, и между этими участками расположен один из транспортных валиков, огибаемый подложкой снизу.

Источники информа1Ц1И, принятые во внимание при экспертизе

2,Патент США № 3605191, кл.425-71, 1971 (прототип).

«v

е«

у

15

Авторы

Даты

1981-09-15—Публикация

1979-11-20—Подача