1

Изобретение относится к технике получения полимерных клеевых пленок, предназначе ных для склеивания различных или одинаковых материалов, в частности металлов.

Известно устройство для изготовления пленок нанесением покрытий на подложку, выполненное в виде червячного пресса и формующей кольцевой головки и узла для подачи подложки. Производство термопластической липкой ленты на этом устройстве состоит в том, что липкую ленту получают в процессе экструзии расплава термопластического синтетического полимера и соединения его с подложкой 1.

Недостаток устройства заключается -в том, что при запуске червячного пресса необходим какой-то промежуток времени (зачастую, до одного часа) для выхода пресса на рабочий режим, т. е. время на прогрев пресса с целью получения заданной температуры расплава клеевого материала. В это время на выходе из формующей головки клеевая пленка имеет неодинаковую толщину, причем рукав полимера покрыт клеевой пленкой в виде продольных полос. .Таким образом, в процессе выхода червячного пресса на рабочий режим, продукция, получаемая на данном устройстве для нанесения клеевого материала на подложку, идет в брак.

При ЭТОГ1 сложно отделить клеевую пленку от подложки с целью пбвторного использования клеевого материала, что особенно важно для дорогих клеевых композиций.

Наиболее близким по технической сущности к предлагаемому являе,тся устройство для изготовления пленочных материалов, содержащее червячный пресс, плоскощеле0вую головку, барабан с механизмом его перемещения в вертикальной плоскости и поддон для сбора материала. Червячный пресс в известном устройстве закреплен на подвижной платформе, установленной на 5 рельсах и снабженной колесами и домкратами 2.

Производство изделий - лавсановой пленки на этом устройстве осуществляется следующим образом.

Полимер, расплавленный в червячном прессе, поступает в плоскощелевую головку, из калиброванной щели выходит плоская горячая лента. Эта лента попадает на барабан, охлаждается на нем и удаляется тянущими валками на последующие операции. Качество лавсановой,пленки зависит, в частности, от расстояния и параллельности между плоскощелевой головкой и барабаном, а также от того, на какую часть барабана поступает горячая лента (верхняя точка барабана, задняя зона и т. д.). Имеется механизм перемещения барабана в вертикальной плоскости, позволяющий перемещать барабан на 40 мм по вертикали, сохраняя при этом параллельность между барабаном и плоскощелевой головкой. Барабан закреплен на подвижной раме, снабженной колесами и установленной на рельсах. При перемещении рамы по рельсам изменяется взаимное положение плоскощелевой головки и барабана в горизонтальной плоскости, что позволяет подавать горячую ленту на необходимую часть барабана. При выводе червячного пресса на рабочий режим, платформа вместе с червячным прессом и плоскощелевой головкой откатывается по рельсам в сторону от барабана. Материал, экструдируемый в это время, собирается в поддон. После того как начнется равномерный выход расплава из плоскощелевой головки и его температура достигает заданной, платформу подкатывают к барабану и выставляют на домкратах так, чтобы плоскощелевая головка стала параллельно барабану. Зазор между плоскощелевой головкой и барабаном подбирается с помощью механизма перемещения в вертикальной плоскости, а взаимное положение плоскощелевой головки и барабана в горизонтальной плоскости - путем перемещения подвижной рамы по рельсам.

К недостаткам данного устройства следует отнести сложность его конструкции. Платформа, червячный пресс и плоскощелевая головка представляет собой тяжелую и громоздкую конструкцию, что требует для передвижения платформы специального привода колес. Кроме того, вместе с платформой необходимо передвигать силовые электрические кабели, магистрали воды, а также цепи управления от шкафов автоматики, что может привести к обрыву этих цепей.

Цель изобретения - упрощение конструкции устройства.

Указанная цель достигается тем, что в известном устройстве, содержащем червячный пресс, плоскощелевую головку, барабан с механизмом его перемещения в вертикальной плоскости и поддон для сбора материала, плоскощелевая головка смонтирована на регулировочных болтах с возможностью поворота относительно червячного пресса, а поддон установлен с возможностью перемещения в направлении плоскощелевой головки.

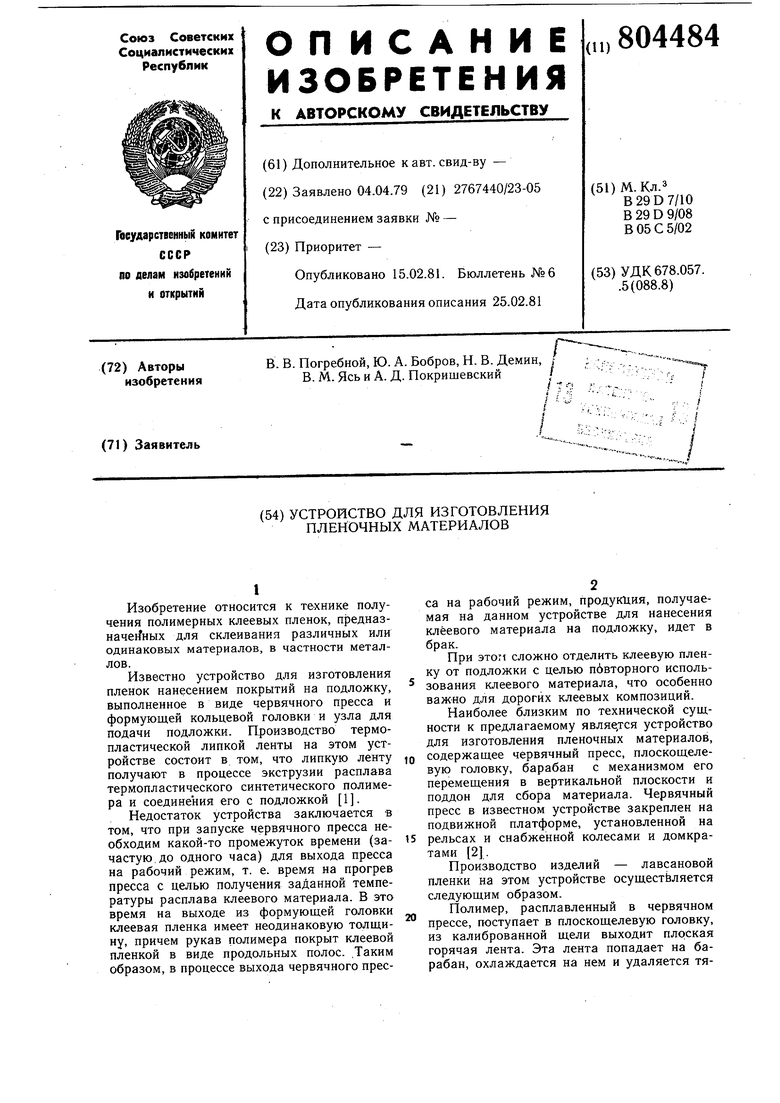

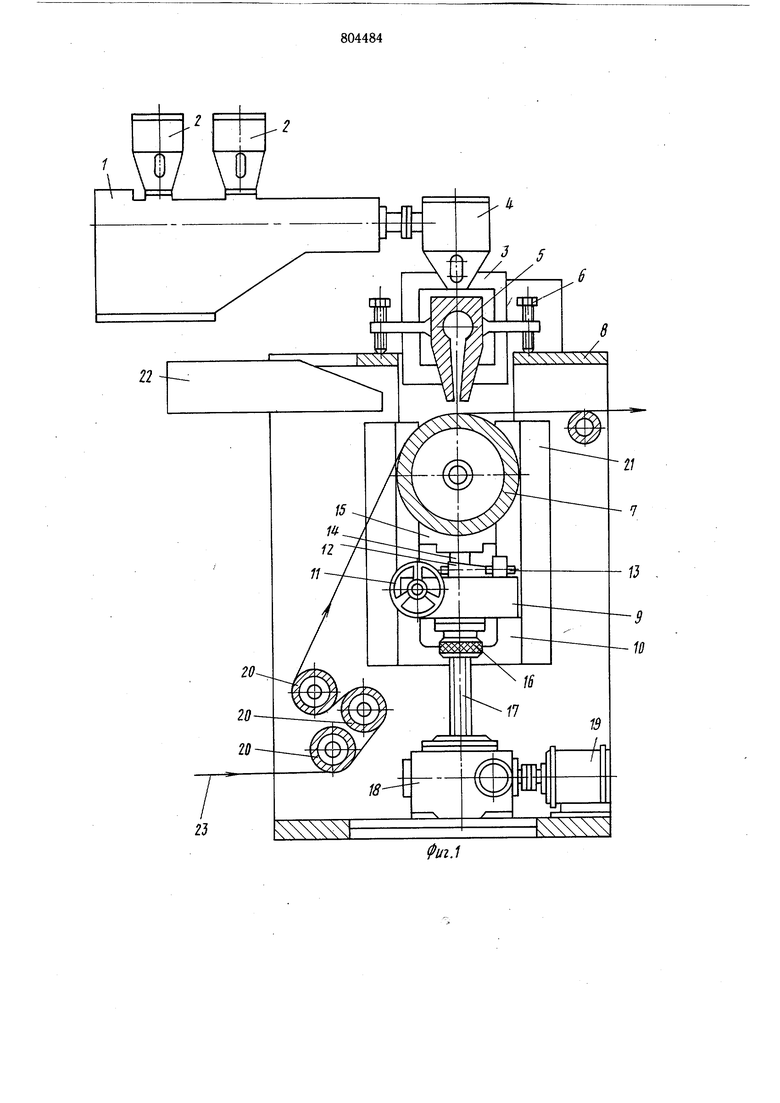

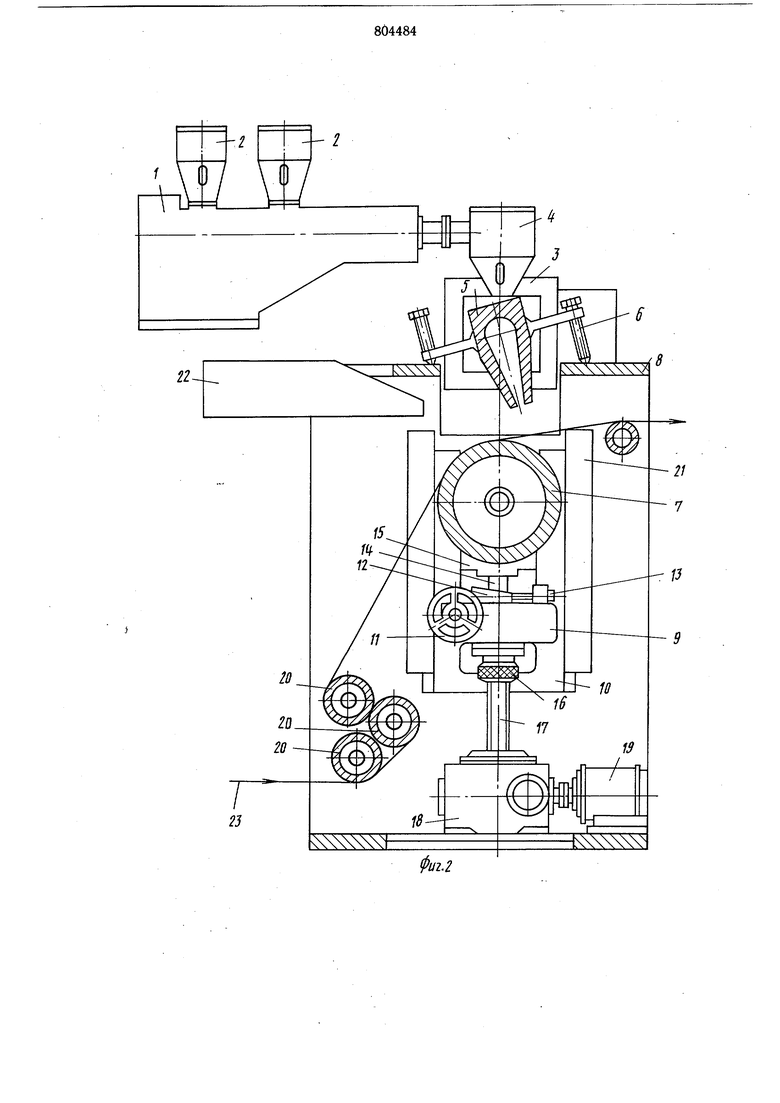

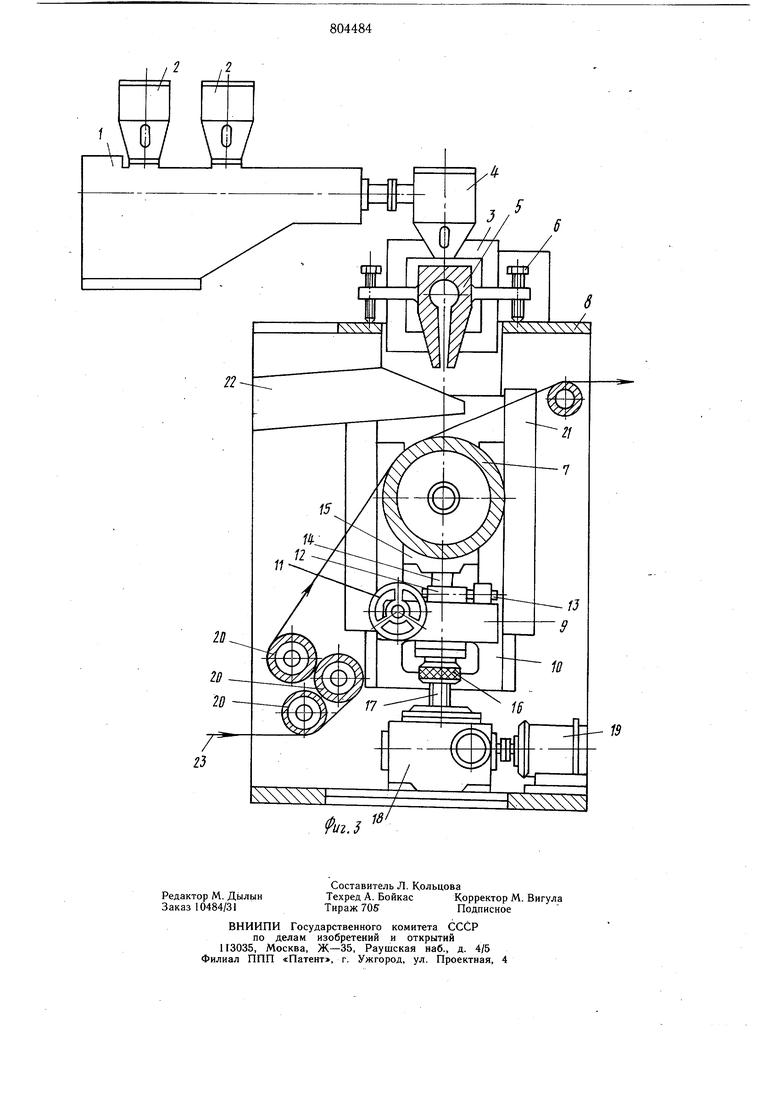

На фиг. 1 изображено устройство в рабочем положении, т. е. при нанесении клеевого материала на подложку; на фиг. 2 - устройство в рабочем положении, причем барабан опущен, а плоскощелевая головка повернута так, что ее ось не совпадает с осью барабана (возможен поворот плоскощелевой головки в противоположную сторону) ; на фиг. 3 - устройство во время вывода червячного пресса на рабочей режим - барабан опущен максимально вниз, поддон установлен под плоскощелевой головкой (при любом ее положении).

Устройство содержит одночервячный пресс-пластикатор 1 с осциллирующим движением червяка и с дозаторами 2, червячный пресс 3 с дозаторами 4, плоскощелевую

головку 5, соединенную с червячным прессом 3 и установленную на регулировочных болтах 6, барабан 7, закрепленный на станине 8 и снабженный механизмом перемещения его в вертикальной плоскости, включающим механизм точной регулировки в вертикальной плоскости, выполненный в виде редуктора 9, закрепленного на подвижной рамке 10, маховика 11, связанного с редуктором 9 подвижного клина 12, связанного с винтом 13 редуктора 9, неподвижного клина 14, связанного с корпусом 15, который подвижно установлен в рамке 10; и механизм больших перемещений в вертикальной плоскости, выполненный в виде муфты 16, связанной с подвижной рамкой 10, ходового винта 17, связанного с муфтой 16 и редуктором 18, который соединен с электродвигателем 19; тянущие валки 20 для подложки, направляющие 21 и поддон 22 для сбора материала, установленный с возможностью перемещения в направлении плоскощелевой головки.

Устройство работает следующим образом. Компоненты клеевого материала подаются в .дозаторы 2 одночервячного пресс-пластикатора 1, который обеспечивает высокий смесительный и пластицирующий эффект и

0 нагревает клеевой материал до заданной температуры. Пресс-пластикатор 1 работает в пульсирующем режиме подачи клеевого материала. Для уменьщения пульсации клеевого материала, нагнетаемого пресспластикатором, к нему присоединен дозирующий червячный пресс 3, который нагнетает клеевой материал в плоскощелевую головку 5, откуда клеевой материал уже в виде полимерной клеевой пленки поступает на подложку 23, проходящую по барабану

0 7. Далее подложка с нанесенной на нее клеевой пленкой поступает на следующие линии устройства. При вращении маховика И, связанного с редуктором 9, винт 13 перемещает подвижный клин 12, в результате чего неподвижный клин 14, жестко связанный с

5 корпусом 15, перемещает последний, а вместе с ним и барабан 7 в вертикальной плоскости в малых пределах (до 10 мм). Корпус 15 двигается в направляющих подвижной рамки iO. При включении электродвигателя 19 ходовой винт 17 через муфту 16 перемещает подвижную рамку 10, а вместе с ней барабан 7 и механизм точной регулировки в пределах 200 мм в вертикальной плоскости. Подвижная рамка 10 двигается в направляющих 21. При работе механизма точной регулировки или механизма больщих перемещений на всем пути движения по вертикали барабан 7 остается пapaллeльньfм плоскощелевой головке 5. Вращением регулировочных болтов б плоско щелевая головка 5 поворачивается вокруг оси червячного пресса 3. При выводе одночервячного пресспластикатора 1 и червячного пресса 3 на рабочий режим барабаи 7 с помощью механизма больщих перемещений опускается вниз, так что между ним и плоскощелевой головкой 5 образуется зазор 200 мм. В этот зазор вводится поддон 22, в который и производится сбор клеевого материала. После того как начнется равномерный выход клеевого материала из плоскощелевой головки 5 и его температура достигнет заданной, тянущие валки 20 начинают подачу подложки 23 на барабан 7, выдвижной поддон 22 удаляется, клеевой материал начинает поступать на подложку 23, а барабан 7 ускоренно поднимается механизмом больщих перемещений до заданной высоты. Необходимый зазор между плоскощелевой головкой 5 и барабаном 7 обеспечивается механизмом точной регулировки. Таким образом, механизм точной регулировки и больших перемещений позволяет задавать любое расстояние между плоскощелевой головкой 5 ибарабаном 7. Кроме того, механизм больщих перемещений позволяет ускоренно отвести барабан 7 на достаточно больщое расстояние (до 200 мм) от плоскощелевой головки 5 и установить поддон 22 между барабаном 7 и плоскощелевой головкой 5 с целью приема клеевого материала при выводе пресс-пластикатора 1 и червячного пресса 3 на рабочий режим. Поворот плоскощелевой головки 5 с помощью регулировочных болтов б позволяет при необходимости подавать клеевой материал на любую зону барабана 7. Использование предлагаемого изобретения дает возможность упростить конструкцию устройства для нанесения покрытия на подложку. Экономический эффект изобретения заключается в следующем: упрощении конструкции устройства, повыщеиии надежности его работы, упрощении обслуживания устройства, уменьщении общего времени вывода линии в целом на рабочий режим. Формула изобретения Устройство для изготовления пленочных материалов, содержащее червячный пресс, плоскощелевую головку, барабан с механизмом перемещения его в вертикальной плоскости и поддон для сбора материалов, отличающееся тем, что, с целью упрощения конструкции устройства, плоскощелевая головка смонтирована на регулировочных болтах с возможностью поворота относительно червячного пресса, а поддон установлен с возможностью перемещения в направлении плоскощелевой головки. Источники информации, принятые во внимание при экспертизе 1.Грифф А. Технология экструзии пластмасс. М., «Мир, 1965, с. 133-137. 2.Линия для производства лавсановой ленки фирмыУЬе Japan Steel works LTD пония (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПРОТЕКТОРНЫХ ЗАГОТОВОК АВТОМОБИЛЬНЫХ ШИН И СПОСОБ НА ОСНОВЕ ЭТОГО УСТРОЙСТВА | 2008 |

|

RU2387544C2 |

| УСТРОЙСТВО ДЛЯ ПОГРУЗКИ КИП СПРЕССОВАННОГО ЛЕКАРСТВЕННОГО СЫРЬЯ В КРУПНО-, СРЕДНЕ- И МАЛОТОННАЖНЫЕ КОНТЕЙНЕРЫ | 1999 |

|

RU2150394C1 |

| ЛИНИЯ ДЛЯ ЛИТЬЯ КЕРАМИЧЕСКОЙ ПЛЕНКИ | 1992 |

|

RU2037415C1 |

| Ленточный пресс для полимерных материалов | 1978 |

|

SU764996A1 |

| Устройство для заделки семян в брикеты | 1987 |

|

SU1491372A1 |

| КОВШОВЫЙ ЭЛЕВАТОР (НОРИЯ) ДЛЯ СЫПУЧИХ МАТЕРИАЛОВ | 2020 |

|

RU2737177C1 |

| Линия для переработки отходов полимерного материала в.и.ефимчева | 1979 |

|

SU789277A1 |

| Устройство для перезарядки барабанов | 1971 |

|

SU434680A1 |

| УСТРОЙСТВО ДЛЯ СМЕШИВАНИЯ ПОЛИМЕРНОГО МАТЕРИАЛА С МЕТАЛЛИЧЕСКИМ НАПОЛНИТЕЛЕМ | 2000 |

|

RU2197386C2 |

| Способ изготовления изделия из термопластичных полимерных материалов и устройство для его осуществления | 2019 |

|

RU2732299C1 |

Авторы

Даты

1981-02-15—Публикация

1979-04-04—Подача